风力发电机组变桨轴承螺栓断裂原因分析及解决方案研究

白淑伟 卞余兵 吴秋敏

(1.江苏龙源风力发电有限公司,南通 226000;2.山东省机械设计研究院,济南 250031)

风力发电机组变桨轴承螺栓连接长期承受动态载荷,容易出现疲劳损坏。为提高整机安全性,对变桨轴承螺栓连接进行疲劳分析具有重要意义[1]。国内已针对该问题展开了广泛研究,其中王明军指出螺栓的径向交变载荷是变桨连接螺栓疲劳断裂的主要原因[2],提出使用均载螺母减小应力集中,降低连接螺栓的刚度,增加变桨轴承与轮毂铸件之间、变桨轴承与叶片之间的连接刚度,严格控制连接螺栓的预紧力等措施,均能有效降低应力幅,增加叶片及变桨轴承连接螺栓的疲劳寿命。高培昱为寻找导致连接螺栓断裂的根本原因,提出一种基于Schmidtand-Neuper模型的连接螺栓断裂故障诊断方法,并验证了该方法的合理性和可行性[3]。江纯伟发现风机高强度螺栓断裂是氢及应力共同作用下产生的氢脆断裂,并建议严格按照除氢工艺中规定的时间及温度进行控制[4]。

1 螺栓断裂问题描述

断裂螺栓位于变桨轴承内圈和轮毂连接处,多发生在0°位置或距其不远处,断裂根数一根至多根不等,且变桨轴承与轮毂连接螺栓断面位置多数出现在螺纹啮合第一扣和螺纹加工收尾处,具体见图1。

图2螺栓断口形貌疲劳辉纹明显,裂源起始位置磨损严重;扩展区有轻微起伏现象,面积较大,约占整个断面积的90%;断裂区面积较小,根据断口判断为平断口;断裂面垂直于螺栓的轴向,属于典型的疲劳断口。该断口可分为疲劳源区(Ⅰ区)、疲劳裂纹扩展(Ⅱ区)和断裂区(Ⅲ区)。裂纹在Ⅰ区产生后,在交变应力作用下向Ⅱ区扩展。因为裂纹忽张忽合,所以断口有效截面积减小。当截面上的应力大于材料的抗拉强度时,出现Ⅲ区。

图1 变桨轴承螺栓断裂位置

2 断裂原因分析

根据螺栓实际工况,分析螺栓断裂的可能原因。

2.1 预紧力不足

预紧可以提高螺栓连接的可靠性、防松能力和螺栓的疲劳强度,增强连接的紧密性和刚性。事实上,大量的试验和使用经验证明:较高的预紧力对连接的可靠性和被连接的寿命都是有益的,特别对有密封要求的连接更为必要。但是,若预紧力控制不当或者偶然过载,也常会导致连接失效。过低的预紧力容易导致螺栓松动,造成连接法兰面间的相对运动,从而出现螺栓孔错位问题。错位后螺栓孔会造成螺栓承受剪切载荷而导致螺栓剪切断裂。

图2 变桨轴承断裂螺栓断面形貌

2.2 润滑问题

润滑问题影响扭矩系数,导致扭矩系数离散增大,预紧力离散增大,螺栓组联接中各螺栓承载不均,在机组运行后导致螺栓断裂。施加力矩与实际力矩存在偏差,若润滑方式不标准,可能会导致螺纹之间的摩擦力增大。这样施加的力矩会减小,导致预紧力不足,从而使抵抗扭矩的摩擦力不足。正常情况下,螺母支撑面的摩擦力分担约为紧固力矩的50%,其中螺纹之间的摩擦力约分担总紧固力矩的40%,螺栓约分担10%。若润滑不当,会导致各分担力矩发生变化,特别是润滑不足会导致实际施加预紧力减小时发生轴承和轮毂的相对转动,出现螺栓承受剪切力被切断的问题。

2.3 装配问题

在螺栓安装过程中,变桨轴承与轮毂的连接螺栓孔同心度无法保证,导致部分螺栓光杆在轴承和轮毂连接面处承受剪切力。当风机桨叶在变桨时会对轴承产生极大的剪切力,剪切力超过螺栓抗剪切强度时,螺栓会发生断裂。

2.4 加工工艺问题

螺栓进行滚丝螺纹加工时,在最后一扣螺纹处存在应力集中。应力集中会使物体产生疲劳裂纹,也会使脆性材料制成的零件发生静载断裂。

2.5 疲劳断裂

疲劳断裂是指由于在局部应力集中或强度较低部位先产生裂纹而后裂纹扩展导致的断裂。图3为载荷应力幅S与导致断裂的载荷循环次数N之间关系的图形。应力幅S越小,疲劳寿命N越长;反之,施加的应力幅越大,疲劳寿命越短。

图3 螺栓S-N曲线

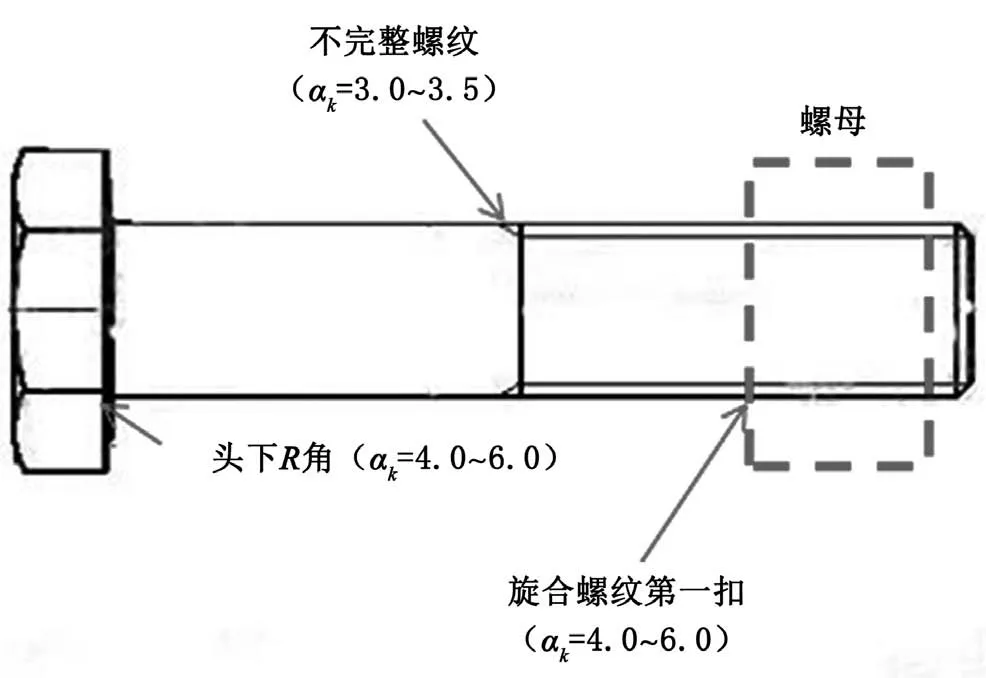

钢制件存在一个门槛值,只要设定循环应力低于一定的振幅,无论循环次数是多少,都不会发生疲劳断裂,而处于这个门槛的应力幅值称之为疲劳极限。螺栓易发生断裂区域主要包括与内螺纹啮合的尾部(第一扣前的牙底)、螺纹不完整处和头下圆角位置(若无圆角则不予考虑)[5]。螺栓的疲劳失效区域和应力集中系数αk的关系,如图4所示。

2.6 延迟断裂

如果螺栓紧固好后,经过一段时间的放置螺栓突然发生断裂,称这种现象叫做延迟断裂。这种断裂既不是过度拧紧或过载导致的静态失效,也不是交变载荷引起的疲劳断裂。此种断裂原因还没有清晰的分析研究,主要支撑论据是氢脆断裂理论[6],即氢进入螺栓导致螺栓失效,普遍认为是由材料强度、应力集中、变形比和环境导致的。

图4 螺栓的疲劳失效区域和应力集中系数αk

2.7 金相组织

金属热处理工艺存在问题,使螺栓零件组织状态不正常,螺栓的强度和韧性等力学性能指标达不到标准规定的等级要求,导致螺栓发生断裂。

2.8 非旋转松动

螺栓和螺母未在松动的方向上发生旋转,轴向预紧力也会降低。弹性变形存在着使其恢复原形的力,轴向预紧力的产生是螺栓发生弹性伸长和被连接件发生弹性压缩的结果。螺栓的弹性伸长减小了或被连接件的弹性压缩减小了,螺栓的轴向预紧力也将减小,导致松动。

3 解决方案

3.1 解决思路

通过对螺栓断裂的系统性分析结果,主要从以下几个方面分析解决。首先,螺栓孔径向错位导正,优化螺栓结构(存在径向接触也避免轴承螺栓孔对螺栓的冲击),测试验证更换工艺确保螺栓预紧质量。其次,在进行安装或批量更换前需要保证螺栓的金属热处理工艺符合相关力学标准,即要进行金相组织化验和力学性能测试。再次,建立螺栓更换质量控制规范,保证施工人员正确操作。进行装配时,严格按照工艺规范进行安装,包含固体润滑剂(如二硫化钼)的涂抹标准、液压站的数值校核、变桨轴承和轮毂装配孔的同心度以及施工力矩等。最后,通过断口分析方法进行研究。断口分析包括肉眼观察或使用光学或电子显微镜观察,然后将观察结果与已知断裂表面类型的照片进行比较,找到相似之处,从而找到断裂原因。

3.2 螺栓结构优化

为了解决螺栓断裂问题,对螺栓结构进行优化,使用细径的螺栓对变桨轴承螺栓进行更换,主要有如下优点:可有效避开由于个别机组存在装配误差引起的变桨轴承螺栓孔对螺栓杆部径向方向的接触,提高螺栓安装容错能力;细径可降低螺栓载荷因子,降低螺栓安装难度;螺栓细径部分与螺纹部分为等强度设计,与原设计的螺栓具有力矩的一致性。

4 结语

通过检查发现风机变桨轴承螺栓孔径略小,当安装不标准时易发生剪切螺栓现象。可以考虑减小螺栓光杆直径,减细螺栓杆部,使螺杆杆部直径小于螺纹小径,使得螺栓更易伸长和弯曲,也使系统变得不易松动,内力系数比较小。变桨轴承螺栓断裂机理是非常复杂的问题,需要结合现场实际和相关理论不断进行探索研究。