一种全棉高支静音防羽面料的生态加工方法

毛 军,陆 鹏

(江苏金太阳纺织科技股份有限公司,江苏 南通 226314)

高端羽绒被的被芯面料大多采用高支全棉材质,面料轻薄、柔软、吸湿、透气、透湿,受到消费者喜爱。因生产加工、工艺设备和技术水平的问题,此类面料普遍存在使用时产生摩擦声和防钻绒效果持久性差的缺陷[1-2]。原因有3点:(1)化学浆料上浆。面料的高纱支高密度织造,意味着低强力和高摩擦力,为了保证织造效率,在经纱上浆时多采用聚丙烯酸、聚乙烯醇(PVA)等合成浆料。此类浆料韧性好,能大幅提升纱线弹性和强力,但在后期的退浆过程中容易产生退浆不净的现象,残留的浆料会在面料上形成大小不一的膜状物,不仅影响面料手感,还会导致面料摩擦和抖动声响变大。(2)强碱处理。在印染前处理过程中,目前常规的工艺为碱法退煮漂工艺,面料经过烧碱处理后,纤维和纱线的损伤较大,面料容易板结手感差,增加环保负担。(3)轧光工艺。在后整理过程中,面料经过压光处理,以获得更好的防风效果,压光后的面料手感极差,形成类似纸张的效果,同时抖动发出的声响较大,严重影响消费者的睡眠体验。(4)棉纱特性。天然棉纤维的纱线条干CV 值与聚酯相比存在较大差距,棉纱之间的空隙较多,通常通过防风整理剂填补缝隙防止羽绒钻出,消费者长期使用会不断地有羽绒跑出,极大降低了羽绒被的使用寿命,成为消费者使用羽绒被的痛点[3-4]。

针对高支全棉防羽面料存在的缺点,采用新型浆料和特殊的浆纱方法,在提升纱线强力的同时,提高纱线的毛效和蓬松性能。利用新型生物酶退煮漂技术,减少纱线和纤维的损伤,改善面料的手感和透气性能,得到的面料具有良好的防钻绒持久性还兼具极佳的透气透湿性,同时面料还有“静音”的效果,降低了羽绒被在翻身或抖动时的声音,提升消费者的睡眠舒适度。

1 材料和性能测试

1.1 纱线和织物规格

纱线规格 100%长绒棉,紧密纺,纱线条干较好。

坯布规格 品种一:JCF 4.92 tex×JCF 4.92 tex,905.5根/(10 cm)×748.02根/(10 cm),平纹;品种二:JCF 5.91 tex×JCF 5.91 tex,905.5 根/(10 cm)×905.5根/(10 cm),缎纹。

成品要求 面料轻薄透气,手感柔软蓬松,具有良好的防钻绒性能,静音无噪;缩水率-4%~+2%,强力>320 N,透气≤25 mm/s,防钻绒性能≤15根。

1.2 测试方法

起毛起球测试:按照GB/T 4802.2—2008《纺织品织物起毛起球性能的测定 第2 部分:改型马丁代尔法》测试并评级。

织物强力测试:按照GB/T 3923.1—2013《纺织品织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定(条样法)》测试。

织物透气测试:织物的透气性按照GB/T 5453—1997《织物的透气性的测定》规定的方法测试。

织物防钻绒测试:织物的防钻绒性能按照GB/T 12705.2—2009《纺织品 织物防钻绒性试验方法 第2部分:转箱法》规定的方法测试。

织物固定频率音量测试:织物的抖动分贝按照GB 22337—2008《社会生活环境噪声排放标准》规定的测量方法测定。

织物手感测试:织物的手感测试参考标准AATCC Test Method 202—2012《Relative Hand Value of Textiles Instrumental Method》规定的测量方法测定。

2 上浆工艺

2.1 调浆工艺

纤维原料优选质量优良的长绒棉,纤维较长且具有较好的机械性能,纺成纱线后,纤维之间具有更大的抱合力,纱线具有良好的强力和毛羽指标。因此在浆料选择时根据“相似相溶”原理,选择以优质马铃薯高性能淀粉为主,配以少量可以生物降解、渗透性强的液体聚丙烯酸类浆料QL-89,即可实现较好的上浆效果。避免使用聚乙烯醇等生物降解性差的不环保浆料,以免面料在后期退浆过程中退浆不净,影响面料的手感和染色效果(BOD5/CODCr值SP-1:0.610,CE50:0.556,QL-89:0.331。一般认为,BOD5/CODCr的比值大于0.30 时,表示该材料废水可以生物降解,大于0.45时,表示该材料废水容易生物降解,聚乙烯醇为0.010,比较难降解)。

针对研发品种选择同一个配方工艺:

SP-1:75 kg,CE50:50 kg,QL-89:25 kg,蜡片:2 kg,体积750 L,浆桶黏度9″~10″(3号孔漏斗)。

调浆操作:使用高压桶调浆,加水450 L,开低速搅拌,按工艺配方依次徐徐投入各种浆料,搅拌5~10 min后,开汽升温至115 ℃转保温焖浆20 min,输浆至保应桶定积定黏待用。

2.2 浆纱工艺及关键措施

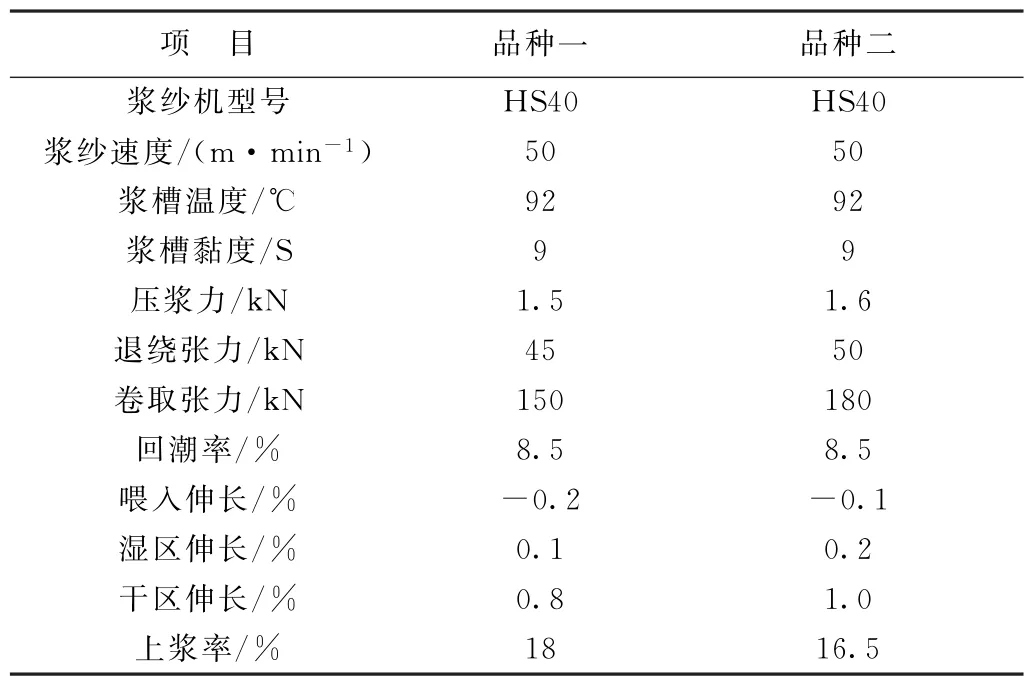

由于高支纱线强力较低,同时高支高密面料给面料的织造带来一定的难度,因此根据生产实际情况,结合现有的技术,选用了合适的浆料并调整了浆纱工艺,具体工艺和关键措施见表1。

表1 浆纱工艺

浆纱的关键措施:

(1)为保证浆纱在浆轴上排列均匀,织造时经纱张力一致,浆纱上机时采用上板纱的方式,即在摆绞线前先用牛皮胶带纸逐一把每个经轴上的经纱固定,等过筘齿区域后再上筘齿。

(2)由于高支纱纱支细,浆纱时很容易烘干,为保证浆纱回潮率,提高浆膜的柔韧性织造时经纱耐屈曲性好,浆纱时需要把合并烘筒汽关掉,保证回潮率达到8.5%。

(3)使用淀粉类浆料,浆膜强力适中,在干分绞处分纱要容易得多,所以可以不使用复分绞。

(4)为提高高支纱的浆纱强力,除了浆料本身的浸透性要好,浆纱还要注意加侧压,增加浆液浸透,提高黏附力。

2.3 织造

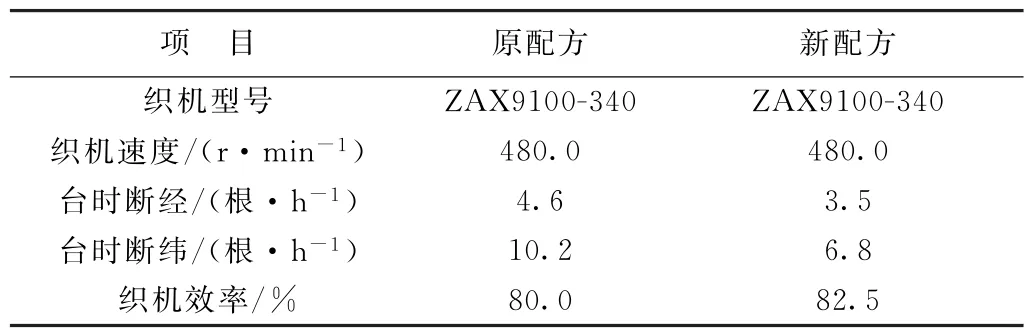

织造工艺及参数见表2。

表2 织造工艺及参数

3 染整工艺

面料染整加工流程:翻布、缝头→烧毛→酶退浆→酶精练→漂白→柔软定型→预缩→压光→成品。

3.1 烧毛及酶退浆工艺

为了提升防羽面料的品质感,需对坯布进行烧毛,去除在纺纱和织造过程中形成的长短不一的多余毛羽,同时为了保证面料具有更好的防钻绒性能,采用正面重烧毛、反面轻烧毛工艺。正面重烧毛能够保证面料表面的光洁度,提升面料品质。反面轻烧毛可使面料反面具有一层短而密的毛羽存在,能够阻止羽绒靠近,在一定程度上提升面料的防钻绒性能。

烧毛工艺为:采用两正一反,火口温度900~1 000℃,车速100~120 m/min。轧酶灭火,淀粉酶6~8 g/L,渗透剂10 g/L,堆置4~6 h。

3.2 水洗

坯布经纱上的淀粉和变性淀粉经过淀粉酶水解后,分解成小分子多糖,如麦芽糖、环糊精、葡萄糖等物质。通过冷水洗除去上述小分子物质,再经过高温水洗。

水洗工艺为:先1格冷水洗,再用80~90 ℃的热水洗4格,最后落布,打卷,烘干,水洗后门幅245 cm左右。

3.3 酶精练

长绒棉是棉纤维原料中品质较好的品类,纤维更长,均匀度更好,含有的棉籽壳等杂质也相对较少,因此仅需采用生物酶精练技术就能实现较好的精练效果。精练酶是一种复合酶,包括脂肪酶、蛋白酶、果胶酶,可以使棉纤维中含有的蜡质、果胶等物质发生水解而去除。与常规的碱精练相比,可大大减少碱对棉纤维的损伤,也可避免经烧碱处理后纤维发硬而导致的手感变差的问题。

酶精练工序在卷染机中进行,工作温度为55~60℃,工作时间为1~2 h。

酶精练工艺配方:精练酶4~8 g/L,双氧水(100%)1~2 g/L,非硅类螯合分散剂8~10 g/L,渗透剂5 g/L。

3.4 柔软定型(防风整理)

柔软定型是选择合适的柔软剂而赋予面料相应的手感,本研究选择蓬松型柔软剂,使面料定型后具有柔软蓬松的手感。防风整理也叫防钻绒整理,即选用合适的防风剂(防钻绒整理剂)经高温定型后在面料表面形成一层大分子膜,从而使面料具有一定的防钻绒效果,防风剂选择手感较好的聚丙烯酸类或聚氨酯类防风剂[5]。

定型工艺配方:蓬松型柔软剂30 g/L,防风剂40 g/L,定型机车速40 m/min,定型温度170~190 ℃。进布时尽量松,落布门幅比成品门幅略宽2~3 cm,以保证预缩后成品面料尺寸符合要求。落布门幅为254~255 cm。

3.5 预缩

预缩是在湿热的无张力状态下,释放面料经向在张力状态下印染加工形成的内应力,以控制面料的洗后缩水率;预缩的另外一个作用是,面料经过预缩工序,纬密在一定范围内重新调整形态,纬纱之间的间隙变小,空隙均匀度变好,提升面料的防钻绒性能。

预缩工艺:车速40 m/min,承压辊20 k N,温度110 ℃,落布门幅250~251 cm。

3.6 轧光

防羽面料的轧光工艺在轧光机上进行。在100~120 ℃的高温条件下,对面料施以适量大小的压力,使经过压光工序的防风剂在面料表面形成一层致密的大分子膜,不仅能填补织物中纱线之间的空隙,还能加强纤维之间联结,从而使面料具有良好的防钻绒持久性。

轧光工序条件:压力为75 MPa,车速为40~45 m/min,温度为110~120 ℃。

4 面料指标检测与分析

(1)透气和防钻绒性测试

对成品面料进行透气和防钻绒性测试,具体结果见表3。

表3 防羽面料透气和跑绒性能对比

从表3的数据可以看出,本研究的防羽面料相对于市面相同规格防羽面料具有更好的防钻绒持久性和透气性,在相同抖动频率下噪音更低。因高支全棉防羽面料的特点是纱支细、密度大,用传统化学方法前处理,烧碱(氢氧化钠)对棉纤维膨化作用剧烈,棉纤维原本的转曲形态和变形回复性被破坏,在外部机械作用力下纤维和纱线之间的联结断裂,从而面料防钻绒持久性差,加大防风整理剂的用量带来的后果就是面料更硬的手感、更差的透气性和更大的声响;而采用生物酶前处理的方法,反应条件温和,减少对棉纤维结构损伤,纤维的转曲形态和变形回复性仍然保留,纤维在面料中更加舒展,面料手感柔软蓬松,具备较好的防钻绒持久性和透气性,面料的抖动声响小[6-8]。

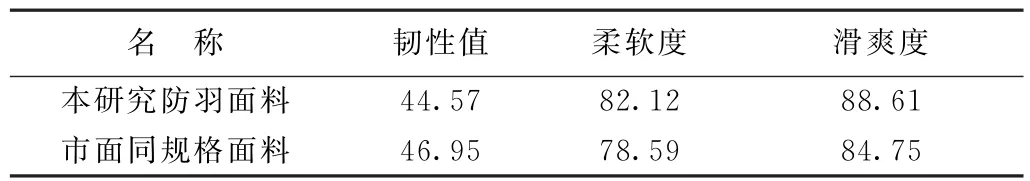

(2)成品面料手感测试

采用手感评价仪器,对本研究防羽面料和市售同规格防羽面料进行手感测试,结果见表4。

表4 防羽面料手感对比

从表4的数据可以看出:研发生产的防羽面料柔软度和滑爽度要优于市面同规格防羽面料,同时市售同规格防羽面料的韧性值更大,手感更硬更板结,原因是本研究面料在生产过程中采用纯淀粉浆料上浆、生物酶退浆和生物酶法精练等生态加工工艺方法,对棉纤维损伤小,因此面料具有较好的手感。而合成浆料上浆、碱法退煮漂工艺和大量防风整理剂的使用,带来的后果就是纤维的刚性变大,面料表现板结,手感硬。

5 结束语

研发生产的全棉高支防羽面料相对于传统的市售同规格面料,生产工艺简单,工艺流程缩短,同时上浆工艺采用淀粉等完全可降解浆料,生态环保;前处理工艺采用了生物酶的方法,不仅提升产品品质,还有利于环保,节能减排。生产的防羽面料手感柔软蓬松,具备良好的持久防钻绒性能,同时具有较好的透气性和较低的噪声,是一种高品质静音防羽面料。