基于激光位移传感器的物体表面形貌测量系统

王明华,王永军,闾家阳,黄 遐,王明涛,曾元松

(1.西北工业大学机电学院,西安 710072;2.中国航空制造技术研究院,北京 100095)

1 引 言

随着科技的进步,电学、光学、机械加工等领域不断向着小型化、精密化方向发展,电学、光学中的微型元器件、机械加工中的微小形变都对表面形貌测量提出了更高的要求。现阶段针对表面形貌的测量有接触式和非接触式两种,其中非接触式测量具有测量精度高、范围大等优点。激光测量属于非接触式测量,随着激光技术的发展,激光测量以其高精度、高效率被广泛应用于形貌测量等逆向工程中。

王琦楠等人针对接触探头式三坐标测量机测量效率低、不能测量软质物体等问题,设计了基于激光位移传感器的非接触式三坐标测量系统,适用于精度要求一般的流水线产品的快速测量。Kalinga Simant Bal等人利用激光位移传感器扫描腐蚀前后的哈氏C-276板材试件表面,计算各区域去除材料的体积。张鹏贤等人通过将激光条纹投射到焊缝轮廓表面,并通过视觉图像系统连续扫描激光条纹视觉图像,得到条纹上各离散点的三维坐标,利用插值的方法构成离散点网格,由网格作为曲面单元重构焊缝表面三维轮廓。朱万彬利用激光位移传感器和一维电位移平台扫描物体的表面,根据传感器数据得到了较好的截面轮廓曲线。王进峰等人搭建了一套包括激光位移传感器以及二维移动平台的实验装置,利用高精度的激光位移传感器测量被测对象的Z向位移数据,实现了对物体表面三维形貌的测量,并利用MATLAB的CFTOOL工具箱对Z向数据拟合,绘制了被测物体的三维形貌图。对于三维形貌的表征,李惠芬等人论述了多种三维形貌的表征方法,包括最小二乘法拟合、滤波、Motif法和分形法。王晓强等人通过高斯滤波的方法,将原始轮廓信号通过高斯滤波器,分离提取出零件表面的粗糙度信号和滤波中线。张梦倩对离散曲面三维形状表征进行了深入研究,实现了对二维离散数据点的高斯滤波,使滤波后的数据接近于实际表面形状。

本文针对物体表面形貌的高精度测量,设计了一套激光测量系统,利用高精度的激光位移传感器和光栅移动平台,得到物体表面的离散点三维坐标,再利用MATLAB程序对离散点数据进行插值、滤波、拟合等处理,滤波方法选择高斯滤波,从而高效精准地对被测物体表面形貌进行表征。

2 激光测量系统

基于激光位移传感器搭建的激光测量系统包括硬件部分和软件部分,硬件部分由激光位移传感器、光栅测量平台、工控机、数据采集卡等组成,软件部分主要包括数据采集软件和数据处理程序。通过激光位移传感器测量Z方向位移数据,光栅测量平台测量X、Y方向位移数据,由上位机数据采集软件进行数据采集并存储,再交由MATLAB程序进行数据处理以及绘制被测物体三维形貌图。

2.1 硬件部分

激光位移传感器的测量原理是激光三角反射,传感器内部的激光二极管在被测物体表面根据距离变化增大或者缩小投射一个可见光斑,其漫反射光通过精密的接收光镜组后,在传感器内的感光片上成像,如图1所示。在测量过程中,当被测物体到传感器的距离发生变化时,物体上光斑在镜组视场中的位置发生改变,从而使投射到感光片上的光斑位置也发生相应变化。

图1 激光位移传感器原理图Fig.1 Principle of laser displacement sensor

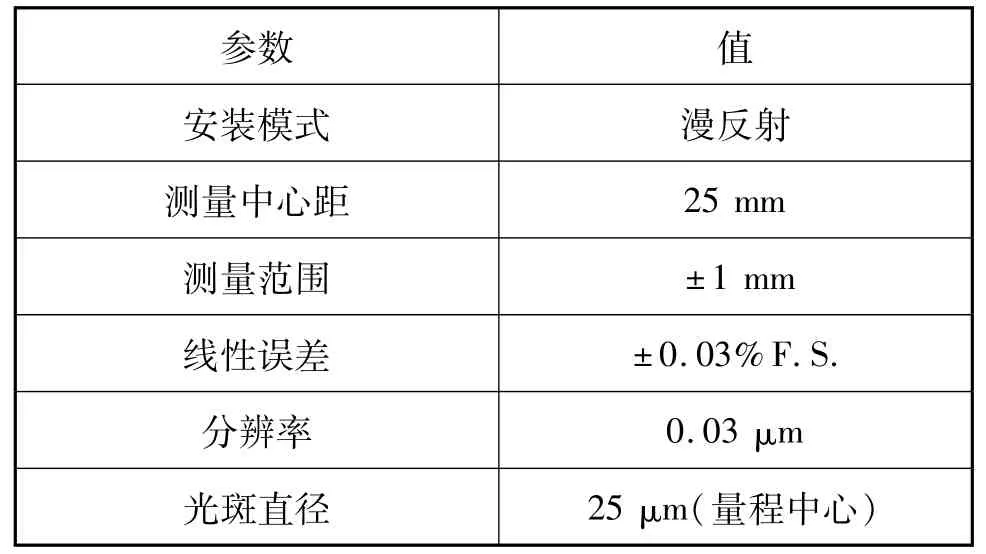

本测量装置使用的是德国米铱ILD2300型激光位移传感器,该传感器测量频率达49 kHz,光斑类型为细光点型,量程中心的光斑直径仅有25μm,可以实现物体表面形貌的精确测量。同时,传感器本身带有滤波功能,能够对原始数据进行初步处理,从而得到较好的测量数据,便于进一步处理或直接使用。该传感器的详细参数如表1所示。

表1 激光位移传感器详细参数Tab.1 Detailed parameters of laser displacement sensor

光栅测量平台由X、Y、Z三轴组成,X轴和Y轴为数据测量轴,装有分辨率为4μm光栅尺,在四倍频细分下,分辨率可进一步提高到1μm,用于输出X、Y方向的位置信息;Z轴为竖直方向位置调节轴,仅用于调节被测物体到激光位移传感器的距离,使被测物体在传感器量程内。光栅尺X方向量程为250 mm,Y方向量程为100 mm,输出信号为相位差相差90°的TTL方波(A、B)信号。

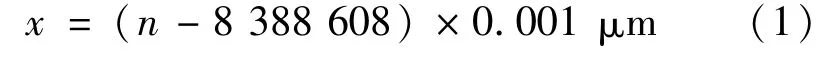

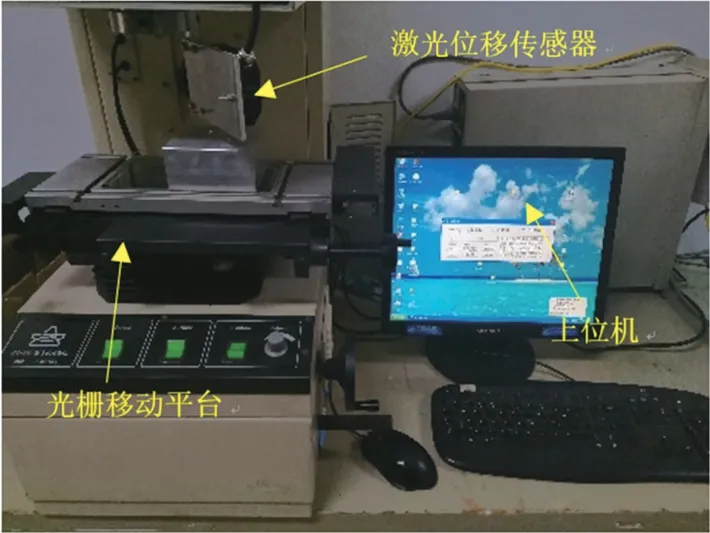

数据采集卡使用研华公司的PCL833三轴正交编码计数器卡,该计数器卡拥有3个独立的24位计数器通道,能够同时对X、Y方向光栅尺的正交脉冲输入进行正逆计数,由于通道独立,减少了装置的测量延迟,提高了测量精度。计数方式选择正交脉冲计数方式,当A相脉冲超前B相脉冲时进行加计数,反之,则进行减计数。同时该板卡支持4倍频计数,即可以对A相和B相脉冲的上升、下降沿均计数,这样1个脉冲周期即可进行4次计数,光栅尺的分辨率可以提高到1μm。计数值与位移的转换为

式中:x——位移;n——计数器当前计数值;8 388 608——计数器初始值;0.001——光栅尺4倍频细分后的分辨率。

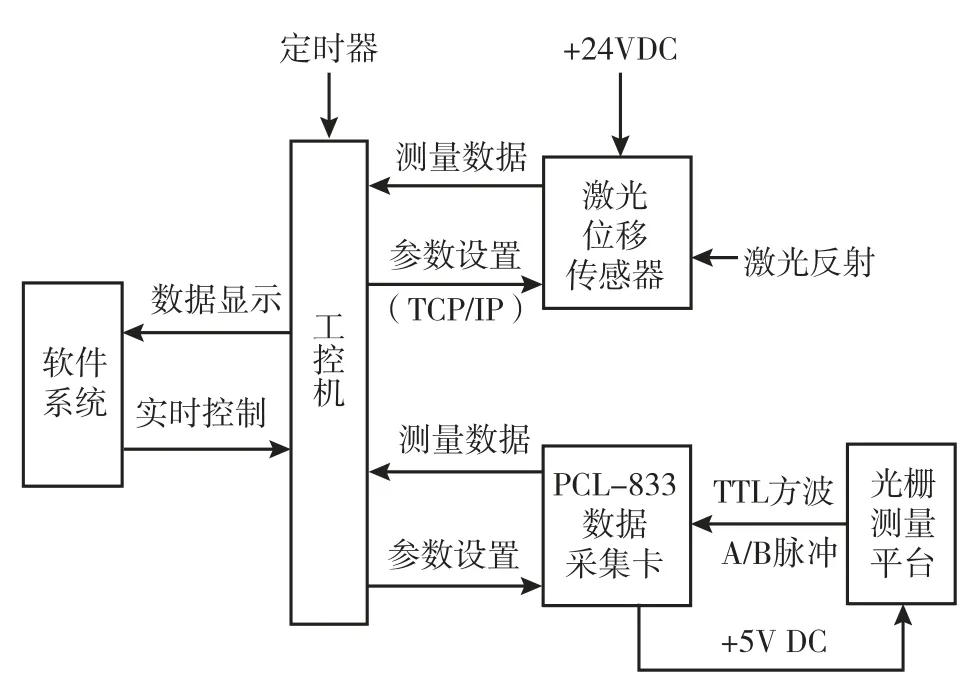

图2为激光测量系统结构示意图,图3为测量装置实物图。

图2 激光测量系统结构图Fig.2 Structure diagram of laser measurement system

图3 激光测量系统装置图Fig.3 Laser measuring system installation diagram

2.2 软件部分

根据激光位移传感器和PCL-833板卡的测量原理,使用C++语言在VC++6.0软件中编写了数据采集软件程序,并采用MFC模块完成了软件界面及相关功能的设计。激光位移传感器和PCL-833板卡都有各自的软件库,测量过程中测量数据会存储在数据缓冲区中,通过Windows中的高精度多媒体定时器和软件库中的数据读取指令,对数据缓冲区进行定期读取,实现数据的周期性采集。采集到的数据会被存储在软件界面的列表框中,最终数据可以保存为便于处理的txt格式。软件界面如图4所示。数据处理及三维形貌图的绘制则是通过MATLAB程序实现,通过MATLAB程序对采集的数据进行插值、滤波,最后拟合成被测物体的三维形貌图。

图4 数据采集软件界面Fig.4 Data acquisition software

2.3 工作过程和参数设置

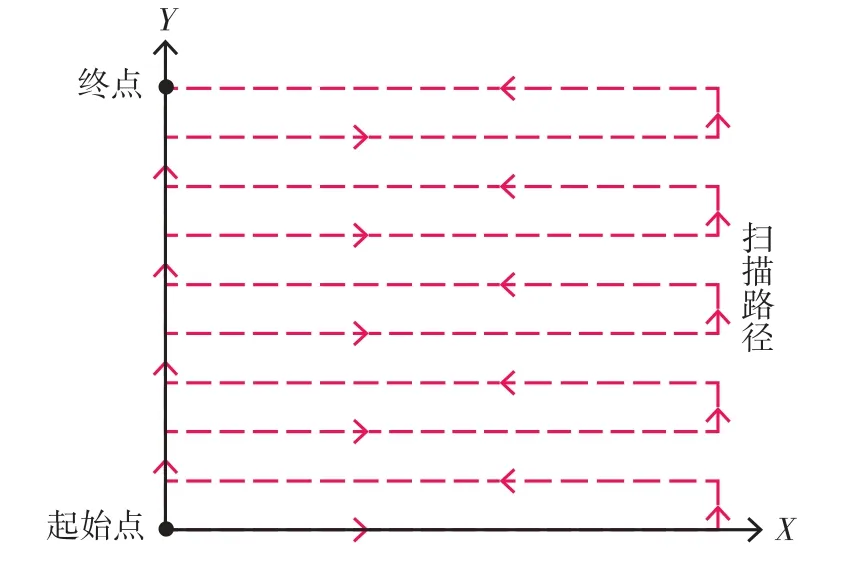

测量时,将被测物体放置在光栅测量平台上,调整传感器到被测物体的距离,使被测物体在传感器测量范围内。启动数据采集程序,扫描路径为图5所示的“弓”字形扫描,该扫描路径具有扫描范围广、扫描效率高等特点。扫描完成将测量数据存储,通过MATLAB软件进行数据处理和形貌绘制。

图5 “弓”字形扫描路径Fig.5 “Bow”scan path

采样参数设置与数据采集的效果直接相关。PCL833可以对光栅尺的输入信号进行4级数字滤波,只有3次连续采样边沿,输入脉冲信号相同时才会进行计数。为了达到最佳的采样效果,应该根据实际脉冲输入频率峰值(与平台移动速度相关)选取较低的采样频率,本装置的脉冲输入频率较低,故选取了最低2 MHz的采样频率。传感器设置为默认设置,数据采集软件的采集频率跟平台移动速度相关,经多次测试确定读取周期为10 ms。

3 二维离散高斯滤波

数据采集软件直接得到的数据是一个个孤立的三维数据点,并不能直接用于表面形貌的表征,一是由于数据分布不均匀,二是由于数据误差,除去传感器本身的误差,被测物体的加工误差、表面灰尘、划痕等多种干扰信号都会使测量数据与实际产生偏差,得不到我们想要的形貌效果。

对于数据结果的分布不均匀这一特点,可以在MATLAB中对数据点进行抽稀再插值,从而得到均匀分布的数据点。对于数据误差,本文采用了二维离散高斯滤波的方法。高斯滤波是一种线性平滑滤波方式,能够根据高斯函数形状来选择滤波权值,消除数据中高频信号,保留宏观形状轮廓等低频信号,真实地反映被测物体的形貌变化。

用高斯滤波去除高频信号r(x,y),假设物体的表面轮廓为z(x,y),其中高频型号为r(x,y),低频信号为ω(x,y),则表面形貌的组成形式为

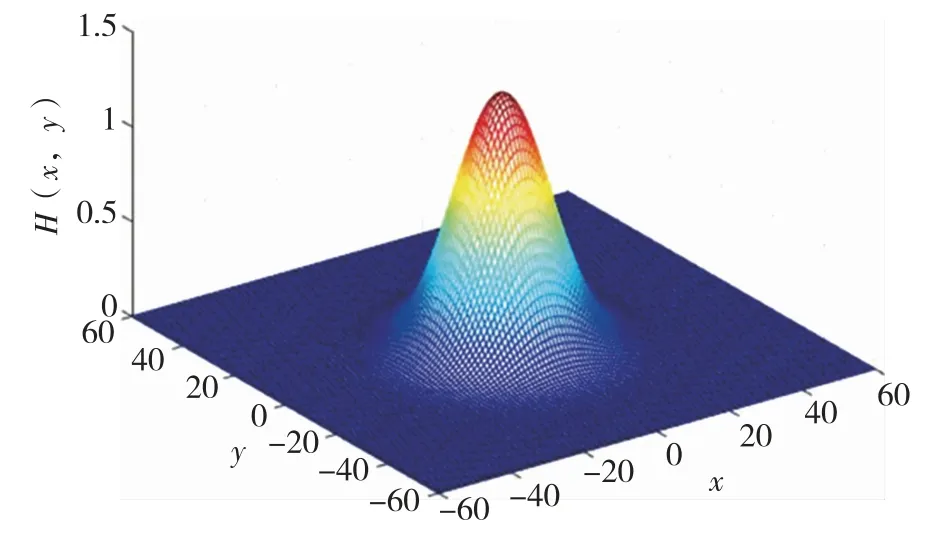

二维高斯滤波的权函数按公式(3)计算,形状如图6所示。

图6 二维高斯滤波权函数形状表达Fig.6 Two-dimensional Gaussian filter weight function shape expression

式中:α=0.469 7;x、y——分别为二个数据点偏离权函数中心的位置;λ、λ——分别为X方向和Y方向低通滤波器的截止波长,滤波效果主要取决于参数λ、λ的选择。

对数据进行高斯滤波的过程实际上就是测量数据Z(x,y)与高斯权函数H(x,y)卷积的过程,对于离散数据就是加权求和的过程,计算公式为

式中:W(x,y)——滤波之后对应坐标点x、y处的数据;m、n——高斯权函数中离散点的坐标;m、n——分别为X、Y方向上高斯权函数离散点的个数。

4 试验与分析

4.1 试验方案

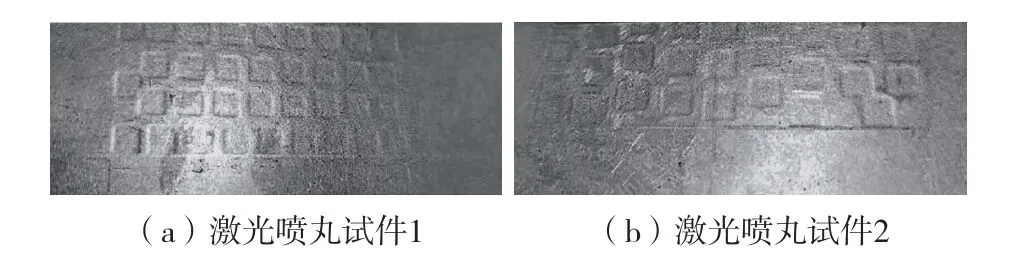

选取两块方光斑激光喷丸试件进行试验,试件如图7所示,激光喷丸是利用激光短脉冲诱导产生的高压等离子体作为冲击能量来源,使金属表面产生一定深度的塑性应变层,从而引入沿深度方向不均匀分布的残余压应力,从而使板件弯曲变形。本次试验在各个试件的喷丸区域选取了20 mm×10 mm的区域进行扫描,数据采集系统的采集周期为10 ms,扫描路径为“弓”字形,扫描结果数据点个数为16万到20万之间。数据处理阶段插值点个数为2 000×1 000,对应数据点间隔为10μm,滤波截止波长取λ=λ=800μm。试验过程为对所选区域进行扫描,对扫描结果进行处理,并绘制处理前的三维散点图、平面散点图,处理后的插值三维图、滤波三维图、高频数据三维图,以及截面轮廓曲线进行分析比对。

图7 方光斑激光喷丸试件Fig.7 Square spot laser peening specimen

4.2 试验结果与分析

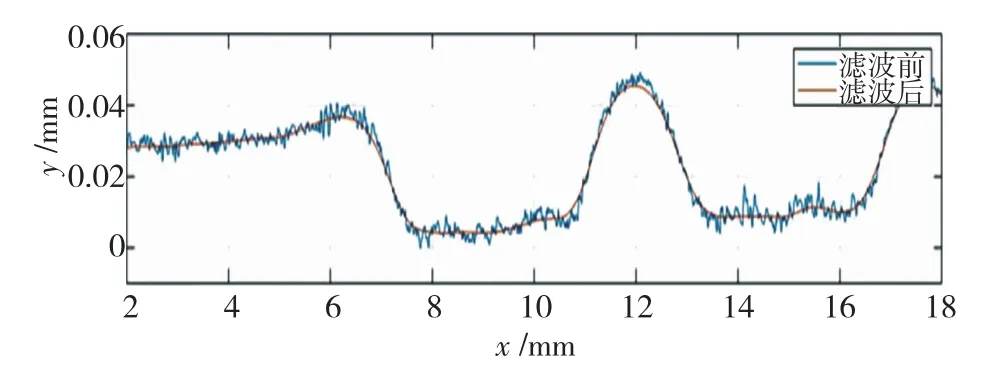

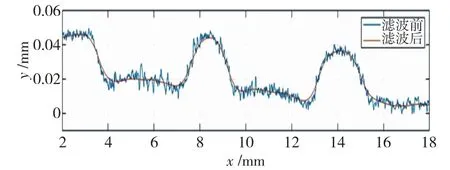

从图8和图9中的(a)、(b)可以看出,试验数据在未经过处理时采用了散点图的形式进行表示,从三维和平面散点图可以大致看出被测物体的三维形貌,但和真实的物体形貌仍存在较大误差,通过抽稀、插值后直接拟合的图形(c)可以很清晰地看出拟合出的物体表面并不平整,存在大量高频误差。图(d)为经过滤波之后的物体表面形貌图,通过滤波仅保留了与轮廓变化相关的低频信号,真实地反映了物体表面的形貌。图(e)则是通过滤波去除的高频信号。图10为试件1滤波前后5 mm处的截面轮廓曲线,图11为试件2滤波前后2 mm处的截面轮廓曲线。

图8 试件1扫描结果Fig.8 Scanning result of sample 1

图9 试件2扫描结果Fig.9 Scanning result of sample 2

图10 试件(1)5mm处截面轮廓曲线Fig.10 Sample 1 section contour curve at 5mm

图11 试件(2)2mm处截面轮廓曲线Fig.11 Sample 2 section contour curve at 2mm

由图8和图9中的平面三维散点图(b)可以看出,方光斑激光喷丸的光斑边长为4 mm;由滤波后的三维形貌图(d)可以看出,凹坑深度约为30μm~40μm,均符合方光斑激光喷丸规律。由高频信号三维形貌图(e)以及图10、图11中试件1、2截面轮廓曲线可以看出,凹坑内和凹坑外的平缓部位滤波前后的差值为±5μm之间,而在凹坑边缘处差值为±10μm,这一点和激光位移传感器的测量原理相关,凹坑边缘处被测表面倾角较大,会导致激光信号在漫反射过程中有较大误差,从而导致凹坑边缘处测量效果较差,但整体上能够实现对表面轮廓的还原。

5 结束语

为了精准地测量物体的表面形貌,设计了一种基于激光位移传感器的激光测量系统。该测量系统通过高精度的激光位移传感器和光栅移动平台测量物体表面的离散点坐标,并由上位机对测量数据进行多重处理,实现对物体表面形貌的数字化表征。

测量试验表明,本套测量装置能够有效地对物体表面的三维形貌进行测量。通过高斯滤波对形状轮廓进行提取,可以获得被测表面的三维轮廓。