嵌入式电子助力转向系统研究*

王 栋 ,张晓俊

(1.苏州工业职业技术学院电子与通信工程系,江苏 苏州 215000;2.苏州大学光电科学与工程学院,江苏 苏州 215006)

随着人们对汽车操纵性能需求的提升和大规模集成电路技术的发展,汽车转向系统由单纯的机械转向向电子助力转向系统(electric power steering,EPS)不断推进,EPS 在提升操作人员舒适性的同时,也提升了转向系统的性能和可靠性。与此同时,随着节能环保理念的落实,针对低功耗、高精度、高可靠性EPS系统的需求日益增多[1-3]。杨新华等提出了基于DSP 的电动助力转向系统,在传统电动助力转向的基础上,采用PID 控制技术对转向助力电机实现电流环闭环控制,以调节电流实现转向助力的控制[4]。大连理工大学学者于建成针对汽车转向系统进行动力学建模,采用PID 控制器实现电动转向助力控制,并分析不同车速工况对EPS 系统的影响[5]。唐新蓬等利用经典控制理论对EPS 系统进行动力学建模,并通过传递函数定量分析系统在不同指令输入下的时域响应和频域特性[6]。施淑洪等学者将电子转向助力系统近似为线性系统,定性分析了不同控制器参数对系统跟踪快速性和准确性的影响[7]。综上所述,国内外学者针对EPS 系统性能提升进行了广泛深入的研究,上述分析主要将EPS 系统简化为线性系统,利用传统的PID 控制器对系统控制调节,然而由于EPS系统中不同零部件间存在相对运动,运动副中不可避免存在摩擦力,因此将EPS 系统简化为线性系统进行控制会造成系统精度的损失[8]。

为进一步提升EPS 系统的控制性能,本文提出一种嵌入式电子助力转向系统,针对传统电子助力转向系统的动力学模型,设计自适应控制器并证明系统稳定性,利用基于STM32F407 的控制器实现基于自适应控制策略的助力电机转向电流控制调节,并通过实验验证其控制效果。

1 电子助力转向系统动力学模型

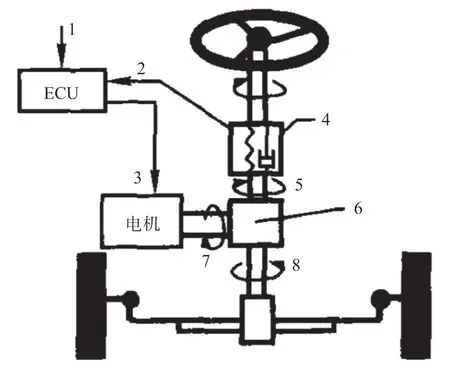

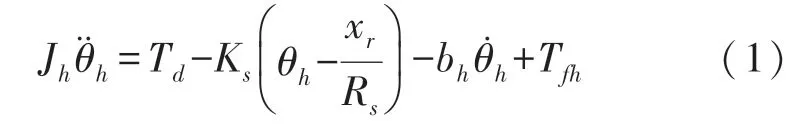

图1 为典型的电子助力转向系统的原理图,利用电子控制单元(electric control unit,ECU)接收操作人员指令信号和方向盘实际转向反馈信号,再通过ECU 内部的嵌入式处理器运算处理可得助力电机3 的输入电流,以控制相应执行机构动作实现电动助力的功能[9]。利用牛顿第二定律对图1 的典型EPS 系统进行受力分析有

图1 电子转向助力原理图

式中θh和Jh分别为执行机构转轴处的转动角度和等效转动惯量,Td为通过助力电机输入至转轴的转矩,Ks为转轴的抗扭刚度,Rs为驱动轮的齿轮半径,bh为转轴的抗扭阻尼系数,xr和Tfh分别为齿轮齿条传动机构对应的位移和运动副之间的非线性转动摩擦扭矩。由于电子助力转向系统中需要将助力电机输出转矩转化为直线驱动力驱动差速器,因此EPS中引入了齿轮齿条传动结构,对其进行动力学建模可得式(2)

式中:m为差速器结构中横向拉杆的质量,x为横向拉杆的位移,br为运动副中的阻力系数,Ftr为驱动横向拉杆的驱动力,Km为助力电机输出扭矩刚度,G为传动比,xr为直线运动的横向位移。综上所述,电子助力转向系统中的助力电机带动转轴驱动直线运动副产生横向运动,最终驱动差速器结构实现电子助力转向的功能。

2 自适应控制器设计

根据电子助力转向系统动力学模型可知,在齿轮齿条运动副中存在非线性转动摩擦扭矩及线性阻尼摩擦力矩,然而针对实际系统,两者通常无法准确获取,为此采用图2 所示的自适应摩擦前馈补偿控制器实现对上述线性摩擦力矩和非线性摩擦力矩的补偿[10]。

图2 自适应摩擦前馈补偿控制器结构图

将已知EPS 系统动力学模型的线性部分作为自适应摩擦补偿控制器的参考模型,利用被控对象闭环控制器和基于参考模型的闭环控制器输出的误差,设计自适应控制率以补偿被控对象黏滞摩擦力矩和非线性摩擦力矩,消除系统由于摩擦力矩引起的跟踪误差,实现参考模型对实际被控对象的拟合。

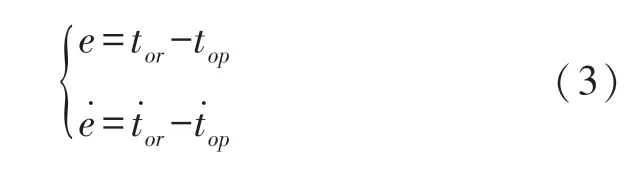

根据自适应摩擦前馈补偿控制器的结构图可知,系统根据力矩指令输入,运算放大输出控制力矩电机驱动EPS 机械结构,利用反馈转换装置实时采集电机输出扭矩形成控制回路进行闭环控制。利用被控对象实际扭矩输出和参考模型的理论扭矩输出差值定义输出误差如下:

式中e为参考模型理论扭矩输出与被控对象实际扭矩输出的差值。由于在系统运行过程中指令输入与扭矩输出动态变化,因此其随时间的一阶导数即为扭矩变化率的差值。考虑自适应控制率对实际被控对象的影响,定义自适应控制器输入如式(4)

式中:被控对象的控制扭矩输入为Tp,通过自适应控制率输出的补偿控制扭矩为Tu,Tf为被控对象的等效非线性摩擦扭矩。其中Tp用于保证被控对象控制系统的稳定性和准确性,Tu输出自适应控制率用于补偿机械系统的黏滞摩擦力矩和非线性摩擦力矩。将式(1)、式(2)、式(3)代入式(4),有:

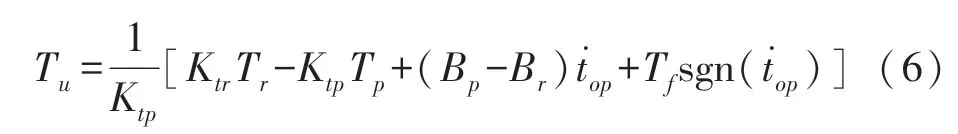

其中Tr为参考模型的扭矩控制输入,Ktr为模型参考自适应控制回路的电机转矩系数,Ktp为被控对象控制回路的电机转矩系数,Bp为模型参考自适应控制回路的黏滞摩擦系数,Br为被控对象控制回路的黏滞摩擦系数。根据式(5)计算可知,当式(5)中的Tu满足式(6)中的数学关系时,

式(5)可简化为:

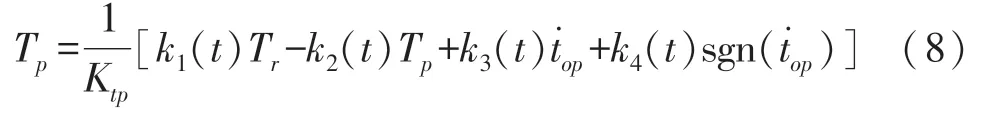

为保证自适应控制率实现对系统非线性摩擦的补偿且对被控对象控制系统稳定性无影响,根据微分方程的求解形式可知,当e的解为衰减形式时,系统跟踪误差能够收敛且保证控制系统稳定。综上所述,得到式(8)形式的自适应控制率:

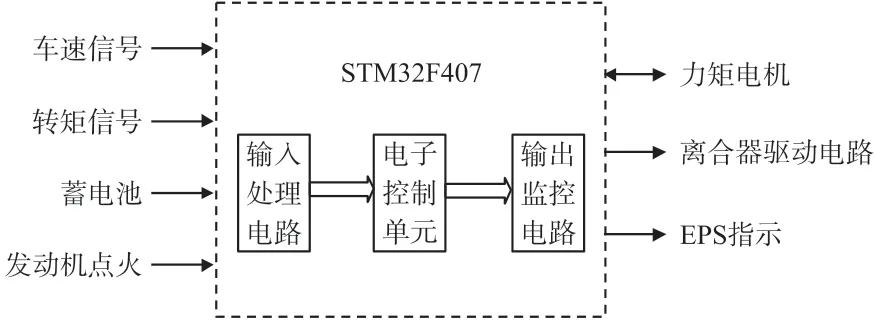

根据自适应控制率补偿系统未知干扰的作用可知,k1(t)、k2(t)、k3(t)和k4(t)为自适应控制率中的待定系数。为保证系统的稳定性,根据Lyapunov 函数可确定式(8)中的参数表达如式(9):

为了保证系统动态系统响应的最优性,可针对被控对象调节控制器参数,确定式(9)中λi和γi参数。

3 嵌入式电子助力转向系统

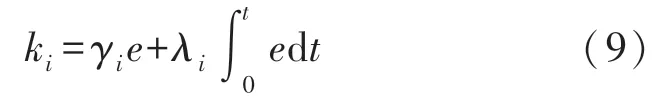

图3 为EPS 系统电子结构图,其电子控制单元采集车速、转矩、蓄电池及点火输入信号等。本文EPS 系统利用ST 公司STM32F407 微控制器实现第2 小节所设计的自适应控制器。在实现自适应控制过程中需要系统实时采集车速信号和转矩信号,通过相应的运算处理输出PWM 信号,进而控制离合器驱动电路和力矩电机完成执行机构的动作,并通过EPS 指示单元实现系统的人机交互。

图3 EPS 系统电子结构图

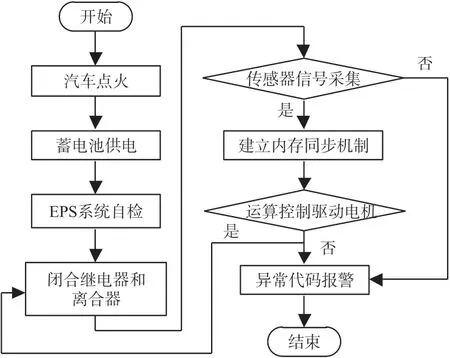

图4 为EPS 系统软件流程图,当驾驶员发送汽车点火指令后,蓄电池电源实现供电且EPS 系统进行自检,若EPS 自检通过则闭合继电器和离合器,EPS 系统开始正常工作。当驾驶员驱动汽车转动方向盘时,EPS 电子控制单元检测扭矩传感器、车速信号和转动方向信号,通过微控制器运算处理后经PWM 发送电流调制指令驱动力矩电机动作,实现电子助力的转向作用。

图4 EPS 系统软件流程图

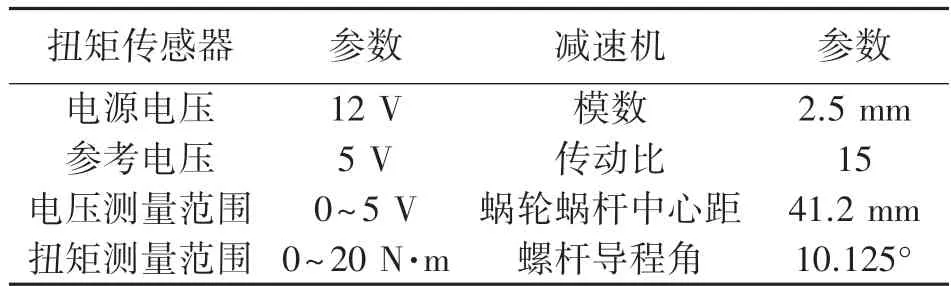

本文所采用的EPS 系统,包括直流助力电动机、减速机构、转矩传感器、电子控制单元等,表1 为主要功能部件的物理参数。利用PWM 功率放大驱动助力电机实现电子助力功能,根据扭矩传感器反馈的电压信号转换为扭矩信号实现EPS 系统的闭环控制。

表1 相关机构特性参数

4 试验验证

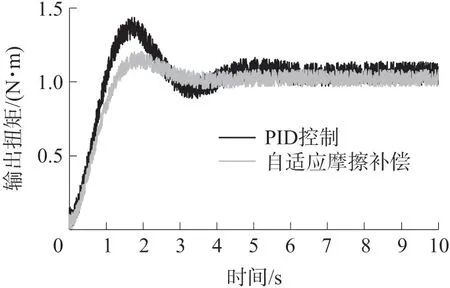

针对上述的嵌入式电子助力转向系统,在电子控制单元的STM32F407 控制器中输入指令转矩,利用实时采集的扭矩传感器信息探究传统PID 控制器和自适应摩擦前馈补偿控制器对电子助力转向系统性能的影响。为了对比两种算法响应的快速性和准确性,在STM32F407 控制器中输入阶跃指令,两种算法的输出响应如图5 所示。

图5 EPS 系统阶跃响应

根据图5 可知,利用自适应摩擦前馈补偿使得系统在跟踪阶跃信号时稳定性和准确性更好,传统PID 算法在跟踪过程中存在超调,且由于系统非线性摩擦力矩的存在,其稳态存在一定误差。自适应摩擦前馈补偿将系统中的黏滞摩擦力矩和非线性摩擦力矩通过前馈补偿方式消除,因此其阶跃响应超调较小且无静差。

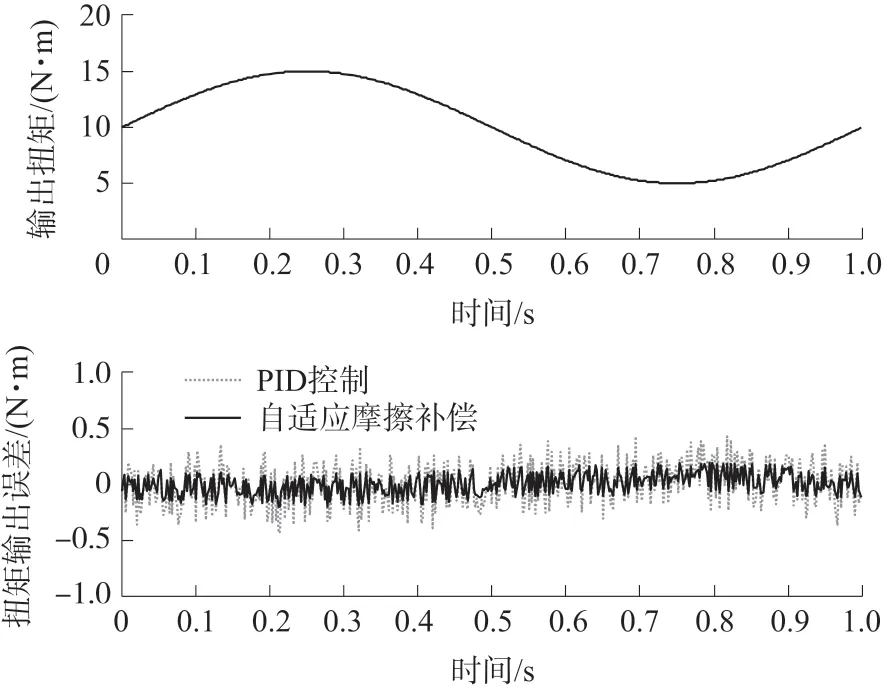

为了充分验证算法动态跟踪能力,在电子控制单元的STM32F407 控制器中设定了周期性的正弦指令,研究正弦指令输入下系统的动态跟踪能力。图6 为正弦指令输入下的EPS 系统动态响应。

图6 正弦指令输入下的EPS 系统动态响应

根据图6 可知,基于传统的PID 控制器,EPS 系统在跟踪图6 所示的指令转矩时,其扭矩跟踪误差的均方根值为0.16 N·m,利用自适应摩擦前馈补偿控制器,其扭矩跟踪误差的均方根值为0.07 N·m。综上所述,基于自适应摩擦前馈补偿策略的控制器能够有效补偿电子助力转向系统中的黏滞摩擦力矩和非线性摩擦力矩,系统稳态精度高、稳定性较好,且系统的动态响应快速准确。

5 结论

本文设计了嵌入式电子助力转向系统,以STM32F407 控制器为核心,通过控制器外设接口实现对外部信号采集,与此同时,能够驱动外部设备,如利用PWM 驱动直流转矩电机等。在此基础上,针对传统的电子助力转向系统,建立其系统动力学模型,并设计自适应摩擦前馈补偿控制器,将其在基于STM32F407 控制器的电子控制单元中实现。利用试验验证了所设计系统的正确性和完整性,并通过对比试验说明了所提出的自适应摩擦前馈补偿控制器能够有效补偿系统中的摩擦力矩环节,提高系统的稳态精度和动态响应能力。