降低镍网印花面料镍残留量的研究及实践

许秋生,王德振,刘情保,张战旗,葛秋芬,王 辉,耿 飞

(鲁丰织染有限公司,山东淄博 255100)

镍是常见的致敏性金属之一,约20%的人对镍离子过敏,人体直接接触或长时间接触物品中的镍容易引起皮肤过敏,甚至引发其他的严重过敏反应。

作为纺织品的主要组成部分之一,印花面料的总量约占印染面料的17%。其中,圆网印花因生产效率高、成本低成为最常见的印花面料生产方式,占整个印花体量的60%以上[1]。圆网印花多采用镍网进行,导致生产的面料存在镍残留风险。近年来,随着消费者纺织品安全环保意识的提高,以及ZDHC、REACH 等一系列环保法规的出台,解决印花面料镍残留量过高的问题势在必行。

印花过程中,在涂料颗粒存在的情况下,刮刀或磁棒与镍网接触,摩擦系数会增大,造成金属镍颗粒脱落并粘附到布面上,导致在进行烘房烘干、烘筒烘干及拉幅定形等高温处理时,金属镍发生氧化。在后续印花水洗加工时,为调节面料pH,需添加中和酸,此时形成的氧化镍在酸性条件下可能转化为镍离子,从而造成布面的可迁移镍超标[2-3]。镍网磨损情况与镍网质量及印花工艺有一定关系,如何减轻镍网磨损、避免镍颗粒离子化或加强镍颗粒脱离成为主要的攻关方向。本实验围绕上述问题,通过选择镍网及调整印花工艺来降低面料中的镍离子残留量,以达到镍残留量低于1×10-6的目的。

1 实验

1.1 材料与仪器

织物:纯棉[14.76 tex×14.76 tex×472×354,纬重平(丝光下布)]。

试剂:白涂料EE,白涂料340A,白涂料LSL,螯合分散剂CB,A 邦浆。

仪器:UNICA 180 圆网印花机(深圳市美佳尼实业有限公司),SC10ED1-2000 水洗机(立信染整机械有限公司),AA-6880F/AAC 原子吸收光谱仪[岛津仪器(苏州)有限公司],FE28pH 计(梅特勒-托利多仪器有限公司)。

1.2 测试

镍残留量:参照EN 12472:2020《镍释放量模拟磨损和腐蚀测试》进行测定,底布与印制花型一致,花型覆盖率17.63%,涂料用量50%,每个样品测定3次,取平均值。

2 结果与讨论

2.1 印花方式对面料镍残留量的影响

纯棉面料印花一般通过活性染料及涂料实现,不同印花方式使用的染化料助剂不一致。活性印花主要使用水溶性活性染料,涂料印花则使用难溶于水的涂料(包含白涂料和有色涂料)。采用活性染料、有色涂料和白涂料印制同一花型,分别测试3 种印花方式印花面料的镍残留量。由表1 可以看出,活性染料和有色涂料印花面料的镍残留量均在1×10-6以内,而白涂料印花面料的镍残留量较高。原因可能是白涂料主要成分为无机钛白粉,粒径大,表面硬度高,会对镍网造成较大磨损,导致镍粉末粘附到面料表面。因此选择白涂料印花作为实验重点。

表1 印花方式对镍残留量的影响

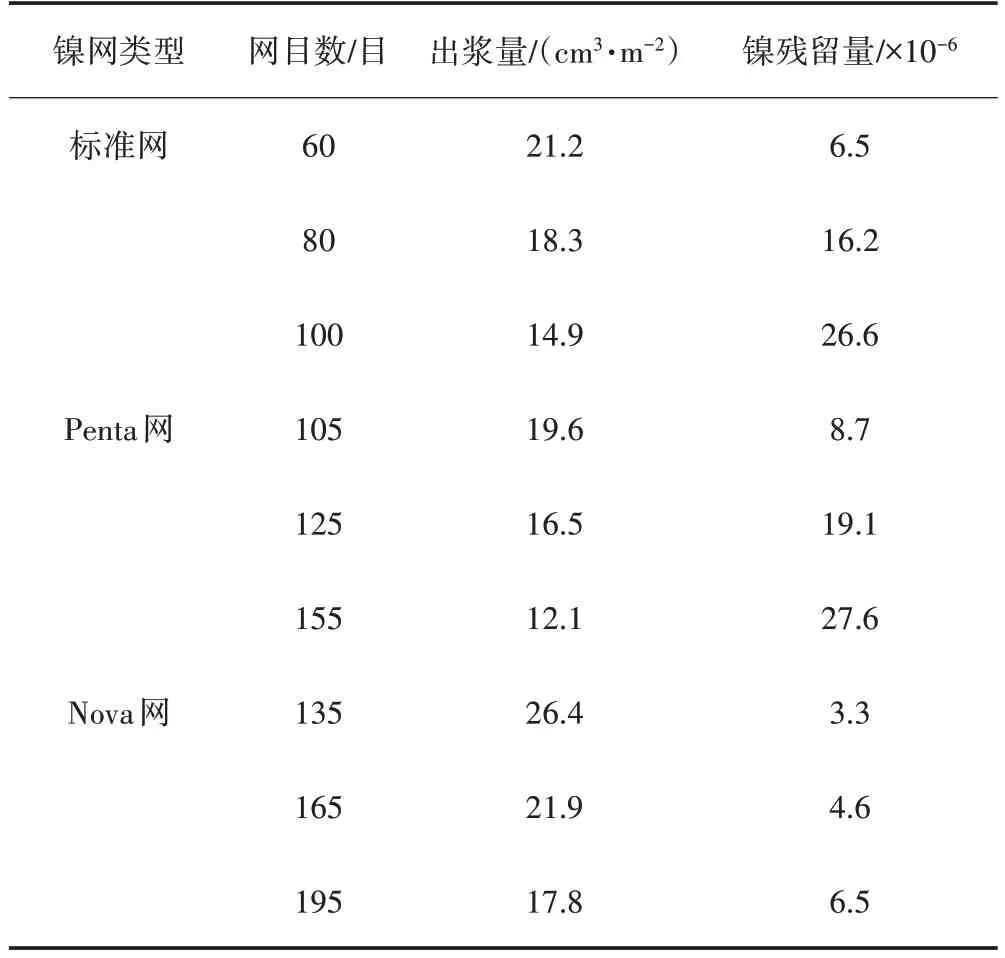

2.2 镍网类型对面料镍残留量的影响

目前市场上常见的镍网有标准网、Penta 网以及Nova网,3种镍网的特点如表2所示。

表2 不同类型镍网的对比

使用白涂料EE,分别选用60、80、100 目标准网,105、125、155 目Penta 网,135、165、195 目Nova 网进行印花,并测试布面的镍残留量。由表3 可以看出,同一类型的镍网,目数越高,布面上的镍残留量越高;不同类型的镍网,目数相似,布面上的镍残留量按照高低顺序为标准网、Penta 网、Nova 网。采用Nova 网印花后的面料镍残留量最低,可以达到7×10-6以内。这是因为Nova 镍网开口为对称双喇叭形,更具流线型,只需要较小的压力便可以压出较多的色浆[4],可在一定程度上减少色浆与镍网间的摩擦力,降低涂料颗粒对镍网的磨损程度[5]。因此,为降低面料上的镍残留量,印花生产时应选用135目Nova 网。

表3 镍网类型对镍残留量的影响

2.3 印花助剂对面料镍残留量的影响

2.3.1 白涂料类型

由表4 可以看出,使用3 种不同粒径的白涂料进行印花后,布面上的镍残留量均高于1×10-6,且白涂料的粒径越大,面料上的镍残留量越多。这是因为涂料颗粒越大,与镍网碰撞的概率越大,对镍网的磨损越严重,越容易造成镍网上的镍颗粒脱落。

表4 白涂料类型对镍残留量的影响

因此将颗粒粒径大小为300~400 nm 的白涂料EE 作为印花的首选涂料,这样可以大大减轻涂料中钛白粉颗粒对镍网的摩擦作用,使面料上的镍残留量降至3.25×10-6。

2.3.2 A 邦浆用量

为了减少印花过程中色浆与磁棒的摩擦力,往往在色浆中加入A 邦浆,以提高色浆的润滑性。由表5 可以看出,在白涂料EE 色浆中加入A 邦浆可以降低面料上的镍残留量。这是由于A 邦浆是一种乳化剂,可以用来提高色浆的柔顺度,减少色浆与镍网的摩擦力。随着A 邦浆用量的增加,面料上的镍残留量逐渐降低直至趋于平稳。因此,从成本方面考虑,选用A 邦浆用量为20%。

表5 A 邦浆用量对镍残留量的影响

2.3.3 螯合分散剂CB 用量

为了进一步降低色浆与磁棒的摩擦力,需要在色浆中加入螯合分散剂CB,以提高色浆的润滑性。由表6 可以看出,在白涂料EE 色浆中加入螯合分散剂可以降低面料上的镍残留量,当螯合分散剂CB 的用量为0.5%时,布面上的镍残留量由3.25×10-6降低至2.80×10-6。这是由于螯合分散剂CB 属于多元有机酸阴离子,可以将色浆中的镍离子通过络合作用进行去除,但是非离子形态的金属镍以及氧化镍无法被螯合,因此,仅仅依靠螯合分散剂的作用无法获得较好的镍去除效果[6]。

表6 螯合分散剂CB 用量对镍残留量的影响

通过进一步实验验证,在白涂料EE 浆料中同时加入20%的A 邦浆和0.5%的螯合分散剂CB,面料上的镍残留量可以降低至2.30×10-6。

2.4 水洗工艺对镍残留量的影响

通过优选镍网和白涂料类型、研究A 邦浆和螯合分散剂用量,可以使布面上的镍残留量降低至2.30×10-6,为了达到镍残留量不大于1×10-6的标准,还需要进行水洗工艺研究。

由表7 可以看出,增大水洗溢流水用量、在水洗槽中添加螯合分散剂CB 均可以降低布面上的镍残留量。当溢流水用量提升到7 L/kg、螯合分散剂CB 用量为4 g/L 时,布面上的镍残留量可以降低至0.82×10-6。原因可能是面料上的镍以多种形态存在,包括镍金属颗粒、氧化镍以及镍离子,其中镍颗粒以及氧化镍主要依靠皂洗剂的乳化分散作用去除,而镍离子的存在会影响皂洗效果。螯合分散剂可以吸附和络合镍离子,防止沉淀物的生成以及对面料的反沾,通过提升溢流水用量充分洗除分散的杂质能够提升镍的去除率。因此,综合考虑生产成本以及工艺可实现性,在印花水洗时采用7 L/kg 溢流水、4 g/L 螯合分散剂CB 作为优化水洗工艺,镍残留量可以满足不大于1×10-6的标准。

表7 水洗工艺对镍残留量的影响

3 结论

(1)采用开孔率更高的Nova 网,可以提升出浆的流畅性,并减少涂料颗粒对镍网的磨损,使布面上的镍残留量降低至7×10-6以内。

(2)选用粒径为300~400 nm 的小颗粒白涂料EE进行印花,可以减少色浆与镍网之间的摩擦作用,从而起到降低面料上镍残留量至3.25×10-6的作用。

(3)在白涂料EE 印花色浆中添加20%的A 邦浆和0.5%的螯合分散剂CB,可以提高色浆的柔顺度;同时螯合分散剂可以吸附色浆中已脱落的镍并形成胶体,降低布面上的镍残留量。

(4)在印花水洗时采用7 L/kg的溢流水以及4 g/L的螯合分散剂CB,可以充分洗除镍离子,防止镍离子对布面形成反沾,此时布面上的镍残留量可以降低至1×10-6以内。