激光选区熔化GH3536合金温度场的模拟实验研究

陈凯云, 曹 丽, 肖胜兵, 孟祥林

(1.黑龙江科技大学, 哈尔滨 150022; 2.黑龙江科技大学 机械工程学院, 哈尔滨 150022)

0 引 言

燃烧室作为燃气轮机三大部件之一,位于压气机与涡轮机之间,燃烧室工作的可靠性直接决定了燃气轮机工作的可靠性,被誉为燃气轮机的“心脏”[1]。火焰筒是燃烧室的核心部件,主要由旋流器、联焰孔、主燃孔、冷却孔等组成。火焰筒属于典型的薄壁件,是燃气轮机中承受温度最高的部件,并且需要具有一定的抗氧化和抗腐蚀能力,GH3536镍基高温合金以其良好的抗氧化性、耐腐蚀性以及抗蠕变强度成为了目前制造燃气轮机火焰筒及其它高温部件的主要材料[2]。火焰筒属于薄壁开孔结构,传统加工主要包括磨削、焊接以及钻孔等工序,传统的加工方式制作周期长,生产成本高,加工效率低,技术难度大,并且易造成高温合金的部分浪费[3]。近年来,随着制造技术的发展,增材制造技术已经逐渐取代传统成形方法,成为制造火焰筒的主要方式。增材制造技术具有制造成本低,材料损耗小、生产周期短等优势[4],且能够有效减少装配,尤其适合火焰筒等小批量生产情况。

激光选区熔化(Selective laser melting,SLM)作为2000年左右出现的新型增材制造技术[5],与传统制造技术不同的是,它是利用高能激光束逐层扫描金属粉末,使金属粉末在短时间内熔化、凝固,从而实现复杂结构一体化的增材成形技术。尽管SLM技术在成形复杂精密零件方面具有很大的优势,但由于SLM急热急冷的成形特点,成形件中普遍存在孔隙、球化等缺陷,同时由于局部加热不均匀,成形过程中会产生较大的温度梯度,出现应力集中现象,导致零部件出现裂纹、翘曲等[6-7]。因此,研究SLM成形过程中温度场的分布情况具有十分重要的意义。

SLM成形过程中扫描速度快,瞬时温度高,很难用实验的方法测得,通常利用有限元软件对成形过程中的温度场进行模拟,分析不同工艺参数对成形质量的影响。王俊飞等[8]通过成形实验,研究了不同工艺参数对薄壁件变形的影响。赵鑫等[9]通过研究铝合金薄壁件SLM成形后的力学性能,进而对铝合金薄壁件结构进行了优化。Mishr等[10]通过改变不同工艺参数,研究了激光功率和扫描速度对熔池形貌以及孔隙率的影响。Ahmed等[11]通过改变扫描速度和金属粉末的热物性参数,研究了316L不锈钢的温度场和应力场的变化。以上研究多集中在薄壁件成形后的力学性能以及变形量的分析,而对薄壁件成形过程中各扫描层的温度场以及熔池特征的研究相对较少。

笔者利用workbench建立了SLM有限元模型,探究了不同激光功率和扫描速度对SLM成形GH3536合金薄壁件各扫描层温度场和熔池尺寸的影响,通过分析温度场和熔池尺寸的变化情况,可为火焰筒SLM成形过程中的孔隙、裂纹等缺陷提供理论支持。

1 有限元建模理论

1.1 有限元模型

为了研究SLM成形过程温度场的变化情况,文中建立了单道5层的有限元模型,扫描层采用GH3536合金,尺寸为6 mm×0.18 mm×0.15 mm;基板采用结构钢,在SLM成形过程中存在着粉末层与基板之间的热传导过程,因此在建立模型时将扫描层与基板设置成一个部件,使网格划分时扫描层与基板的公共部分共节点。在网格划分中,六面体单元在计算精度、生成的单元数量和抗畸变程度,以及单步迭代收敛速度等方面较四面体单元具有明显的优势,但其划分单元较困难,且花费时间较长[12]。综合考虑到计算精度和时间消耗,将粉末层网格划分为0.03 mm×0.03 mm×0.03 mm的六面体单元,基板则采用较为粗糙的四面体单元自由划分,有限元模型网格划分如图1所示,扫描路径如图2。

图1 有限元网格划分Fig. 1 Finite element meshing

图2 扫描方式Fig. 2 Scanning mode

1.2 SLM物理描述与边界条件

当激光热源作用于粉末时,熔化的金属液体通过热传导与粉末层和基板进行传热,粉末层和基板与腔内环境发生热对流、热辐射,多维度的能量传递和消耗,造成了温度场的快速变化[13]。SLM成形过程属于典型的非线性瞬态热传导过程,其方程[11]可表示为

(1)

式中:ρ——材料的密度,kg/m3;

c——材料的比热容,J/(kg·℃);

t——模拟加工时间,s;

Q——单位体积热生成率,J/m3;

K——材料的热传导率,W/(m·℃)。

在进行成形前,需要对基板进行预热,因此初始条件可表示为

θ(x、y、z,t)|t=0=θ0,

(2)

式中,θ0——预热温度,℃。

激光选区熔化成形过程中边界条件考虑为模型粉末层区域与周围环境之间存在对流换热,忽略热辐射对模拟结果的影响,表示为

(3)

式中:α——热对流系数,W/(m2·℃);

θ——模型换热面表面温度,℃。

1.3 材料成分及热物性参数

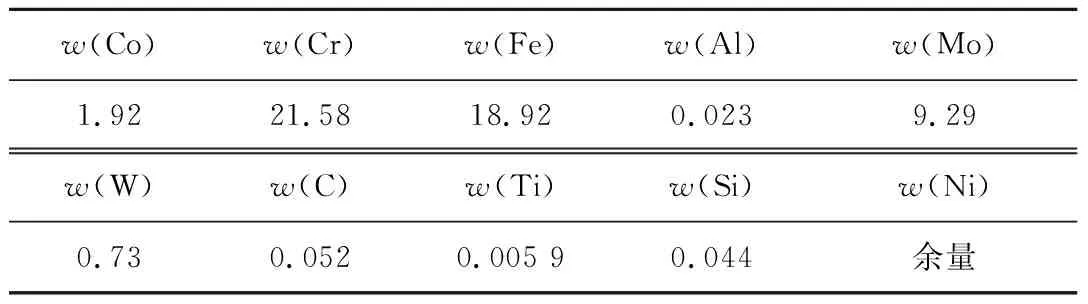

文中使用的GH3536合金化学成分见表1。

表1 GH3536合金的化学成分Table 1 Chemical compositions of GH3536 alloy %

在SLM成形过程中,随着激光热源的移动,粉末层的温度随之升高,此时材料的热物性参数会随着温度的升高发生明显变化。在激光选区熔化成形热过程计算中,需要定义的热物性参数有热导率、材料密度、比热容等。

粉末层的有效导热系数可以看作粉末孔隙率的函数[11,14],即

kp=kb(1-φ),

(4)

(5)

式中:kp——粉末层的有效导热系数,W/(m·℃);

kb——基板的有效导热系数,W/(m·℃);

φ——孔隙率;

ρp——粉末层的松装密度,kg/m3;

ρb——基板的密度,kg/m3。

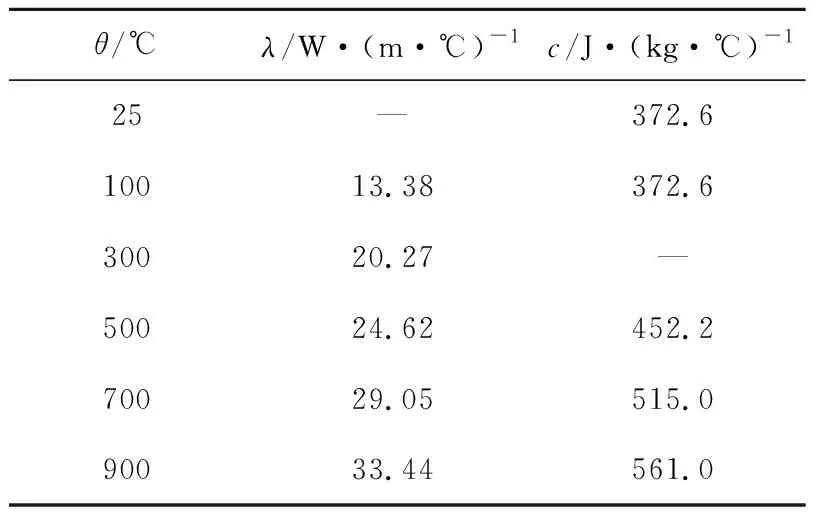

GH3536合金的热导率λ和比热容c见表2。模型边界条件相关设置见表3。

表2 GH3536的热物性参数[2]Table 2 Thermal physical parameters of GH3536[2]

表3 模型边界条件相关设置Table 3 Related Settings of model boundary conditions

1.4 热源模型的选取

设定激光沿x正向移动,且激光的能量分布符合高斯热源模型。在SLM成形过程中,一般情况下,激光能量主要是以热流密度作用于粉层表面,故将激光能量分布等效于高斯面热源[11],表示为

(6)

(7)

式中,A——材料对激光的吸收率,A=0.64[15];

P——激光功率,W;

R——激光光斑半径,μm;

v——激光移动速度,mm/s;

t——时间,s。

Yin等[16]认为,当激光作用在粉层表面上时,经过多次的反射作用后,也会被深层的粉末吸收,即以生热率作用于粉层内部,因此,将激光能量分布等效为高斯体热源,可表示为

(8)

Z=z-z0,

(9)

式中,δ——激光对金属粉末的穿透深度,μm。

为了比较高斯面热源和高斯体热源对模拟结果的影响,使用相同工艺参数:激光功率P=150 W、扫描速度v=600 mm/s以及铺粉层厚h=0.03 mm,对GH3536合金SLM成形过程进行单道扫描温度场模拟分析。图3和图4分别为使用高斯面热源模型和高斯体热源模型作用于扫描道中点的熔池截面温度场云图,图5为SLM成形过程温度场随时间的变化图。

图3 采用面热源模拟温度场云图Fig. 3 Temperature field cloud diagram simulated by surface heat source

图4 采用体热源模拟温度场云图 Fig. 4 Cloud diagram of temperature field simulated by body heat source

图5 SLM成形过程中温度随时间的变化Fig. 5 Temperature variation with time during SLM forming process

从图4中可以看出,使用面热源模拟的扫描道中点最高温度为6 874.9 ℃,熔池深度为 36 μm;体热源模拟的最高温度为2 897.8 ℃,熔池深度为42.7 μm,使用面热源模拟得到的温度远高于使用体热源模拟得到的温度,但形成的熔池深度却小于体热源模拟得到的熔池深度,这体现了面热源模型的能量分布特点是主要集中分布于粉层表面,而体热源模型的能量分布则考虑了在粉末中的穿透作用。当温度过高时,粉末层会在瞬间被熔化,同时基体材料表面会由于温度过高发生气化现象,在基体上形成“钥匙孔”,此时,激光不仅仅作用于粉末层表面,还可以直接作用到小孔底部,激光中很大一部分能量被用来熔化基体了,不是理想的成形方式[17]。故文中使用高斯体热源模型对SLM熔化温度场进行模拟分析。

2 模拟结果与分析

2.1 温度场分布

为了分析在不同激光功率与扫描速度下成形过程中温度场的变化规律,根据文献[18]与成形设备的基本工艺参数选取此次数值模拟的工艺参数。模拟使用的工艺参数如表4所示。

表4 模拟使用的工艺参数Table 4 Process parameters used in simulation

为了分析激光热源移动至不同扫描层的特征,选择热源处于较稳定位置时分析其特征,文中取各扫描层的中点为研究对象。图6显示了当激光功率P=150 W、扫描速度v=600 mm/s时,激光移动至各扫描层中点位置时的熔池峰值温度以及熔池尺寸的变化。

图6 各层中点位置峰值温度与熔池尺寸的变化Fig. 6 Variation of peak temperature and molten pool size at midpoint of each layer

随着扫描层数的增加,扫描层中点的峰值温度分别为2 763.4、2 819.4、2 914.5、2 923.5和2 959.8 ℃,增长了7.1%;熔池长度分别为124.7、155.6、164.9、168.4和173.1 μm,增长了 38.9%;熔池宽度分别为83.5、87.9、88.9、88.9和90.1 μm,增长了7.9%;熔池深度分别为40.9、43.5、45.9、46.5和47.1 μm,增长了15.2%。从图6中可以看出,随着扫描层数的增加,熔池的峰值温度和熔池尺寸在不同程度上均有所增加,这是因为在多层扫描的过程中,上一层已成形层对下一层的粉末层具有预热效果,在热累积效应下熔池的峰值温度以及熔池尺寸随着扫描层数的增加而增加,但在1~2层变化较大,而后逐渐趋于平稳。图7为模拟过程中第1扫描层中点的温度变化曲线。

图7 第1层中点温度随时间变化 Fig. 7 Time variation of midpoint temperature in first layer

从图7中可以看出,当激光热源扫描至第1层中点时,该点的温度迅速上升至2 763.4 ℃,激光热源远离该点时,温度迅速下降,该过程符合SLM急热急冷的成形特点,当激光扫描至第2层中点位置时,由于热传导效应,第1层中点处的温度迅速上升至2 204.5 ℃,超过了GH3536合金的熔点温度,说明在此工艺参数下,相邻层间能够实现较好的熔合,当激光扫描至后面几层相同位置时,第1层扫描道中点温度有相似的变化规律,但由于冷却时间长以及激光的穿透深度有限,第1层中点的温度虽然有所上升但上升的趋势逐渐减小。

2.2 熔池行为

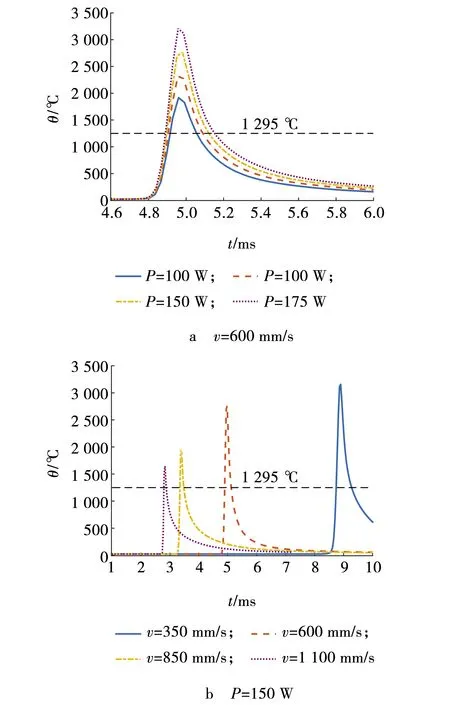

在SLM成形过程中,影响成形质量的因素有很多,其中激光功率和扫描速度对成形质量的影响较大,通过研究不同激光功率和扫描速度对SLM成形过程温度场的影响,以此来选择合适的工艺参数范围,从而保证成形质量。图8显示了不同激光功率和扫描速度下,激光热源在第1扫描层中点位置时的温度变化。

图8 不同工艺参数下第1扫描道中点温度变化曲线Fig. 8 Temperature change curves of midpoint of first scanning passage with different process parameters

从图8中可以看出,当激光功率增加或扫描速度减小时,熔池的峰值温度均会增加,这是因为当激光功率增加或扫描速度减小时,单位时间内热源传递给粉末层的激光能量就会变多,且扫描速度对熔池峰值温度的影响更大。从图8中还可以观察到,在这些工艺参数下,熔池的峰值温度明显超过了GH3536合金的熔点温度,说明在这些工艺参数下金属粉末得到了充分的熔化。根据熔池温度曲线与粉末熔化温度线相交,可得到熔池存在的时间,当粉末吸收激光能量过低时,金属熔液存在时间就更短,熔池内的气体不能及时逸出,从而形成孔隙缺陷。

2.3 熔池分析

在SLM成形过程中,熔池尺寸是衡量成形质量的重要指标,通过测量熔池深度判断成形过程中扫描层之间是否能够实现很好的熔合,当熔池深度小于铺粉层厚时,扫描层之间不能实现较好的熔合,容易出现未熔合孔隙缺陷。图9为不同工艺参数仿真计算中熔池尺寸的变化情况。

图9 不同工艺参数对熔池尺寸的影响Fig. 9 Influence of different process parameters on bath size

图9a是当扫描速度v=600 mm/s时,不同激光功率下第1层扫描道中点的熔池尺寸变化。从图9a中可以看出,随着激光功率的增加,熔池尺寸均有所增加,当激光功率从100 W增加到125 W,熔池长度、宽度和深度分别从78.2、60.8和28.3 μm增加到了143.0、91.1和45.4 μm,分别增加了82.9%、50.0%和60.4%,由此反映出,随着激光功率的增加,熔池长度的增长速度最快,熔池宽度的增长速度次之,熔池深度的增长速度最慢。同时,在这些工艺参数下,熔池深度均超过铺粉层厚30 μm,表明层与层之间发生了较好的熔合。图9b为激光功率P=150 W时,不同扫描速度下第1层中点位置熔池尺寸的变化情况。可以看出,随着扫描速度的增加,熔池长度、宽度和深度分别从173.8、119.7和69.8 μm下降至79.8、43.5和31.0 μm,分别下降了54.1%、63.7%和55.6%,由此可见,扫描速度对熔池宽度的影响最大。

3 实验验证

为了分析在不同工艺参数下激光选区熔化GH3536合金试样形貌,设计与表4相对应的成形实验。本实验的成形设备为黑龙江科技大学自研的SLM成形设备,设备的最大成形尺寸为φ150 mm×120 mm,其他基本参数如表5所示。

表5 设备的主要参数Table 5 Main parameters of equipment

3.1 热源模型的验证

选择P=150 W、v=600 mm/s、h=0.03 mm时的工艺参数对模型进行校核。比较熔池形貌,左边右边分别对应为实验与模拟熔深截面形貌,超过GH3536熔点(1 295 ℃)部分设置为灰色。如图10所示,模拟熔深形貌与实验熔深形貌基本吻合。

图10 实验和模拟熔池对比 Fig. 10 Comparison between experimental and simulated molten pools

图11为实验熔宽和模拟熔宽的对比。由图11可以看出,实验熔池宽度与模拟熔池宽度的变化趋势一致:熔池宽度随着激光功率的增加而增加,随着扫描速度的增加而减小,当P=175 W、v=600 mm/s时,实验熔宽约为107.86 μm,模拟熔宽为111.7 μm,此时实验熔宽与模拟熔宽相对误差最大,约为3.6%。综上,说明热源模型的选取是可信的。

图11 实验熔宽与模拟熔宽的对比 Fig. 11 Comparison between experimental and simulated melting widths

3.2 试样的形貌分析

试样表面成形质量与激光功率、扫描速度密切 相关,当激光功率过低、扫描速度过高时,作用于粉末上的激光能量较低,粉末不能完全熔化,熔池内部黏度较大、流动性差,易使熔池出现不连续现象。如图12所示,当P=100 W、v=1 100 mm/s时,用虚线描绘出粉末在此工艺参数下的熔化情况,可以观察到,试样表面熔道出现了不连续现象。

图12 P=100 W、v=1 100 mm/s的扫描道形貌Fig. 12 P=100 W,v=1 100 mm/s scanning trace morphology

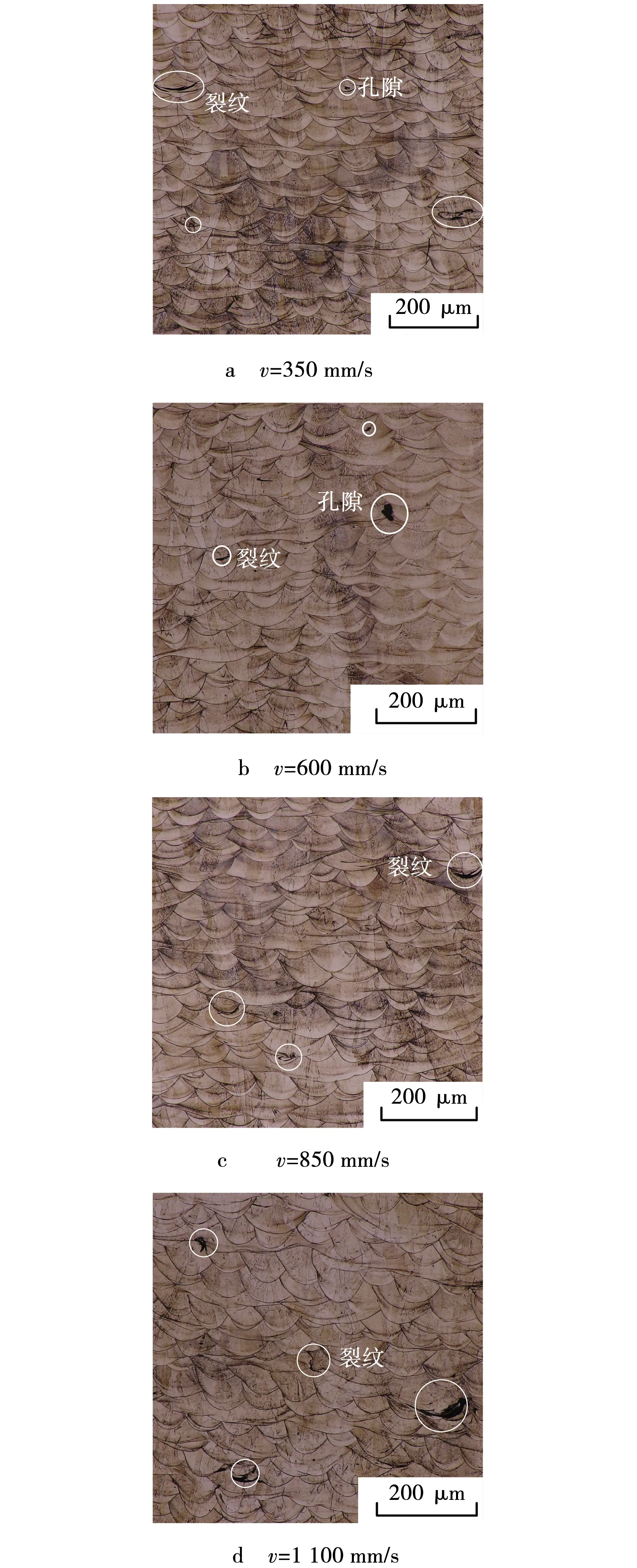

为了更清楚的观察出不同扫描速度和激光功率对SLM成形试样显微组织的影响,将试样进行研磨、抛光和腐蚀之后,在超景深显微镜下观察试样的截面形貌。图 13和图14分别显示了不同扫描速度和激光功率下试样的截面形貌。从图中能够很清楚的观察到,试样截面形貌呈典型的鱼鳞形状,这样的结构有利于各扫描层之间的相互结合。

图13 不同激光功率下试样的截面形貌Fig. 13 Section morphology of samples under different laser powers

图14 不同扫描速度下试样的截面形貌Fig. 14 Section morphology of samples at different scanning speeds

图13显示了当扫描速度v=350 mm/s不变,不同激光功率下的试样截面形貌,当激光功率P=125 W和P=175 W时,试样出现了较多孔隙以及裂纹缺陷。图14为激光功率P=150 W恒定不变时,不同扫描速度下熔池的截面形貌,在这组工艺参数中,当扫描速度为v=350 mm/s和v=1 100 mm/s时,试样表面形貌出现较大尺寸的孔隙和裂纹等缺陷。从工艺参数来看,当扫描速度v=350 mm/s时,线能量密度(P/v)的比值较其它几组工艺参数线能量密度较大,当线能量密度过高时,虽然会使粉末熔化得更加充分,但持续高温会导致镍、铁、铬等较低熔点的元素发生气化现象,产生的气泡导致金属熔液液面不稳定,在凝固过程中,当气泡来不及逸出时,就形成了不规则孔隙、裂纹等缺陷。

通过图13和图14可以观察出,缺陷的多少与扫描速度的高低或激光功率的大小不成递增或递减的关系,只有当扫描速度、激光功率在一个比较合适的范围内,成形试样出现缺陷的几率就会减小。当激光功率为P=150 W、扫描速度为600~850 mm/s时,试样截面形貌较好,孔隙和裂纹等缺陷很少。

4 结 论

(1)采用高斯体热源模型模拟的熔池形貌与实验的熔池形貌基本吻合,很好地反映出了SLM成形过程中温度场的变化情况。

(2)当保持激光功率不变时,随着扫描速度的增加,熔池尺寸呈下降趋势且为非线性变化。

(3)对于GH3536合金,当激光功率P=150 W、扫描速度v为600~850 mm/s时,孔隙、裂纹等缺陷较少,试样表面形貌较好。