HTS熔盐高温试验回路电磁感应加热的球床内热源数值分析与验证

王善武 周 翀 王纳秀 邹 杨 蔡创雄 朱海华

1(中国科学院上海应用物理研究所 上海 201800)

2(中国科学院大学 北京 100049)

熔盐冷却剂与堆芯燃料球之间的对流传热是固态燃料钍基熔盐堆(Thorium Molten Salt Reactor,TMSR-SF)的关键热工水力现象之一。中国科学院上海应用物理研究所在HTS(Heat Transfer Salt)熔盐高温试验回路[1]的实验区域(如图1所示)研究设计了一套使用感应加热提供内热源的球床传热实验装置,旨在量化熔盐冷却剂与燃料球之间的对流传热特性[2]。石墨球组成的球床采用独特的中频感应加热技术来加热内部石墨球,以模拟TMSR-SF堆芯燃料球的释热,能否均匀并高效地提供内热源对流动传热实验的结果具有重要的影响。

图1 HTS熔盐高温试验回路示意图Fig.1 Schematic diagram of HTS molten salt high temperature testing loop

应用于熔盐堆中的熔盐加热方式有多种,如储罐内熔盐融化和升温采用电加热棒进行加热,为了防止管道冻堵采用伴热带加热,在MSRE(Molten Salt Reactor Experiment)对熔盐冷冻阀的研究中,分别采用直接电阻加热器、感应加热器和辐射加热器三种不同形式的加热方式进行了对比研究[3-6]。然而,这些加热方式包括电磁感应加热,通常被用来直接加热目标工件,很少被用于穿透非金属管道,对密封在内部的工件进行加热。在面向反应堆球床结构的相关热工水力实验研究中,提供内热源的方式也有多种,如使用金属丝嵌入金属球进行加热或内嵌电加热棒或板进行加热[7-9],使用感应加热提供内热源的实验方法较为新颖,其实现难度较高、设备复杂但能够达到更好的加热效果,与此相关的数值模拟研究更为稀少[3,10-13]。Graydon等[3]在其采用感应加热的方法提供内热源的球床传热实验装置研究中提及,在30 kHz的频率下,大约90%的功率可以传输到石墨球和实验段,2%~5%的管道沉积以及7%~14%的熔盐(FLiNaK)沉积。邹欣等[10]通过有限元方法研究了球堆积方案对感应加热的影响,发现每层石墨球不相切的堆积方案更有利于径向上石墨球均匀地加热,其方案中未考虑实验装置中其他部分对感应加热效果的影响。孟现珂[12-13]对在水为冷却剂的球床实验装置中,通过求取静态时各测点处的体积释热率间接获得了球床通道内的功率分布情况。

HTS熔盐高温试验回路系统是钍基熔盐堆核能系统专项重要的实验平台,该系统采用三元硝酸盐HTS熔盐(NaNO3-NaNO2-KNO3(7-40-53wt%))作为蓄热传热介质。HTS回路主要由两条回路组成,一条是高温熔盐一回路,一条是导热油二回路。一回路主要设备包括主加热器、熔盐循环泵、盐油热交换器和试验段。二回路主要设备包括油循环泵、储油罐、电加热器和空冷换热器。盐油热交换器是两个回路的交叉部分,将熔盐的热量传递给导热油,最终热量由导热油回路的空冷换热器传至大气中。由于熔盐具有高温和腐蚀性的特点,在此条件下实现具有内热源的球床传热实验十分困难,为此实验装置先行设计为一套只带有一串石墨球的实验装置,以期先在工程上实现该类型的实验,再考虑复杂球床的推广应用。

为了更合理和高效地为实验装置提供内热源,需对电磁感应加热特性进行进一步研究。本文针对其中的感应加热设计部分,通过有限元数值模拟的方法,研究了实验装置不同石墨球分布位置和线圈参数对感应加热效果的影响,并与实验结果进行了对比分析。研究结果对感应加热实验方法的设计制造、性能优化以及高温熔盐实验回路的运行安全具有一定的参考价值。

1 有限元模型

1.1 物理模型

实验段整体结构示意图如图2所示,核心是一根带肋的SiC复合材料圆管,SiC不仅是良好的绝缘材料,也是熔盐堆堆芯结构的候选材料之一。管内填充1串直径为60 mm的石墨球(TMSR-SF的设计原型),最多可填充16个,两侧有金属密封连接组件,感应加热系统由中频感应电源、感应线圈、线圈冷却系统组成。感应加热线圈使用软体水冷电缆,环绕在圆管和20 mm厚的保温层外,电缆内部通有水对其进行冷却。圆管内部的球床通道结构如图3所示,石墨球依次对称排列,圆管内表面有3根轴向分布的肋,肋的顶点直径为61 mm,将石墨球固定在管道中心线内。圆管的纵向断面和横截面示意图如图4所示。圆管总长度为1 300 mm,壁厚3.5 mm,肋长970 mm,两端有螺纹连接的支撑结构,将石墨球固定在管内,不会随着熔盐流动而移动。

图2 实验段结构示意图Fig.2 Structural diagram of the test section

图3 球床通道结构Fig.3 Structure of the pebble bed channel

图4 圆管纵向截面(a)与横截面(b)Fig.4 Longitudinal section(a)and cross section(b)of the circular pipe

在保证计算精度的前提下,对现有实验装置进行了简化,在有限元分析软件COMSOL Multiphysics中构建了如图5所示的二维物理模型,考虑到实验段的对称性,取横截面1/2作为研究对象,包括空气域、硅酸铝纤维保温层、C-276金属密封件、感应线圈、SiC管、HTS熔盐以及石墨球部分。其中简化了直管段的几何结构,忽略了内部肋、外部支撑件、定位装置等对电磁场的影响。作为感应线圈的水冷电缆拥有复杂的内部结构,为方便磁场设置,简化矩形区域(如图5中的区域④所示)。球床建模时,相切球之间的点接触会形成流体区域的楔形尖锐区域,这将不利于网格的划分,不仅影响网格的质量,还会造成计算结果的不收敛,一种处理方式为在球之间建立缝隙,如缩小球直径、增大球间距或扁平化处理,另一种处理方式为在球之间形成重合或接触,如减小球间距或者在球间建立搭接桥[14-16],本文采用增加球间距的方法使得球与球之间相互独立,设置石墨球之间的合理间隔为1 mm,最终间隙的网格局部放大如图5中区域⑧所示。

图5 实验段模型Fig.5 Model of test section

1.2 数学模型

电磁感应加热电磁场的空间分布可以通过麦克斯韦方程组进行描述,该方程组由安培环路定律、法拉第电磁感应定律、高斯电通定律以及高斯磁通定律组成,其微分形式如下:

式中:μ为磁导率,H·m-1;ε为介电常数,F·m-1;σ为电导率,S·m-1。

本研究仅考虑实验装置中产生的涡流功率,不涉及温度场分布。感应加热过程中,感应涡流作为装置内热源,产生的焦耳热强度为:

式中:q为感应电流产生的焦耳热体积密度,W·m-3。

1.3 边界条件及物性参数

根据实验段的物理模型,在空气边缘采用磁绝缘边界条件,石墨球表面采用连续边界条件,线圈设置范围为不同匝数的均匀线圈,线圈截面积根据不同的设计进行设置,频率设置为8 836 Hz,根据实验中感应加热电源输入功率设置不同的线圈功率。相关的物性参数如表1所示。

表1 相关材料的物性参数Table 1 Physical parameters of related materials

网格划分采用自由三角形划分方法,考虑到电磁感应加热的集肤效应,在石墨球表面设置边界层,对石墨球和熔盐区域进行加密。对构建的模型进行了网格无关性分析,结果如图6所示,可以看出,随着网格的不断加密,沉积在石墨球上的涡流功率逐渐增大并趋于不变,为了节省计算资源,最终选择包含28 787个单元的网格模型进行数值计算。

图6 不同网格数量时石墨球的涡流功率计算结果Fig.6 Calculation results of eddy current power of graphite pebbles with different quantity of grids

2 实验装置结构参数对加热效果的影响

2.1 石墨球数量对感应加热效果的影响

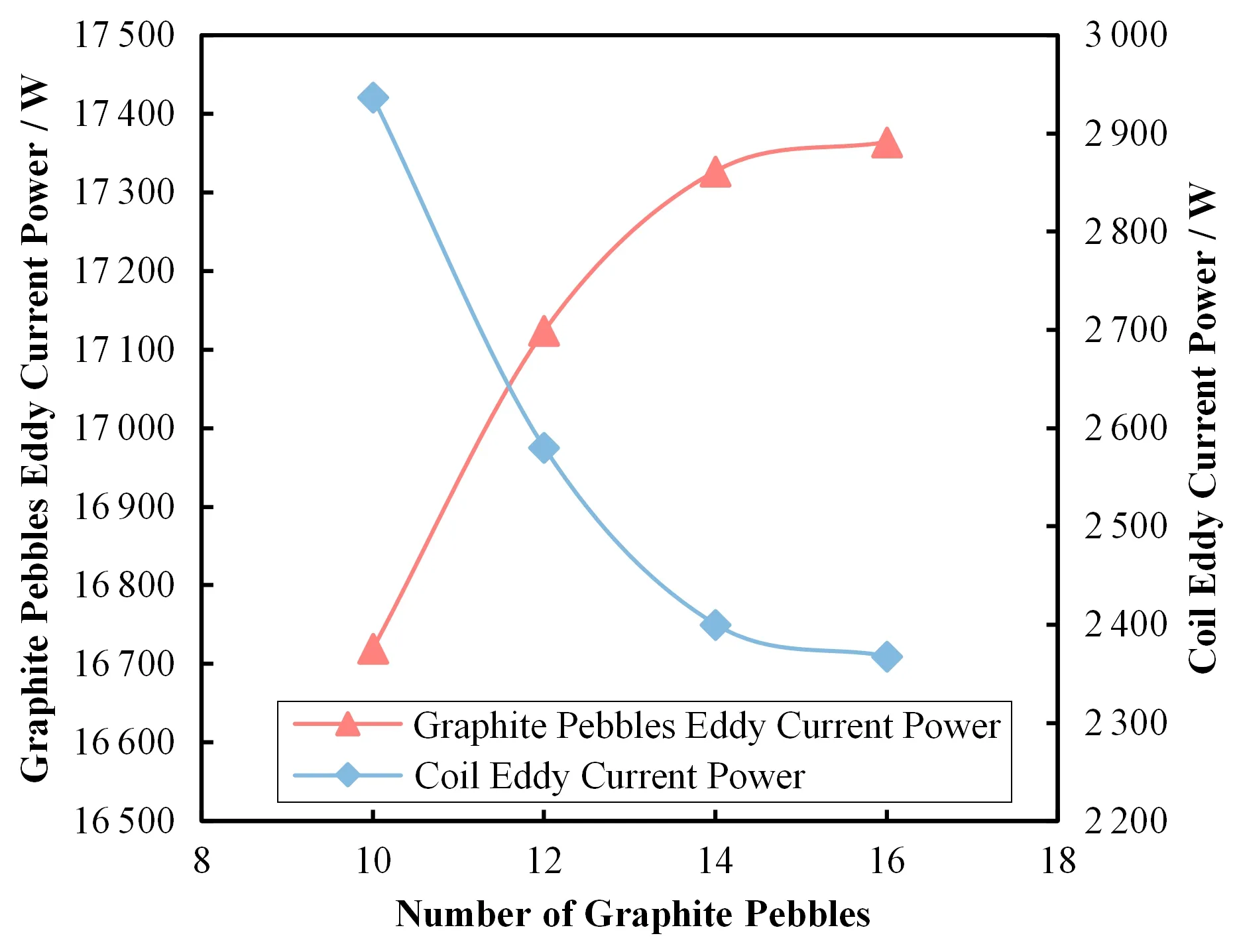

实验的理想目标是使得所有输入功率都能够加载到石墨球上且每个石墨球的功率值相同,然而磁场内部强度分布是不均匀的,尤其是磁场边缘,因此使用感应加热提供内热源时,需考虑石墨球与磁场线圈的相对位置关系,石墨球数量到达一定数量后,处于磁场边缘时,感应功率也会相应减小。在图5的几何模型中,线圈区域的长度受到限制,总长86 cm,在同样20 kW感应加热输入功率情况下,考虑10、12、14、16个石墨球对称排布时,在石墨球中涡流功率的分布,结果如图7、8所示。

图7 不同石墨球个数时的功率分布归一化分布Fig.7 Normalized distribution of power distribution with different number of graphite pebbles

图8石墨球和线圈的涡流功率Fig.8 Eddy current power of graphite pebbles and coil

图7 为对石墨球的涡流功率进行归一化处理的结果,可以看出,随着石墨球数量的减少,石墨球的归一化程度越来越高,但是归一化改善幅度也逐渐减弱。10和12个石墨球时,石墨球完全处于磁场内部,每个石墨球的涡流功率大致相同。14个石墨球时,虽然最边上的石墨球处于磁场内部,但是处于磁场边缘位置,涡流功率只有中间石墨球的54%。16个石墨球时,最边上的石墨球已经超出线圈的长度,其涡流功率只有中间石墨球的11%。根据电磁感应定律,感应电动势与磁通量成正比,磁通量等于磁感应强度乘以正对面积,当石墨球处于感应线圈长度以外时,其对应的磁通量显然小于位于内部的石墨球,因此产生的电动势更小,即产生的涡流功率也小,而线圈内部的磁通量比较均匀一致,因此内部10个和12个石墨球时,石墨球的涡流功率大致相同。

另一方面,由图8所示,恒定20 kW输入功率的情况下,随着石墨球数量增多,沉积在石墨球上的总涡流功率逐渐增大,并趋于不变,而损耗在线圈上的功率逐渐减小,也趋于不变。虽然石墨球数量越少,功率分布归一化程度越高,但是功率的有效利用(石墨球总涡流功率)程度也相对较低,同时损耗在线圈上的功率也较多,10个石墨球时的线圈损耗功率比16个球的线圈损耗功率增大了约24%,达到了2 937 W,使得感应加热的加热效率较低,当16个石墨球时,可以充分利用感应磁场的能量,因此沉积在石墨球和线圈中的涡流功率趋于不变,但是两边的石墨球功率过小,导致空间功率分布不均匀。因此,从加热效率和功率分布均匀性这两个方面考虑,12个石墨球或14个石墨球对称排列时感应加热效果较好。

2.2 线圈结构参数对感应加热效果的影响

感应线圈是加热器的主体结构,其参数直接影响实验装置加热效果,关键影响参数有线圈励磁电流强度、绕制匝数、铜导线截面积、加热距离等。通过研究表明,增大线圈的励磁电流强度、线圈匝数、铜导线截面积可以改善实验装置的加热效果。但受限于实验管段的结构,提高线圈匝数就要减小线圈铜导线截面积,同时减小截面积会造成线圈导流能力下降,因此线圈匝数与导线截面积之间存在制约关系。因此,在满足实验段结构参数以及加热需求的条件下,需要考虑线圈匝数和导线截面积的选择。

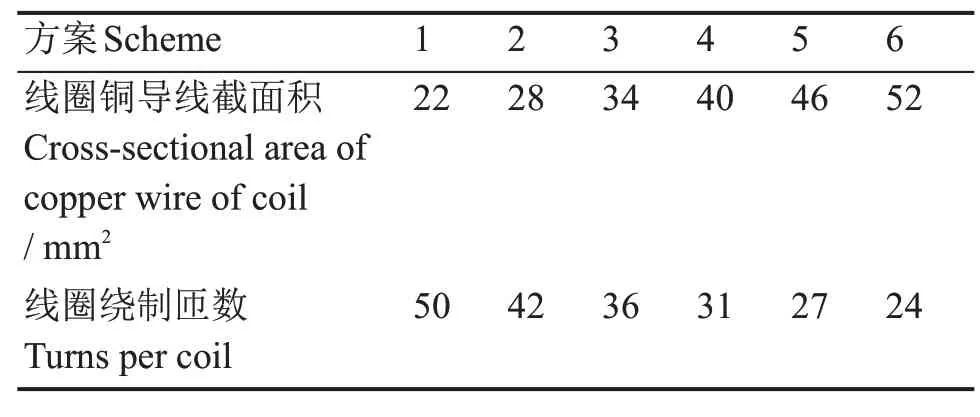

综合线圈在实验装置保温层上的绕长和电流承载能力,可以计算得到在固定输入功率下,线圈截面积与绕制匝数的组合关系,见表2。

表2 线圈参数组合方案Table 2 Coil parameter combination scheme

选取感应加热功率输入功率为20 kW典型实验工况,根据表2中6种线圈参数组合方案对16个石墨球的实验装置加热效果进行数值模拟,结果如图9所示,可以看出,随着线圈导线截面积的增大以及匝数的减小,石墨球沉积的涡流功率逐渐增大,线圈沉积的涡流功率逐渐减小,说明加热效果逐渐变好,但当线圈导线截面积大于40 mm2、匝数小于31匝后,增强效果逐渐变弱,沉积功率趋于稳定。因此,采用组合4的线圈结构参数即可满足实验装置的加热需求。

图9 不同线圈参数组合对加热效果的影响Fig.9 Influence of different coil parameter combinations on heating effect

3 实验装置的性能分析

选取感应加热功率输入功率为20 kW的典型实验工况,组合方案4中的线圈结构参数,对当前16个石墨球实验段的磁通密度分布、涡流功率分布的数值模拟结果如图10、图11所示。从图10中可以明显看出,实验装置中的金属密封件的边缘明显受到了磁场的影响,并且产生了一定的涡流功率。另一方面,磁场分布并不均匀,呈中间密度大,两边小的趋势,最边上的两个石墨球受到磁场的影响非常小,此外,磁场的感应深度也有限,加上感应加热本身具有的集肤效应的影响,导致了完全处于磁场中的石墨球表面的功率密度分布也不均匀,整个装置中,功率密度最大值出现在金属件的尖角处(如图11所示的位置),达3.06×107W·m-3。从图10可以看出,感应加热磁场中熔盐、SiC管以及保温棉上的涡流功率相对石墨球和金属非常小,可以忽略不计。

图10 磁通密度分布Fig.10 Distribution of flux density

图11 涡流功率分布Fig.11 Distribution of eddy current power

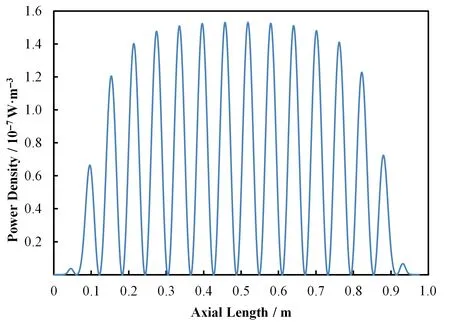

石墨球表面的功率密度分布如图12所示,对于每个石墨球来说,石墨球轴向中心位置的感应加热功率很小,随着径向尺寸的增大,功率密度逐渐增大,中间12个石墨球的径向最远处的功率密度最大,呈左右对称分布,位于两边的4个石墨球由于磁场分布的不均匀,功率密度的最大值偏向于装置内侧。

图12 石墨球表面功率密度Fig.12 Surface power density of graphite pebble

按实验段入口至出口顺序,各个石墨球的总涡流功率大小如图13所示,中间12个石墨球的功率值普遍在1 000 W以上,最高达1 335 W,最低为1 036 W,在出入口端的两个石墨球上的功率总和不到中间一个石墨球功率的一半,出入口的加热功率过小。因此,当前实验段的设计需要进行改进,可以减少石墨球个数以使得石墨球的功率分布更加均匀。

图13 石墨球涡流功率值Fig.13 Eddy current power value of graphite pebble

由图10可知,实验装置中各个部分大多都受到了磁场的影响,由于材料物性的不同,产生的涡流功率大小也不同,感应加热输入功率为20 kW时,实验装置各个部分产生的涡流功率和所占百分比如图14所示。可以看出,石墨球产生的涡流功率最大,总功率值为16 196 W,占比80.98%,其次为感应线圈,2 310 W,占比11.55%,说明16 kW的冷水机拥有足够冷却功率,可以保证线圈温度不会超温。两端金属密封件的涡流功率达到了1 244 W,占比6.22%,因此实验装置需要进行改进,合理设计金属密封件与线圈之间的距离,避免磁场影响到除石墨球以外的部分。熔盐和SiC管道的涡流功率约250 W,影响较小,但Graydon等[3]的研究中提及,有7%~14%的功率沉积至熔盐(FLiNaK),这主要是由于熔盐物性(电导率)的影响,氟盐的电导率约是HTS硝酸盐的4~8倍。总体而言,数值模拟结果与Graydon等研究中的论述相近。

图14 感应加热输入功率分布Fig.14 Distribution of input power of induction heating

4 模拟结果与实验结果的对比分析

实验装置的目标是研究熔盐在球床通道内的强制对流换热特性,同时可以获得给装置提供内热源的感应加热设备的加热特性。在熔盐循环之前,HTS熔盐在储罐中被预热至熔点以上,一回路由主加热器和管道伴热带进行预热,二回路由导热油储罐内的加热器和油泵驱动导热油进行循环预热,感应加热设备设置为恒温控制模式,用于实验段的预热。当高温熔盐从储罐上充至一回路后,熔盐循环泵驱动熔盐在管道中循环。由温度PID(Proportional Integral Derivative)控制器控制主加热器、伴热带和感应加热设备对熔盐进一步加热,直至熔盐温度达到目标范围。实验时,主加热器和伴热带关闭,实验段的感应加热设置为恒功率控制模式,作为整个试验回路的唯一热源。熔盐在实验段加热后经过套管换热器,将熔盐热量传递至导热油回路,熔盐温度降低至实验段入口温度,再次进入实验段,完成一次全循环。

实验期间,根据不同实验工况,设置实验段感应加热的恒定输入功率,通过调整导热油回路中的泵和空冷散热器风扇的频率,用于回路冷却,以匹配相应的加热输入功率。整个回路的设备和管道对环境的散热损失也贡献了一部分的冷却功率。随着熔盐和导热油温度逐渐稳定,可以实现整个试验回路的热平衡,记录热平衡状态下的实验数据,获得感应加热的输入功率、熔盐流量和熔盐进出口的温度,从而计算得出熔盐进出口的焓升功率。试验回路热平衡状态判断标准为熔盐与导热油的温度变化小于1℃·h-1。

对于实验段来说,理想情况下,熔盐通过实验段的进出口获得的能量应与感应加热的输入功率相同,由于感应加热线圈以及实验段其他部件的自身损耗,会导致熔盐的焓升功率略微偏小。然而,在确定平均对流换热系数的实验过程中发现,与感应加热输入功率相比,实际熔盐进出口的焓升功率过于偏小,考虑到感应加热电磁场的复杂性,造成该实验偏差的原因需要进一步研究和探讨。

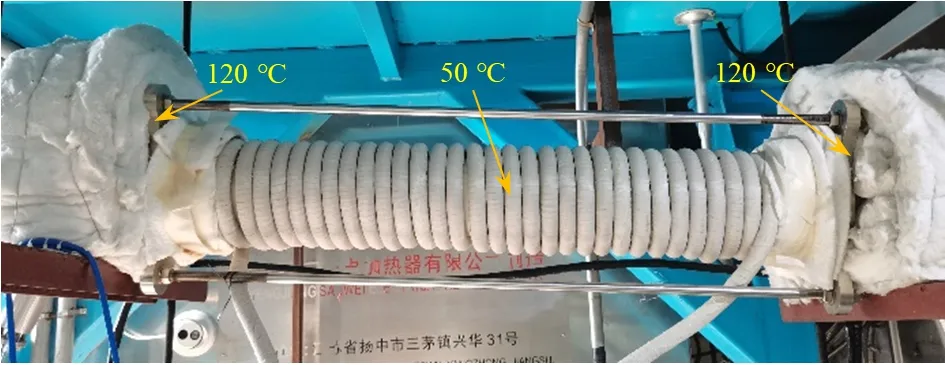

实验装置系统满足能量是守恒原理,宏观上,输入功率的去向首先主要是熔盐的焓升,另一方面是线圈的冷却功率,此外,实验过程中发现,实验装置的保温设置的效果并不理想,如图15所示,实验装置线圈表面的温度达50℃,两端裸露的金属定位盘的表面温度达到120℃,因此实验装置的环境散热功率会对结果有很大的影响,但数值模拟计算时并未考虑散热这一因素,因此数值计算结果在与实验结果进行对比时,数值计算的输入功率值设置值应为实际输入功率与散热功率的差值,以消除散热功率的影响。以下为散热功率的理论计算。

图15 实验段感应加热的实际安装图Fig.15 Actual installation picture of induction heating in experimental section

在根据实验装置的特点,分为三部分进行散热功率的估算,分别为中间直管段、两端金属连接件以及两端裸露的金属定位盘。根据传热过程中的能量守恒原理,通过保温层的热流量和保温层表面的自然对流散热量和辐射换热量的和均等于实验段表面散热量,即:

式中:Qloss为总散热量;Q1为通过保温层的热流量;Qc为自然对流换热量;Qr为表面的辐射换热量。

对于圆筒来说,可以通过式(10)计算导热过程的热流量。

式中:t1为SiC管道外壁面的温度,取管道内熔盐温度;tw为保温棉外表面平均温度;λ为保温棉的导热系数,取0.086 W·m-1·K-1;d2为保温层的外径;d1为保温层的内径;L为管道长度。

对于自然对流换热,

式中:αw为保温棉表面对流换热系数;l为壁面的特征尺寸,此处取d2;λair为空气的导热系数;ν为空气运动粘度;α为体积膨胀系数,计算式为α=1/(tm+273),其中tm为特征温度,取边界层的平均温度,计算式为tm=(tw+t2)/2;A为换热面积;t2为无限远处的空气温度,取25℃。式(11)中的系数C和n根据Gr Pr的计算结果的适用范围选取,实验装置横向放置,自然对流处于层流状态,因此C和n的值选取0.48和0.25。

对于辐射散热量,

式中:σ为黑体辐射常数;ε为保温棉外表面发射率;取0.96。

先假设保温棉外壁面的温度tw,根据已知的保温层的厚度,带入式(10)~(15)计算得出散热量,进行比较,并不断修改壁面温度直至满足式(9),则可以同时获得外壁面的平均温度和散热量。

根据上述计算方法,根据管内熔盐平均温度为280℃时,实验段的中间直管段表面温度约为53.4℃,两端的金属件保温棉外表面温度约为35.5℃,计算结果与实验测量结果相符,此时散热总量约为243 W。对于两端裸露的定位盘,一端的散热面积约0.013 1 m2,将其等效为金属件外部的金属圆环,获得等效直径约为0.205 6 m,由式(10)计算得出(C-276金属密封件的导热系数取14.7 W·m-1·K-1)两端裸露定位盘的散热量约为2 444 W。综上,整个实验装置散热量大约为2 687 W。

选取实验段熔盐入口流量约为2.1 m3·h-1、实验段熔盐入口温度分别为260℃、280℃和300℃的实验工况下,组合方案4的线圈参数结构时,不同感应加热输入功率时的稳态实验数据,与去除散热功率影响的数值计算结果进行对比分析,结果如图16所示。其中数值计算结果的获得功率为16个石墨球涡流功率的总和,实验结果的获得功率为实验段进出口的焓升功率,实验结果不确定度为6.62%。从图16可以看出,在输入功率在13.8~24 kW范围内,随着输入功率的增大,获得功率呈现线性增大的趋势,在此输入功率范围内,数值模拟结果与实验结果符合较好,数值计算的预测值大多在实验结果值的不确定度范围内。然而,随着熔盐入口的温度上升以及感应加热功率的增大,实验结果有偏小的趋势,这主要是由于随着熔盐温度的上升,实验装置的散热功率也随之增大,若需要对更高温度工况的实验结果进行预测,则需要对数值模型进一步的评估和修正。

图16 计算结果与实验结果的对比Fig.16 Comparison of simulation results and experimental results

综上所述,数值模型在熔盐入口温度在260~300℃时可以很好地预测当前实验装置石墨球的涡流功率,即熔盐进出口的焓升功率,但整个实验装置的散热功率较大,造成了大量的能量损失以及模型预测的不确定性。因此在进行高温熔盐实验时,需要着重考虑实验装置的散热情况,进一步做好保温措施。

5 结语

本文基于有限元方法,对HTS熔盐高温试验回路中球床传热实验装置的感应加热内热源进行了数值模拟,研究了不同结构参数对加热效果的影响,以及实验中装置的性能分析,得到了以下结论:

1)12或14个石墨球对称排列时,既使得功率空间分布均匀,又具有较好的加热效率;

2)感应线圈的绕制匝数和线圈导线截面积对加热效果有较大影响,在现有情况下,采用线圈导线截面积为40 mm2、绕制匝数为31匝时,可较好地满足加热需求;

3)实验中的装置石墨球内的磁场分布和涡流功率分布不均匀,两端的石墨球的涡流功率过小,影响整体的加热效果;

4)实验中的装置石墨球涡流功率占比80.98%,熔盐和SiC管道的涡流功率较小,影响可以忽略不计,金属密封件涡流功率占比6.22%,与线圈的距离较近导致涡流功率的产生,造成了一定功率损失;

5)实验数据结果表明实验装置散热功率较大,与数值模拟结果的比较分析表明,修正后的数值模拟结果可以较好地预测实验范围内的结果。

因此,为了更好地为球床传热实验装置提供感应加热内热源,可以减少当前石墨球的数量、增加线圈与两端金属密封件的距离以及进一步做好实验装置的保温措施。

作者贡献说明王善武:负责仿真模拟、进行实验和数据分析整理,起草论文并完成后续修订;周翀、王纳秀、邹杨:指导仿真与实验,指导并协助论文写作与修改;蔡创雄、朱海华:协助进行实验。