液压机故障智能诊断专家系统研究

王建军,郝素兰

(安徽机电职业技术学院 机械工程学院,安徽 芜湖 241002)

0 引言

设备故障诊断专家系统是在大量实际经验总结的基础上,编制计算机程序,模仿人类专家对设备的实际故障来分析处理。专家系统需要搜集该领域大量专家的实际经验和知识,可以通过计算机程序对系统的参数进行采集和分析,从而实现该设备的故障预测以及推理出故障原因,得出相关的解决方案[1]。

液压传动具有传动平稳和优良的控制性能,单位质量输出功率大,所以在起重运输机械、建筑机械、农业机械、冶金机械、航空工业等各个领域得到了广泛的应用[2]。在采用液压传动的成套设备中,与其他各系统相比,液压系统的故障率较高。液压系统构成相对复杂,并存在动传递封闭、参数可测性差、故障机理多样等问题,所以液压系统的可靠性成为十分突出的问题。液压系统一旦发生故障,不仅导致设备受损, 带来巨大的经济损失,而且可能危及人身安全。所以在设计阶段要对液压系统进行可靠性设计。液压油在管道内部的流动情况外界很难监测,所以液压系统故障智能诊断技术成为液压技术的一个重要发展方向[3]。

液压设备是由机械、液压、电气等装置组合而成的,因此出现的故障也是多种因素的综合,形式多种多样。多种原因可能造成同一故障现象,所以对于故障的准确诊断需要一定的实际经验。例如:液压缸的不动,有可能是电路故障,也许是液压泵故障,或者换向阀阀芯卡死,也可能是缸内密封圈失效造成内泄露严重,因此准确判断故障原因具有一定的挑战性[4]。

液压传动中最重要的两个参数为压力和流量,液压传动的速度取决于流量,压力取决于负载,液压系统的正常工作关键取决于这两个参数是否正常。当液压设备正常工作时,回路中的压力、流量等参数应该在设计值范围内,当参数严重偏离设计值时,系统即出现故障,所以故障的实质是系统参数的异常[5]。当设备液压系统出现故障不能正常工作时,必定是液压系统中某元件出现故障,并能断定此元件前后的参数肯定异常。如果能监测液压系统的关键点参数,维修人员可以通过参数的变化和相关经验快速进行故障诊断和排除。

1 系统方案设计

液压系统发生故障时,往往不能立即找出故障发生的部位和根源,为了避免盲目性,人们必须根据液压系统原理进行逻辑分析或采用因果分析等方法逐一排除,即利用经验进行故障诊断。

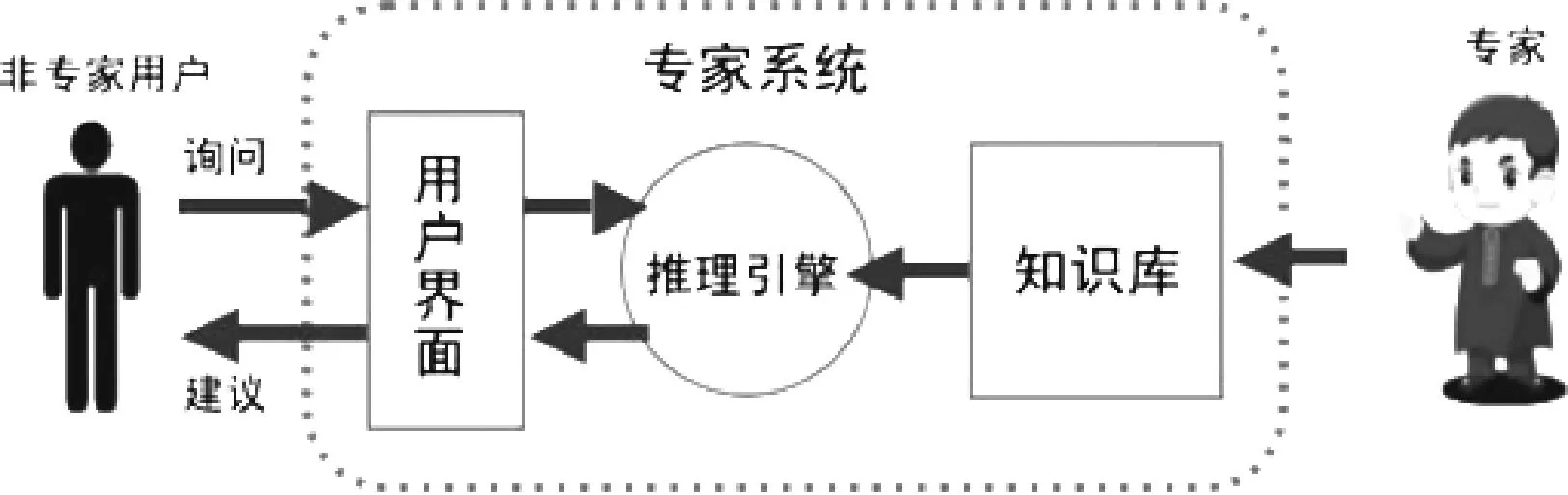

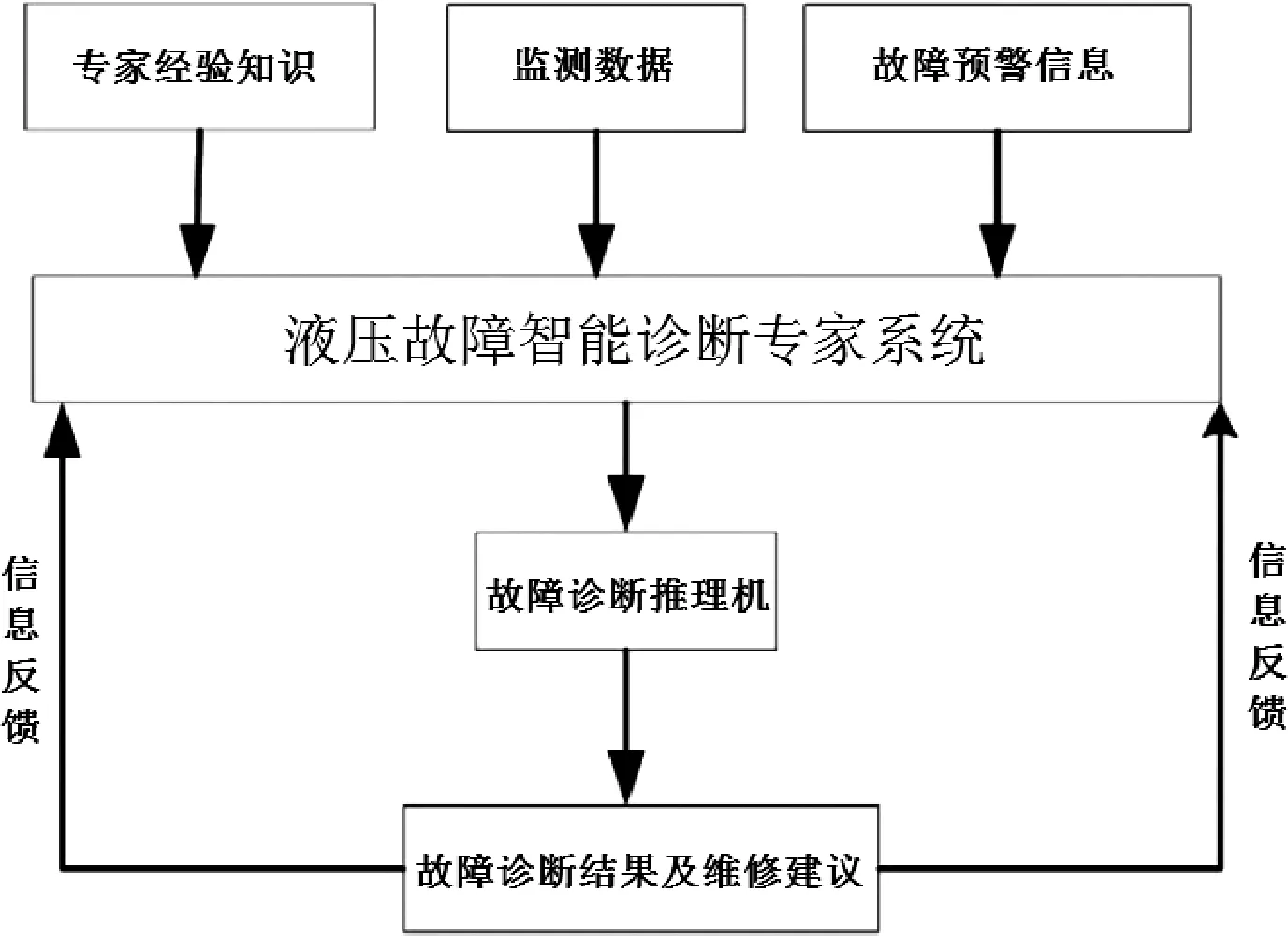

液压系统故障诊断专家系统总体设计思路如图1所示,非专家人员可以使用专家系统进行故障询问,专家系统根据知识库中的经验进行对比分析和推理,得出可能的故障原因,进而给出维修建议[6-7]。

图1 总体设计思路

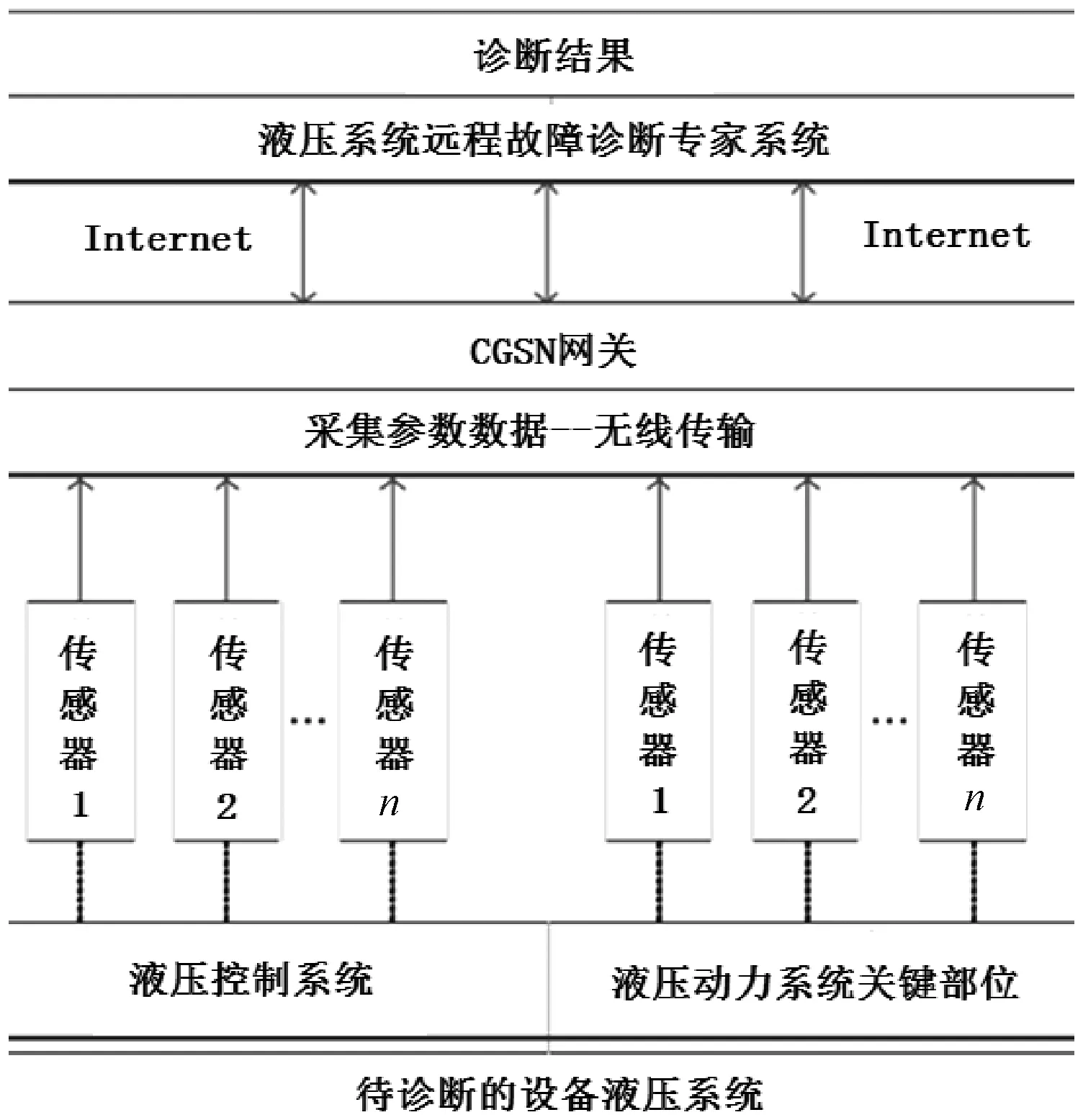

后台的数据采集主要是利用物联网的无线传感技术,根据无线传感网监测数据传输,可以远程监控液压系统运行状况,只要测得液压系统回路中任意点处的工作参数,专家系统将其与系统工作的正常值相比较,工作人员即可判断出系统工作参数是否正常,是否发生了故障以及故障的所在部位,并能够快速诊断分析出故障原因,并在此基础上研究开发和实现智能化的诊断设备液压系统故障技术,整个系统的设计方案如图2所示。

图2 专家诊断系统总体方案

2 故障诊断专家系统设计

2.1 参数采集系统

液压系统发生故障,则系统参数肯定会出现异常,所以可以根据液压系统工作的实际参数推断故障原因。首先要对液压机的系统图和执行元件的动作循环足够了解,要求工作人员对液压知识具有一定基础并能看懂液压系统图中元件的名称、功能、原理、结构,能够分析动作循环和了解系统正常工作的相关参数。所以,系统参数的准确采集是故障诊断和排除的最有利助手[8]。

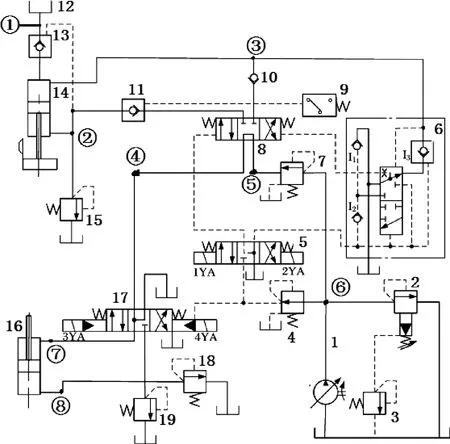

以常见四柱式液压机为研究对象,首先分析液压机系统,确定系统重要参数监测点,主要包括压力、流量和温度等参数,根据具体系统设置关键数据采集节点。液压机液压系统如图3所示,设置了8处参数监测点,充液油箱下方设置流量传感器,其他7个采集点主要是采集压力和流量[9]。采用无线传感网络进行数据监测和传输,采集的终端数据可以在显示器上显示,远程监控液压系统运行状况。

图3 某四柱式液压机液压系统

2.2 专家系统设计

故障诊断专家系统由专家经验知识库和故障推理系统两大部分组成,专家知识库是来自于维修人员和专家对于常见液压故障诊断的直接或间接经验的总结,故障推理系统可以根据监测的数据和故障现象进行推理,得出引起故障的原因,并能对于各种原因按照可能性大小进行排序,并列出排除方法,为液压系统的故障诊断提供方便[10]。

设计专家系统结构如图4所示,专家系统故障诊断结果的准确性与专家经验知识库的经验可靠度直接相关,所以专家经验知识库需要真实可靠的实践经验。

图4 液压故障诊断专家系统结构

2.3 故障诊断示例

设计系统诊断界面如图5所示。当图3中的液压机系统两液压缸为停止状态时液压泵卸荷,6处压力应该是2.5 MPa,流量约为400 L/min,即液压泵要在一定压力下卸荷,从而保证控制油路有压力。如果控制油无压力,液动换向阀不能换向,则说明顺序阀7或者泵站溢流阀2和3出现故障,如果流量相差较大则说明泵内泄漏严重。

图5 故障诊断专家界面

3 结 论

采用参数测量和专家系统相结合的故障诊断方法,能够对故障现象和系统参数进行逻辑分析, 即使是无经验的工作人员,也能实现对液压系统故障的诊断, 具有准确性和快速性,这一技术的实现将促进液压设备故障诊断技术向智能化方向发展。

(1)通过传感技术将实时监测液压系统关键点参数,可以提前进行故障预测与维护。

(2)依靠专家经验知识库和经验数据可以判断元件发生故障前后其进出油口的参数变化,从而快速判断故障原因。

(3)专家经验知识库中的内容还可进行修改和增删。系统可以随时改进,可以不断地优化和修改诊断推理系统,提高诊断结果的准确性。