一体化钻模在装载机结构件上的应用

石培勇,李建军,张 剑

(广西柳工机械股份有限公司,广西 柳州 545007)

0 引言

近年来,工程机械产品不断换代升级,其中装载机在功能及舒适性上的要求变得更高,随之带动装载机结构件在结构形式上发生复杂化演变。在结构复杂化与高质量追求的双重要求下,现有的加工工艺出现了质量的丢失及制造成本的攀升。因为在面对大型且复杂结构件的多个系统孔位加工要求时,现有加工工艺在工艺装备或设备选型上常用有两种方式:一是,采用摇臂钻床与各个系统孔位独立钻模的组合来实现多系统孔位加工;二是,采用大型数控机床或加工中心来实现多系统孔位加工[1]。

方式一的加工方式在结构件复杂情况下不能保证各个系统钻模的定位基准与设计基准一致,各个系统孔位的钻模定位基准是独立的,极易造成结构件各个系统孔位尺寸链无法保证,结构件质量下降,影响装配精度;方式二的加工方式会带来前期高额资金投入且不利于实现批量化生产。这样,基于企业低成本高收入运营考虑,如何实现一种统一定位基准、使结构件中各个系统孔位尺寸链关系与设计尺寸保持一致性的钻模设计与应用就显得极具价值。

本文提出了一体化钻模,即将整个结构件的各个系统孔位加工纳入一套钻模。它的特点是一个基准、一次装夹就可以完成多孔系加工,进而保证各孔系之间的尺寸链精度要求。相比之下,一体化钻模与摇臂钻床的加工方式综合了现有加工方式的优点,在保证结构件质量的前提下,减少投入,降低了制造成本,提高了企业的生产力水平和市场竞争力。因此,通过对加工工艺装备进行合理的优化,并持续改进过程加工方法,从而实现在满足产品品质的前提下降低产品制造成本,是本次研究的课题。本文将简述装载机H系列后车架钻孔过程的工艺。后车架是装载机结构中的一个关键部件,可供工程机械行业的工艺技术人员参考。

1 后车架钻孔过程工艺存在的问题

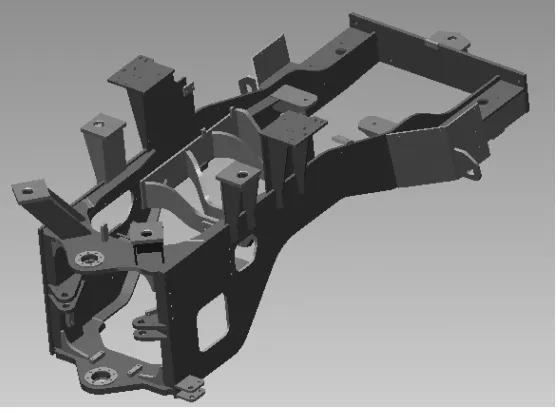

后车架是装载机结构中常见的结构件,在后车架需安装装载机的动力系统、散热系统、覆盖件系统等[2],造成后车架需加工的孔系繁多,图1为装载机后车架三维示意图,图2为分系统孔位钻模。整个后车架的尺寸链通常由铰接法兰孔、柴变安装孔、机罩安装孔与散热器安装孔等组成。而目前对于批量产品的装载机后车架钻孔加工采用的工艺方法:一是,摇臂钻床与分系统孔位钻模,即分别制作铰接法兰孔、柴变安装孔、机罩安装孔与散热器安装孔等孔系的独立钻模来进行定位加工;二是,采用大型加工中心进行加工。

图1 装载机后车架三维示意图

图2 所示为分系统孔位钻模

后车架钻孔过程工艺主要存在的问题:

(1)选用钻模+摇臂钻床加工

一是,由于后车架尺寸链复杂,后车架上各个孔系尺寸要求高,这样在钻模的设计、制造、现场存放、操作者选用等方面存在设计多样、成本增加、管理混乱和操作者选用不便的问题;

二是,在加工过程需要多次吊运、多次装夹不同的钻模,极大地浪费时间,进而影响加工效率,产出降低;

三是,通过多钻模定位后车架的各个系统孔位尺寸,会因定位不一致使后车架孔系间尺寸精度可靠性大大下降,过程能力低,产量质量反馈率高,进而影响整机装配,乃至整机可靠性、舒适性。

(2)选用加工中心打眼定位+摇臂钻床加工

一是,加工中心一般加工复杂、特殊及少量的后车架,如果被批量产品后车架占用,会严重影响特殊产品产出,且加工效率低;如果考虑增加加工中心设备来提升加工效率,则会产生高额投入;

二是,使用加工中心打眼定位出各个孔系后,仍需摇臂钻床进行钻孔加工,增加吊运、工序间流转,增加了加工时间及安全风险等。

2 后车架一体化钻模工艺方案的提出

通过前面的分析,为保证后车架各个系统孔位间的尺寸链精度,势必要优化目前采用的钻孔加工工艺,按照上述两种方案:

(1)各个系统孔位独立钻模与摇臂钻床组合;

(2)加工中心与摇臂钻床组合。

这两种方案都有着缺点,无法满足后车架尺寸链同一基准和操作方便,即无法保证高质量与高效率,又可以降低产品制造成本和提高资金周转效率的要求。于是,提出了后车架各个系统孔位加工采用将多种钻模整合成一体的方式,即一体化钻模进行定位的加工工艺方法。

3 后车架一体化钻模方案应用出现的问题和解决方案

为了验证后车架一体化钻模工艺方法的可行性,选取H系列装载机后车架为研究对象,对后车架的设计要求进行深入的分析讨论。充分的分析后,发现后车架各个系统孔位都与柴变安装孔相关联,因此,只需以柴变安装孔为基准来设计一体化钻模,并严格保证一体化钻模制造精度,就可以实现后车架一体化钻模进行定位的加工工艺方案。

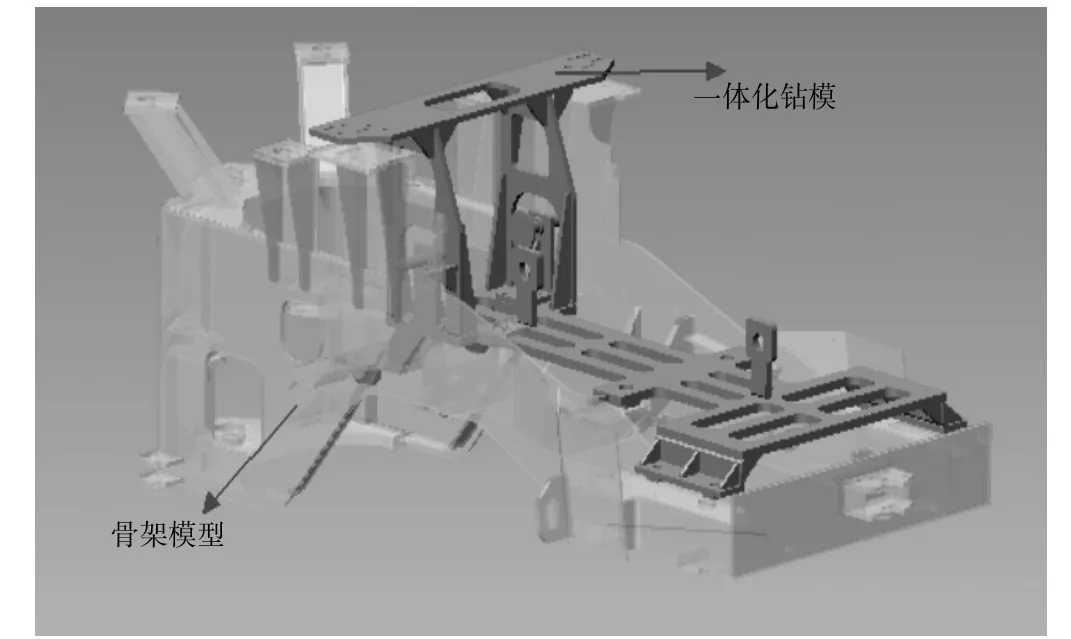

一体化钻模的设计:一体化钻模需要兼顾多个孔系和实现后车架尺寸链与设计要求一致,但尺寸链存在不同的三维空间位置关系,给钻模设计带来了困难。于是,考虑从装载机结构件设计理念出发,以要加工的后车架为骨架,基于骨架模型创建设计流程[3],进而完成基准统一的一体化钻模的详细设计,如图3所示。

图3 一体化钻模三维图

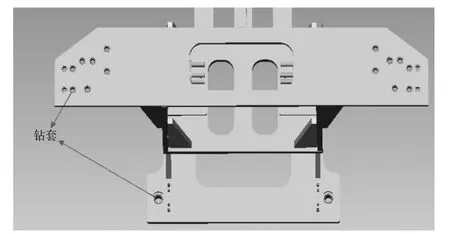

使用过程精度控制:钻模长期使用,会存在磨损,进而影响钻模上各个定位孔尺寸精度。因此,为解决钻模磨损问题,采取在钻模上各个定位孔加装耐磨套的方式来解决。首先,耐磨套制作时要求材料具备高耐磨性[4],并进行热处理等;其次,对钻模制定检测计划与要求,定期检测耐磨套精度,如精度超差,则及时更换。通过这两种方法,不仅保证一体化钻模的精度,即保证产品的加工精度,而且大大延长了钻模的使用寿命,减少了多次制造工装的成本费用。如图4所示。

图4 一体化钻模-钻套

4 后车架一体化钻模的工艺方案试验及结果

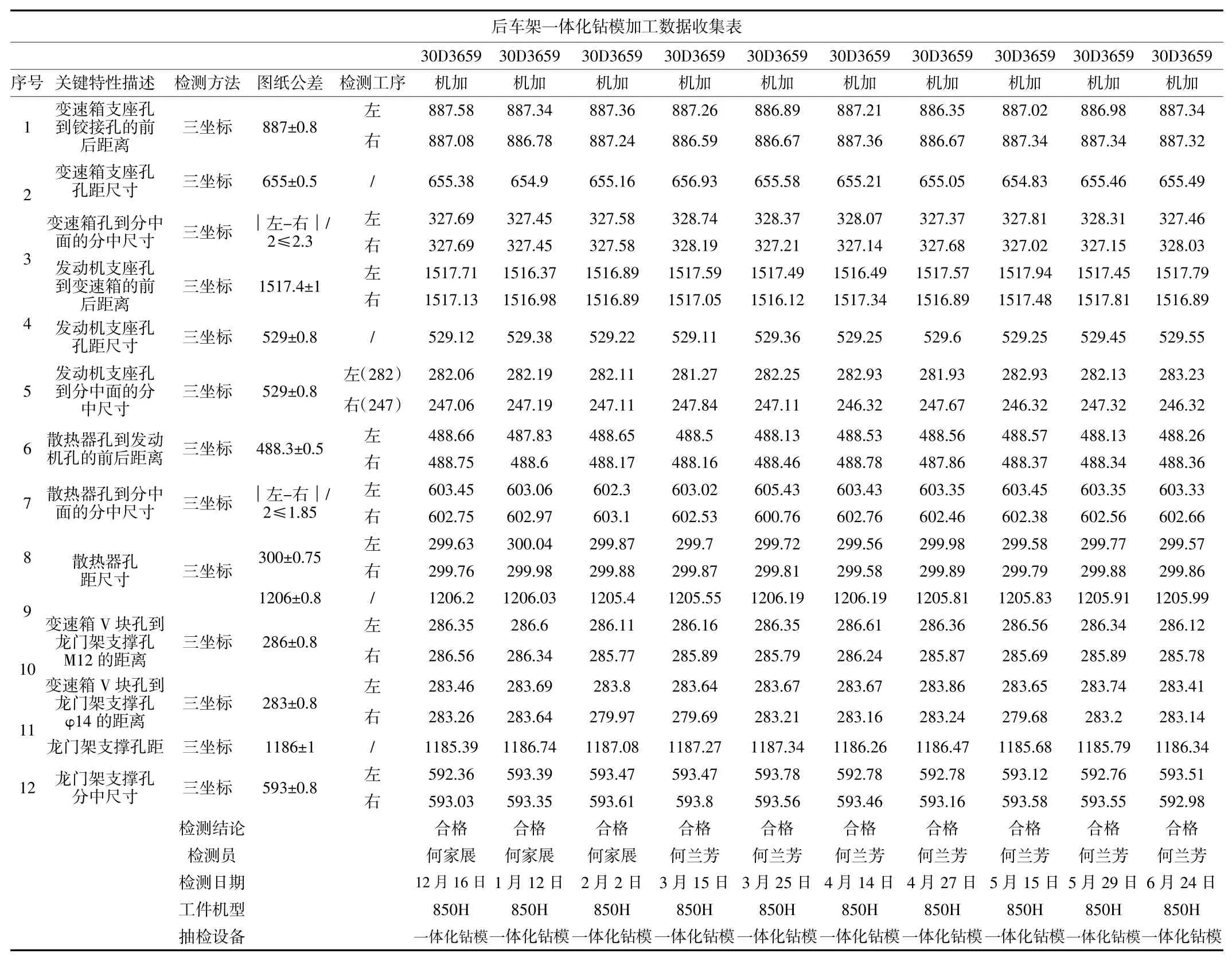

为了实现工艺分析中提出的要求,通过样件试验,验证一体化钻模对后车架各个孔系间尺寸精度的保证能力,采用重新设计一体化钻模来完成后车架各个孔系的定位。在不改变现有其他工艺的情况下,对使用一体化钻模钻孔的后车架进行检测,收集数据并分析。根据检测要求,使用三坐标测量仪对后车架各个孔系进行测量[5]。在完成了首件样件试制、修正完毕样件工艺之后,再进行了10台份的小批量验证。验证结果如表1所列。

表1 后车架一体化钻模加工数据收集表

结果显示,后车架各个系统孔位尺寸都在设计尺寸公差带范围内波动,且后车架尺寸链可靠性大大提升,产品质量满足要求。这说明后车架一体化钻模定位加工的工艺方案可行,而且效果非常好。根据小批量验证的数据再对后车架钻孔过程、整机装配过程进行验证并确认无误之后,将后车架一体化钻模钻孔工艺落实到了批量生产上面,从而使H系列单台后车架的钻孔加工时间同比减少了约14 min,后车架尺寸合格率同比提升一倍,装载机整机装配过程的孔系尺寸超差反馈率同比下降了90%。

5 结束语

后车架一体化钻模钻孔工艺的核心,就在于一体化钻模的设计,它实现了后车架尺寸链基准的统一与实现了与设计要求的高度一致性。一套高质量的一体化钻模带来的是过程能力与加工效率的提升及制造成本的下降。通过规范化的工艺验证、标准化操作指导书、详细的人员培训,再结合生产线全员参与、共同协作、严控过程质量,是后车架一体化钻模钻孔工艺方案的试验和推行得以成功的关键。此工艺优化了H系列装载机后车架的钻孔方法,提高了单台后车架的生产效率,降低了产品制造成本,并且具有很好的柔性,在不增加额外资产投入的情况下,可以轻松地应对大批量生产要求。通过实践证明,该工艺对工程机械行业类型相似的后车架制造有着普遍指导意义,希望能对其他工程机械产品的制造提供有益的借鉴。