地面旋流油水分离器的数值模拟研究*

魏 艳

(天津石油职业技术学院石油工程系 天津 301607)

0 引 言

对于勘探评价井的试油求产,由于井内返出液为油水同出,且存在“低含油、间断出油”的特点,如何在地面精确计量单位时间内的原油产出量,为油气勘探开发方案的制定提供可靠的数据支撑是困扰油气开发者的一大难题。目前,还没有精确计量油水混合流体中含油量的技术和方法。由于油水的密度差异,将油水静置分层后测含油高度的方法,会导致各类型液位计的测量结果存在较大的误差,且不能实时求取原油产量。为了实时获取准确的原油产出量,最好是在地面将油水彻底分离。因此,研究高效的油田地面油水分离技术具有重要意义。

目前,井场使用的分离设备主要是气液两相分离器和油气水三相分离器,均是依靠重力实现分离[1],并无专用的油水分离器。旋流分离器因结构简单、安装方便、运行费用低而备受青睐,在液固、气固、气液等多相流体的分离设备中得到广泛应用,如钻井固控装置、石油炼化的循环流化床、海上油气分离设备等[2-3]。但关于不同密度的液-液两相旋流分离器的研究较少,目前在石油方面也只局限于井下油水分离及同井回注技术的研究与应用,如高扬等[4]、张勇等[5]均利用数值模拟方法对采出液含砂量、离散相粒径和采出液黏度对井下两级串联旋流器的分离性能进行了研究,邢雷等[6]采用CFD-PBM耦合方法对导锥式旋流器内油滴聚集并破碎行为及分离特性进行了数值模拟分析,并将该装置应用到了井下的油水分离和废水回注。但是,应用于地面试油求产过程中的油水分离器未见报道。

为此,本文以经典的切向流入式旋流分离器为模型基础,采用数值模拟的方法评价不同工作参数、原油物性条件下的油水分离性能,以获得该装置的最佳使用工况,从而指导现场应用。

1 数值模拟方法

1.1 物理模型

经典的切向流入式旋流油水分离器如图1所示,利用旋流产生的离心力实现油水分离。根据其结构特点,建立了应用于流场数值模拟的三维物理模型,并做了网格划分[7],如图2所示。物理模型所对应的各部分尺寸:圆锥段角度为11°,排油口直径为3 mm,进液口直径为12 mm,排水口直径为6 mm,圆柱段长度为80 mm。

图1 旋流油水分离器

图2 旋流油水分离器物理模型及网格划分

1.2 数学模型

油水分离的数值计算过程中,涉及水相和油相流体的控制方程,将油水两相分别离散为颗粒。在拉氏坐标系下对油相颗粒作用力微分方程进行积分,可以求解得到离散相颗粒的轨道。在笛卡尔坐标系下(x方向)颗粒的作用力平衡方程表示为[8]:

(1)

其中FD(u-up)为颗粒的单位质量曳力[9-10]:

(2)

式(1)和式(2)中:up为油相颗粒速度,m/s;u为水相速度,m/s;t为时间,s;ρp为油相的密度,kg/m3;ρ为水相的密度,kg/m3;Re为相对雷诺数(油相雷诺数);gx为重力加速度,m/s2;FX为颗粒上的附加力,N;μ为连续相的动力黏度,N·s/m2;CD为曳力系数;dp为油相颗粒直径,m。

2 各参数对油水分离性能的影响

影响旋流油水分离器分离性能的主要工作参数是工作压力和排量,原油物性参数主要是油水比和黏度[11]。采用控制单一变量的方法[12],通过数值模拟获得不同工作参数和原油物性条件下的分离性能,分析旋流油水分离器的适用工况。

2.1 工作压力的影响

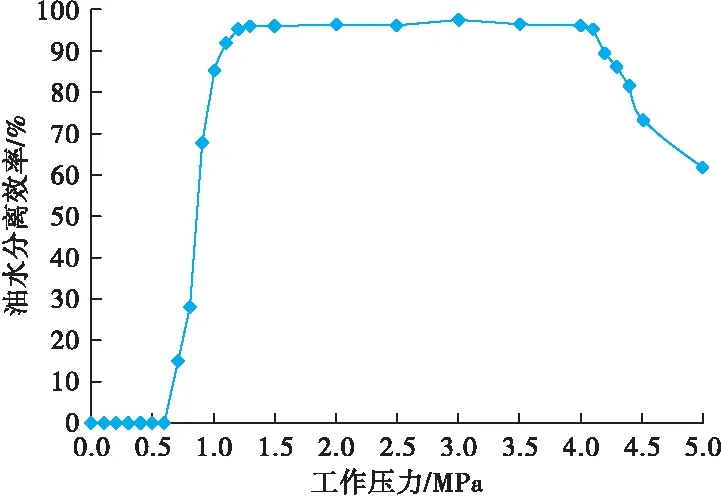

在数值模拟时,根据油田实际工况,以日产油5 m3,日产水33 m3的生产实际为例,选取工作压力范围为0~5 MPa进行研究,在关键压力点处加密取值,获取不同工作压力条件下的油水分离效率,如图3所示。

图3 工作压力对油水分离效率的影响

由图3可见,随着工作压力的增大,油水分离效率呈现出由0跃升到最大值并基本保持不变而后骤降的规律,表明压力的变化对分离效率的影响非常敏感。不同工作压力下旋流流线的形态如图4所示,图中曲线颜色由蓝到红,表示旋流速度由低到高。分析认为,在0~0.6 MPa的低压工作区,由于工作压力太低,流体流动的动力不足,反映为流动速度较低,如图4(a)工作压力为0.3 MPa时,流体在旋流分离器内只能形成微弱的旋流流动,旋流的流线较为稀疏。图4(b)中工作压力达到0.6 MPa时,旋流开始增强,旋流的流线开始密集,但油水仍未分离就直接由排水口流出。继续增大工作压力,在0.7~1.1 MPa范围内,油水分离效率急剧变化,0.7 MPa为油水分离的启动压力,之后流体将获得一定的速度,并在旋流分离器内形成足够强的旋流,使油水分离效率持续升高。当工作压力达到1.2 MPa时,流体在旋流分离器内部产生强旋流流动,水相产生的离心力完全克服径向运动的阻力到达壁面,油相在中心聚集形成油核,如图4(c)所示,油水两相流动趋于稳定,分离效率达到最高。但是,当工作压力继续增大到4.2~5 MPa范围时,由于流体的速度过快,对油相的离心力增强,导致油相向壁面移动的趋势增大,并且较大的离心力会使油滴更容易破碎,形成不连续流体。同时,流速过快,使得油水两相的分离时间减小,小油滴没有足够的时间进入中心油核,导致分离效率下降。

图4 不同工作压力下旋流流线的形态

由此可见,存在最佳的工作压力范围,使得旋流油水分离器的分离效率达到最大。在本研究条件下,最佳工作压力范围为1.2~4.1 MPa。在实际工作过程中,可通过调整放喷油嘴的尺寸控制井内回压,使工作压力控制在最佳范围内。

2.2 排量的影响

在数值模拟时,选取工作压力1.5 MPa,排量5~60 m3/d(油水比均设定为15%),获取不同排量条件下的油水分离效率,如图5所示。

由图5可见,随着排量的增加,油水分离效率基本持续稳定在最优值而后突然下降,说明该旋流油水分离器存在一个工作排量的极限。分析认为,在工作压力确定时,可以给一定排量的流体提供足够大的流动动力,从而使流体获得足够强的旋转流动,保证最佳的油水分离效率。但是当排量过大时,又面临流体旋流速度过大的问题,导致稳定的油水分离过程遭到破坏,分离效率持续下降。由此可见,该旋流油水分离器的日处理量应控制在45 m3以内,才能保证最佳的油水分离效果。

图5 排量对油水分离效率的影响

但是,在油田实际的试油求产过程中,会出现日产上百立方米液体的情况,单根的旋流油水分离器将无法满足工况要求。因此,需将多根分离器并联使用,如图6所示,在保证油水分离效率的同时,成倍提高油水分离设备的处理能力。

图6 并联使用

2.3 油水比和黏度的影响

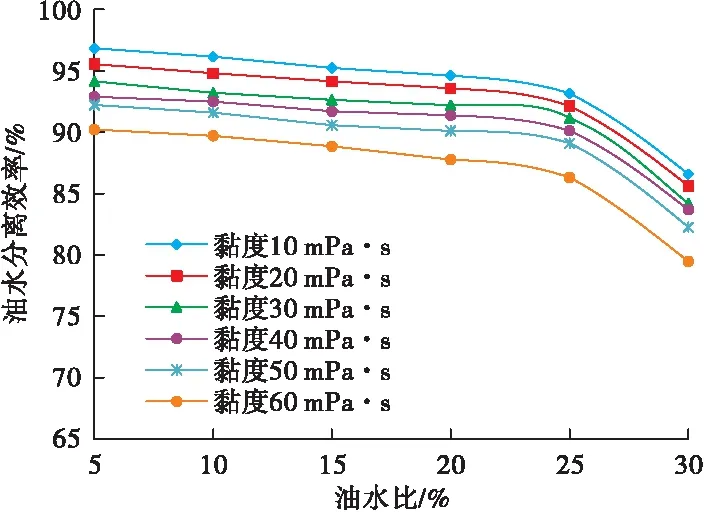

根据油田实际工况,以工作压力1.5 MPa,排量40 m3/d为例,选取油水比为5%~30%,原油黏度为10~60 mPa·s进行研究,获取不同原油物性条件下的油水分离效率,如图7所示。

图7 原油物性对油水分离效率的影响

由图7可知,当油水比和原油黏度在一定范围内,油水分离效率随油水比和黏度的增加平缓下降,当超出此范围时,油水分离效率陡然下降。分析认为,当油水比和原油黏度较小时,对油水分离效率影响不大。随着油水比的增加,一定排量流体中的原油量增加,小部分油相未能进入中心油核就被水相带出排水口。当油水比达25%以上时,油水分离效率快速下降,表明小直径的旋流油水分离器只适用于油水比在25%以下的低含油工况。随着原油黏度的增加,油相的流动阻力增大,在工作压力一定的情况下,流体的旋流运动逐渐减弱,导致油水分离效率降低。当原油黏度超过50 mPa·s时,油水分离效率急剧下降,60 mPa·s时的油水分离效率基本在90%以下,分离效率较低,无法满足工程需要。由此可见,该旋流油水分离器适用于油水比低于25%、原油黏度低于50 mPa·s的工况。

3 结 论

1)以经典的切向流入式旋流油水分离器为模型基础(各部分尺寸:圆锥段角度为11°,排油口直径为3 mm,进液口直径为12 mm,排水口直径6 mm,圆柱段长度为80 mm),对油水分离的流场进行了数值模拟研究,评价了不同工作参数、原油物性条件下的油水分离性能。

2)随着工作压力的增大,油水分离效率呈现出由0跃升到最大值并基本保持不变而后骤降的规律;随着排量的增加,油水分离效率基本持续稳定在最优值而后突然下降;当油水比和原油黏度在一定范围内,油水分离效率随油水比和黏度的增加平缓下降,当超出此范围时,油水分离效率陡然下降。

3)该旋流油水分离器的最佳工作压力范围为1.2~4.1 MPa,日处理量控制在45 m3以内,适用于油水比低于25%、原油黏度低于50 mPa·s的工况。