电纺初生产物研究进展

韩维华,王晓雄

(1.潍坊科技学院 山东半岛蓝色经济工程研究院,山东 潍坊 262700; 2.青岛大学 物理科学学院,山东 青岛 266071)

引 言

随着纳米材料在大众视野的频频出现及纳米纤维应用的不断深入推广,静电纺丝技术(又称“电纺”)的价值被真正重视起来.电纺虽有近百年发展历史[1],但其真正爆发期却集中在近二三十年.电纺一直被认为是制备一维连续纳米纤维最有效的技术.目前,关于电纺的研究主要集中在电纺装置的开发设计以及功能纳米纤维的制备及应用上.其中,电纺装置的开发设计主要包括四方面:第一,纳米纤维的规模化生产;第二,便携小型化电纺装置的开发;第三,自供能电纺装置的设计;第四,针对特种图案化纳米纤维制备而改进的电纺过程.功能纳米纤维应用主要包括:过滤、催化、电传感器件、生物工程支架结构等.电纺材料包括聚合物材料、陶瓷、金属氧化物、碳等,且上述材料均能通过静电纺丝技术完成单一材料或复合材料纳米纤维的制备.

传统电纺装置主要包含“三件套”:直流高压电源、带喷丝头的纺丝液容器以及一般为金属材质的纤维收集极.按照高压直流电源正极接线与纺丝喷头相连,负极接线与收集极相连,喷丝头距收集极10 cm至20 cm垂直距离的一般组装模式,将电纺系统搭建完成后,便可进行纳米纤维的制备.配置好的一定浓度的聚合物溶液在强电场作用下,由喷丝头喷出,并经历泰勒锥变形——直线射流——失稳劈裂等阶段,最后形成纳米纤维,并沉积在收集极上.原始电纺产物一般为由随机分布的长纤维构成的多孔膜结构.

本文聚焦电纺的初生产物(又称直接产物),依次对纳米球(串珠结构)、纳米线、纳米网、纳米纤维体的电纺制备进行说明.所述初生产物是指不经历二次加工的、通过电纺直接制备而成的纤维产品.

1 纳米球

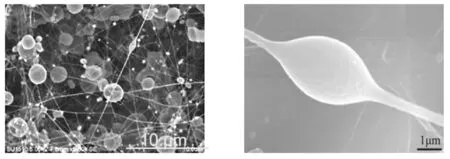

利用电纺技术制备的纳米球通常以串珠的形式存在.按照串珠与纤维的连接形式及各自量的占比,可以将其分为四类:第一类是串珠为主,且串珠呈近离散分布的形式,如图1(a)所示[2];第二类是纤维连接纺锤形串珠形式,且形状饱满、结构完整,如图1(b)[3]和图1(c)[4]所示;第三类与第二类相似,但是串珠结构存在表面缺陷[5];第四类是以球状串珠为中心,纤维放射状分布形式[6].

(a)球形串珠SEM图像 (b)纺锤状串珠SEM图像

(c)串珠纤维SEM图像 (d)串珠在药物缓释中的应用图1 串珠形貌及应用

串珠结构的产生机理复杂,是电场力、电荷排斥力两个外加作用力和纺丝液黏滞阻力、表面张力两个自身属性力综合作用的结果.串珠形成的直接原因是纺丝液在形成射流阶段,由于表面张力的存在,且张力大于电场力,使带电射流无法继续劈裂,导致射流中断或者局部失稳,最终造成中断或失稳的射流回缩.影响串珠形成的因素有纺丝液浓度、溶剂成分、纺丝参数等.具体影响规律,如表1所示.

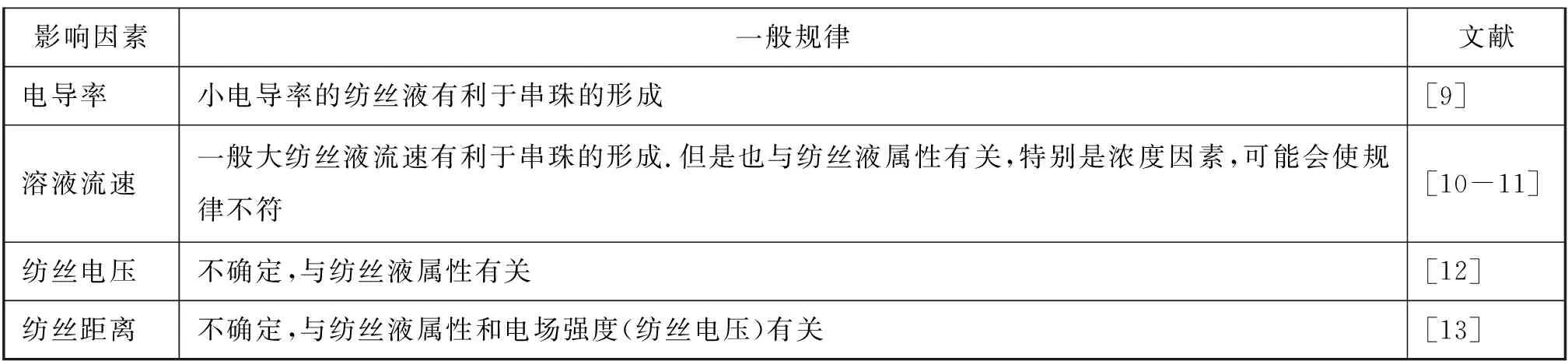

表1 电纺串珠影响因素及一般规律

续表1 电纺串珠影响因素及一般规律

纳米串珠的应用主要体现在药物缓释[3-4]上,当然,其他应用,如低阻力过滤材料[2]等也被多次报道.图1(d)显示的是不同质量分数的聚乳酸(PLA)负载阿司匹林的药物缓释情况.在PLA质量分数3%情况下,电纺得到的串珠平均直径为1.51 μm.相应地,PLA质量分数为4%时,串珠平均直径2.13 μm;PLA质量分数为5%时,串珠平均直径1.66 μm;PLA质量分数为6%时,串珠消失,电纺产物为表面光滑的纤维.由图1(d)释药速率曲线可知,串珠结构相比于光滑纤维,更有利于实现药物缓释,且串珠直径越大,缓释效果越好[4].

2 纳米线

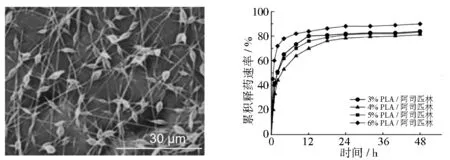

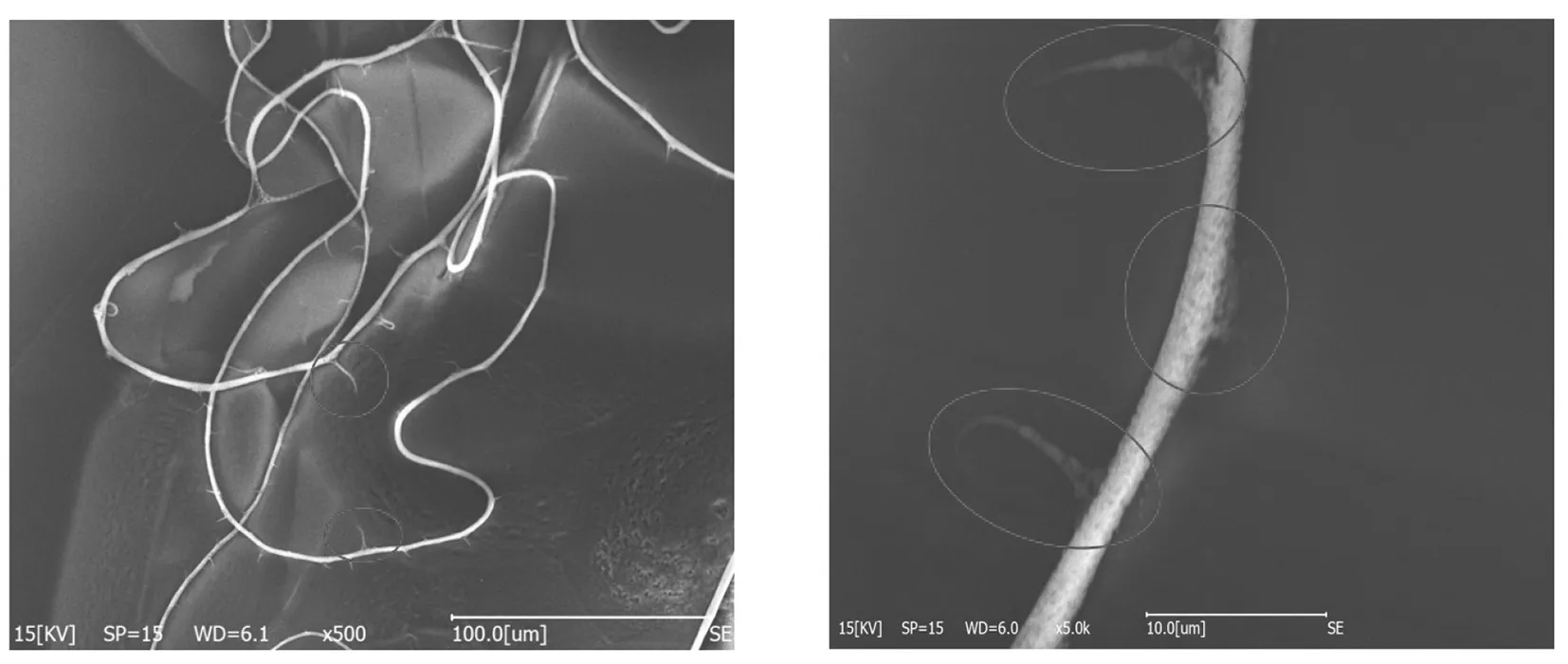

连续不间断的长纤维是电纺技术最常规的产物.有关纳米纤维的成型问题,国内外各大课题组已经进行了大量深入研究,研究内容主要是相关影响因素(溶液参数、设备参数、环境等)的量化关系整理.纤维成型粗略可分为两个阶段:未完全劈裂阶段(如图2所示)和完全劈裂阶段.主要受纺丝电压和溶液组分影响,未完全劈裂纤维主要表现为形貌上主干纤维分生毛刺,且纤维直径较大,一般在微米级别.纤维经放大之后,相关形貌更直观,且发现主干纤维不光滑,似有孔洞结构.孔洞结构的成因主要是纺丝过程中溶剂的挥发造成的.

(a)未完全劈裂纤维图 (b)纤维放大图图2 纤维SEM照片

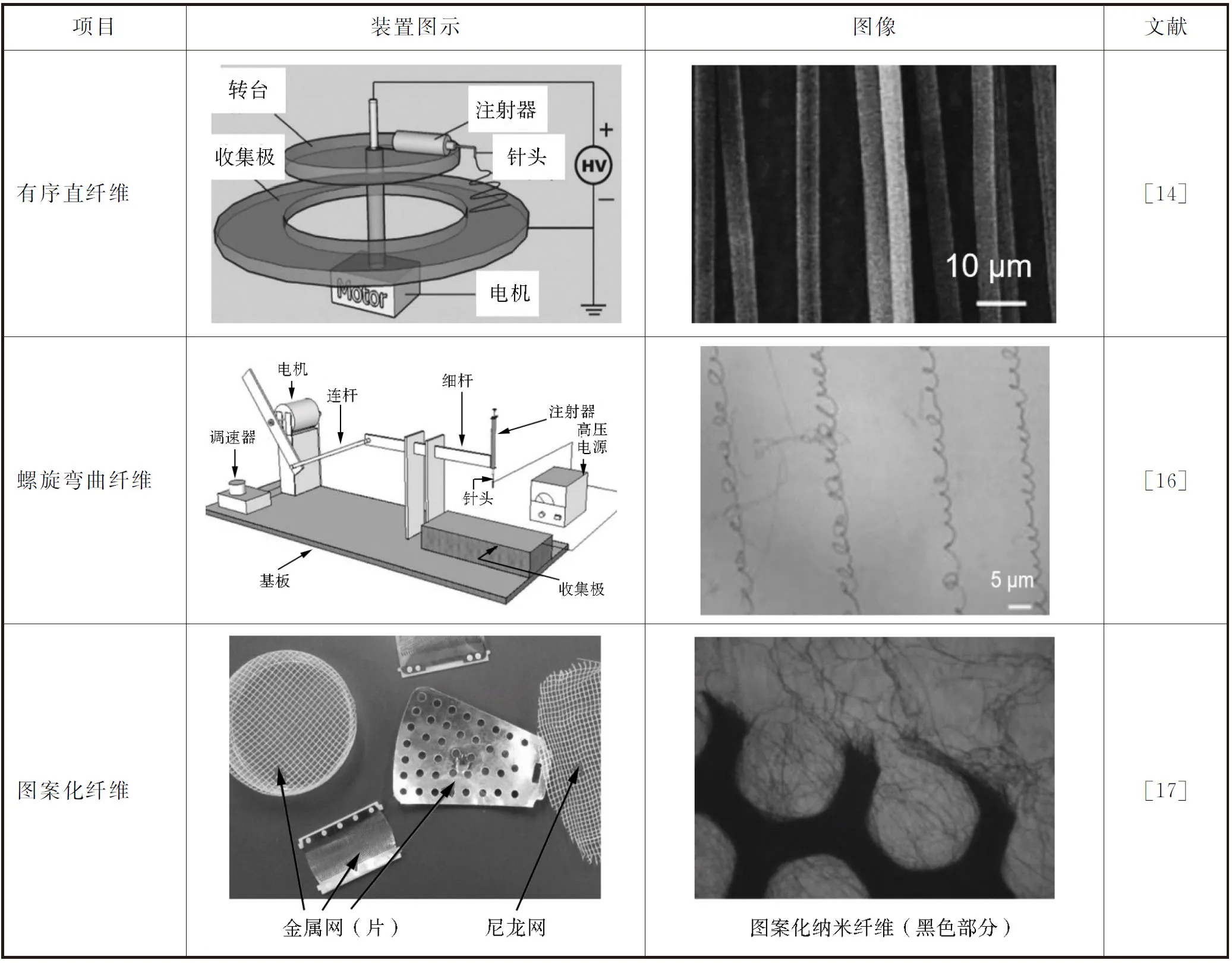

纳米纤维的调控制备一直是电纺技术研究的热点问题.涉及到的纳米纤维形貌主要集中在有序直纤维(可扩展到交叉排列纤维)、螺旋状弯曲纤维、图案化纤维三大类,如表2所示.除了上述三种,还有其他几种纳米纤维形貌也得到了充分研究,例如纤维带、同轴纤维和中空纤维等,如图3所示.

表2 同形式的纳米线制备代表方法

2.1 有序直纤维

Li等[14]针对有序直纤维的制备,发明了离心电纺装置.该装置包括上下两层结构:上层为可由电机带动旋转的转台;下层为环状分布式收集极.在纺丝过程中,把带针头的注射器固定在转台上,设置电机转速,即可计算出针头处的线速度.此方法不但可制备高度有序排布的直纤维,而且还可制备交叉式纤维.离心力代替部分电场力,可大幅降低纺丝电压,在2.8 kV至3 kV时,即能制备微纳米纤维.此纺丝技术与近场电纺[15]技术有异曲同工之妙.

2.2 螺旋弯曲纤维

Sun等[16]针对螺旋状弯曲纳米纤维的制备,发明了一种喷头往复运动纺丝装置.通过电机带动曲轴连杆从而实现针头的周期性直线往返运动.通过控制电机的转速可实现不同形貌的弯曲纳米纤维的制备.利用此法制备的纤维形貌或者弯曲度主要取决于纤维纵向落下速度(运动轨迹)和横向运动速度(伸缩杆带动针头的运动轨迹)的合成.当横向运动速度占绝对优势时,纤维呈近直线分布;当二者相当时,纤维呈螺旋弯曲状分布;当横向运动速度较小时,纤维呈无序分布.关于针头线速度和纤维形貌的量化关系仍需进一步研究.

2.3 图案化纤维

龙云泽等[17]针对图案化纳米纤维的制备,改进了纳米纤维的收集装置.传统电纺装置一般是块状或者片状电极(例如,铝箔).如果用不同形状的金属网格或者绝缘尼龙网作为收集极,则可改变纺丝过程中电场的分布,从而制备出不同图案化的纳米纤维.当接地的金属网格作纤维收集极时,利用其对电场的“汇聚”作用,更多的纤维会集中到楞边框上,较少的纤维集中到网格间隙内.若用绝缘的尼龙网作收集材料,则其底下必须垫一块接地金属.利用绝缘材料对电场的“排斥”作用,可使更多的纤维沉积到网格间隙,而较少的材料沉积在楞边框.通过此种方法可实现特殊图案化纳米纤维的制备.

2.4 纳米带

纳米带因其扁平化结构,致使其横向宽度超过纳米尺度,所以,有时又被称为微带.Tao等[18]在研究聚合物分子量和浓度对电纺产物影响的时候,成功制备出了微带结构,如图3(a)所示.他们以分子量9 500-155 000之间的聚乙烯醇(PVA)的水溶液为研究对象.当使用分子量为18 000的PVA纺丝时,随着纺丝液浓度的增加,电纺产物的形貌先后经历球状(质量分数7%)——串珠纤维(质量分数14%,16%)——纳米纤维(质量分数18%,22%)——微带(质量分数24%,27%)一系列不同的纤维结构.所以,微带的制备可以通过对纺丝液浓度的控制来实现.

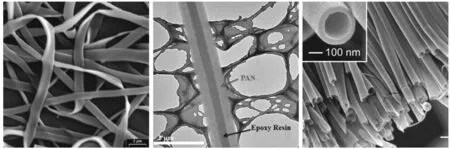

2.5 同轴纤维

同轴纳米纤维属于核壳结构.想要利用电纺技术实现同轴纤维的制备,关键在于纺丝喷头的设计.Ramakrishna团队[19]利用嵌套式结构的复合针头成功制备出了以环氧树脂为芯,聚丙烯腈为壳的同轴纤维,如图3(b)所示.特别需要强调的是,当更换不同纺丝液时,利用同轴静电纺丝技术可制备出更多复合材料纳米纤维.其中,如果对同轴复合纤维的内芯结构进行处理,可获得中空结构的纳米纤维.

2.6 中空纤维

Li等[20]利用内径75 μm或100 μm、外径200 μm的硅毛细管为内层结构和内径450 μm的不锈钢针头为外层结构制备出复合针头,然后内层通重矿物油,外层通聚乙烯吡咯烷酮(PVP)(0.03 g/mL)和Ti(OiPr)4(0.3 g/mL)的乙醇溶液,进行常规电纺.将制得的纤维产物在辛烷中浸泡整夜,除去矿物油.最后,在空气中500℃煅烧1小时,得到中空结构的TiO2纳米纤维,如图3(c)所示.

(a)微带SEM图像 (b)同轴纤维TEM图像 (c)中空纤维SEM图像图3 纳米纤维扩展结构

3 纳米网

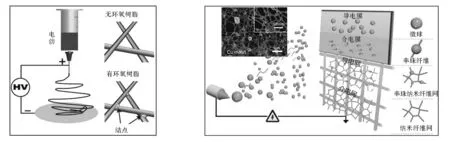

长时间电纺,纤维制品的确会以“膜”的状态存在.但是,利用常规电纺技术制备的纤维网大多都是纳米纤维的简单、随机的机械分布,缺少有效的交联,所以导致其机械性能较差.利用电纺技术实现一步成“网”才能称之为技术突破.针对如何利用电纺实现一步成网的问题,不同课题组分别从实现纤维交联和一步电纺成网的方向进行了深入研究.

3.1 纤维交联

Li等[21]提出所谓“焊点”模式电纺,其创新及关键技术在于用环氧树脂充当黏结剂,经正常电纺过程、热固化之后,能在纤维接触点形成结点,如图4(a)所示.交联程度的影响关键因素是环氧树脂的添加量.他们将聚甲基丙烯酸甲酯(PMMA)溶于质量比1∶1的二甲基甲酰胺和四氢呋喃中,配置成质量分数为10%的纺丝液.通过添加不同含量的环氧树脂发现:当含量较低时,纤维形貌清晰,但是纤维之间呈分离态,未有结点产生;当含量较高时,纤维结构被破坏;只有当环氧树脂与PMMA的质量比在1∶10到1∶5之间时,才能既在纤维搭连处形成结点,又保证纤维结构不被破坏.

3.2 静电喷网

ZHANG S等[22]提出了一种所谓“静电喷网”的新型加工技术,利用该技术可将高分子材料制备成网状结构,如图4(b)所示.该技术原理是在高压静电作用下,通过对收集装置的选择设计,实现从泰勒锥到纺丝液滴过程(喷射、悬浮、变形和相分离)的精确控制,从而完成纳米网络结构的自组装.其关键技术是能够耦合诱导电场分布的收集极设计和纺丝液的配置.前者通过导体材料和介电材料的选择以及平面或网格状形状的设计实现;后者通过选用高分子量聚合物配置成浓度(质量分数1%-3%)远小于普通纺丝液浓度的操作来实现.图4(b)中的插图为利用该技术,以铜网作为收集极收集到的聚偏氟乙烯(PVDF)纳米纤维网状结构图像.

(a)无和有环氧树脂添加时的电纺纤维对比 (b) 静电喷网示意图及制备纳米网状结构的SEM图像

通过加入适量环氧树脂后得到的电纺产物可将单独的纤维交联成网状.静电喷网与纳米纤维串珠的控制制备具有一定相似之处,但是,利用静电技术实现对纳米二维网格的直接制备更具挑战性和现实意义.仅从其形貌分析即可得出:纳米网在结构稳定性和过滤性能等方面,相比于纳米纤维、串珠纤维更具优势.

4 纳米纤维体

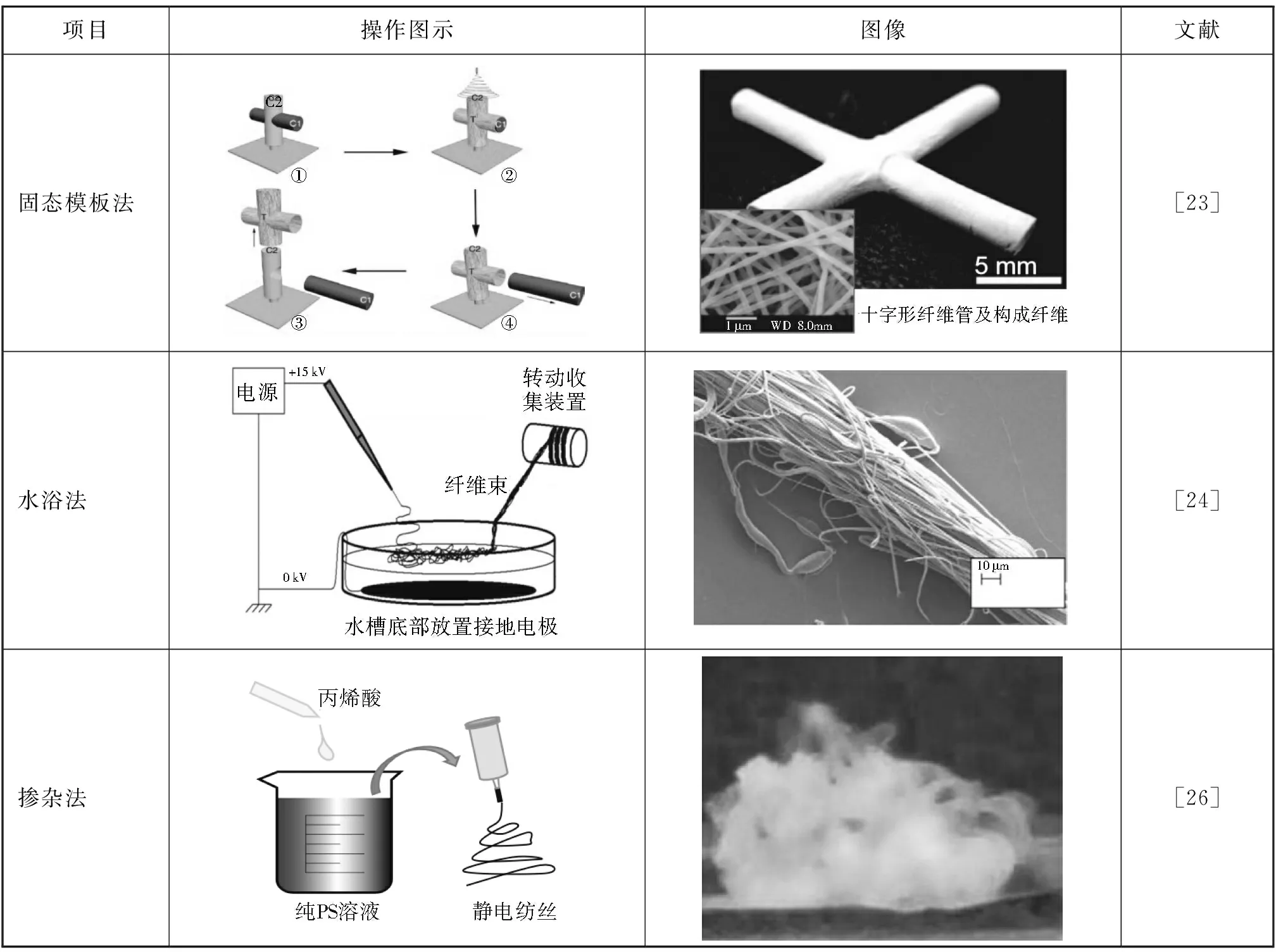

纳米纤维体一般是以纳米纤维的自组装形式组成的具有宏观尺寸的三维结构.严格意义上来说,它也算纳米线初级产物.但是,如何将纳米线聚合成“膜”,升级到纤维成“体”呢.有关纤维体的制备方法大体可分为三类:固态模板法、水浴法和掺杂法,如表3所示.

4.1 固态模板法

选择具有特殊形状的收集极来辅助完成三维纳米纤维体制备是最常见,也是最简便的方法.Zhang等[23]利用不同形状的组合管道为收集极,成功制备出了纳米纤维管道.他们的操作流程是先将电纺纳米纤维沉积在固态模板表面,待纤维固化后,然后将固态模板抽取出来.制备原理是借助收集极实现对电场的改变从而影响纳米纤维的沉积位置.调控因素包括纺丝电压、纺丝距离、辅助模板形状、纺丝液配比、供液速率、纺丝环境温湿度等.表3中利用固态模板法制备的纤维体构成纤维是通过电纺聚己内酯(PCL)和D,L-聚乳酸(PDLLA)的二甲基甲酰胺(DMF)和四氢呋喃(THF)纺丝液而成.这些都为三维纳米纤维结构的制备单项研究提供了研究方向.

4.2 水浴法

Smit等[24]打破固态模板辅助收集的模式,发明了水浴法,即将一块金属板放于盛水的水槽内,其他条件参照传统电纺操作.纺丝过程中,待纤维沉积在槽内后,然后打捞起一段,利用转动的收集装置,实现连续纤维束的收集.通过此法可制备出PVDF、聚醋酸乙烯酯(PVAc)、聚丙烯腈(PAN)等聚合物材料的纤维束结构(表3中利用水浴法制备的纤维束材质是PVDF).但是,由于此法的局限性,当用水辅助收集的时候,不可用于水溶性聚合物纤维束的制备.提及水浴捞丝,就不得不提其升级版,即Teo等[25]利用双层放置的容器,实现了漩涡辅助收集.事实证明,升级后的水浴法制备出的纤维束有序度更高.

4.3 掺杂法

Sun等[26]通过向纯聚合物溶液中掺杂丙烯酸、硫酸铁等一系列物质,实现了聚苯乙烯(PS)纳米纤维体的制备.其制备原理是添加物的掺入,增加了原纺丝液的电导率,从而使电纺纤维产物更易从二维纤维膜向三维纤维体转变.进一步研究表明,掺杂后的纺丝液在相同条件下制备出的纳米纤维直径更小(由原5 μm-6 μm减小到1 μm-2 μm),在短时间内自组装纤维体高度可达10 cm以上,纺丝结束后,更容易从收集极上剥离下来.表3中利用掺杂法制备的纳米纤维体构成纤维是添加丙烯酸的聚苯乙烯(PS)(掺杂质量比,丙烯酸∶聚苯乙烯(PS)为0.05∶1).

表3 不同形式的纳米纤维体制备代表方法

三维纳米纤维结构,由于其更大的孔隙率及空间支撑结构,其应用主要集中在超级电容器的制备、生物组织工程细胞培养支架、人造血管、人工肌肉等领域.针对不同的应用需求,在制备过程中,还需对三维纳米纤维结构的某一或某些性能进行强化.例如,人工肌肉,要求材料兼具生物相容性、优良的力学拉伸性等.随着纤维体应用领域的不断拓展,对电纺纳米纤维的材料和性能都需进一步开发和提升.

5 结语

随着认识和研究的深入,电纺已经不能仅仅只被当作制备纳米纤维的技术了.本文从电纺技术的直接初生产物入手,根据产物的维数,分别从纳米微球、纳米线、纳米网和纳米纤维体四个层面进行论述,总结了具有代表性的制备方法和基于各自纤维形态而产生的主要应用.最初只被当作电纺“副产品”的不同的纤维形态,现如今已在不同应用领域展现出巨大的应用价值.例如:微球(纳米串珠)在药物缓释中的应用;螺旋弯曲纤维在柔性可拉伸电子器件中的应用;纳米网在过滤及机械稳定性上表现出的优良性能;纤维体在生物组织细胞培养中的应用等.

随着在微观领域的继续研究和微纳机电系统的日渐成熟,人们对微观量的控制会更加精确.正是因为对微电场的精确控制,才能将电纺一步成网的技术变成现实.可以展望,随着对其他电纺影响因素的精确控制,甚至精确梯度控制,将来会有更多不同形貌的电纺产物产生,而基于电纺产物形貌的应用也会得到极大扩展或性能提升.