Smith-RBF-PID 在锻造操作机大车行走速度控制系统中的研究

苗荣霞 , 刘鑫森 , 杨 婧 , 王 磊

(西安工业大学电子信息工程学院,陕西 西安 710000)

0 引言

锻造操作机是现代锻造生产中的重要辅助装备,可以和锻造液压机实现联动作业,实现锻造加工的自动化,能够极大地提高锻造加工的生产效率和锻件的质量[1-2]。为确保锻造操作机在运行过程中的稳定性,提高锻造操作机速度控制的精度尤为重要。

目前,大车行走机构多采用电液比例伺服控制系统,但由于电液比例伺服系统的相位滞后、非线性以及锻造操作机具有运动惯量大、负载大、精度高等特点,会导致控制过程表现为纯滞后[3-4]。采用传统的PID 控制算法难以对其速度进行精准控制,随着智能控制的发展,不断有学者将智能算法与PID 相结合应用到锻造操作机控制系统中,例如模糊PID 以及BP 神经网络PID。但模糊PID 控制需要控制经验或相关专家的知识,实现自适应控制较为困难;BP 神经网络是一种全局逼近网络,学习速度慢,难以满足锻造操作机大车行走速度控制系统实时控制的要求[5-8]。

因此,本文针对锻造操作机控制系统的非线性、时滞性以及实时性等特点,提出锻造操作机大车行走速度控制系统基于RBF-Smith-PID 的控制方法,以期提高速度控制效果,并进行仿真比较验证。

1 系统模型建立

1.1 锻造操作机大车行走机构介绍

大车行走机构的车体用于承担机身以及被夹持锻件的重量,其前进与后退通过另一部分行走机构来实现。操作机行走机构通过改变变量泵斜盘角来控制供给液压马达的流量,以此来改变液压马达的转速,从而调节锻造操作机大车行走的速度[9]。系统结构如图1 所示。

图1 锻造操作机大车行走调速系统结构框图

1.2 泵控液压马达数学模型

1)变量泵的排量方程为:

式中,Dp为变量泵的排量(m3·rad-1);Kp为变量泵的排量梯度(m3·rad-2);rp为变量泵变量机构摆角(rad)。

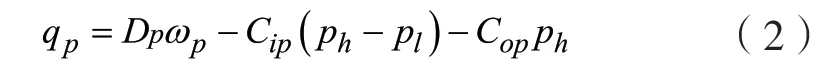

2)变量泵的流量方程:

式中,qp为变量泵的输出流量(m3·s-1);ωp为变量泵的角速度(rad·s-1);Cip为变量泵的内泄露系数(m3·(Pa·s)-1);ph为高压管道油液压力(Pa);pl为低压管道油液压力(Pa);Cop为变量泵的外泄漏系数(m3·(Pa·s)-1)。

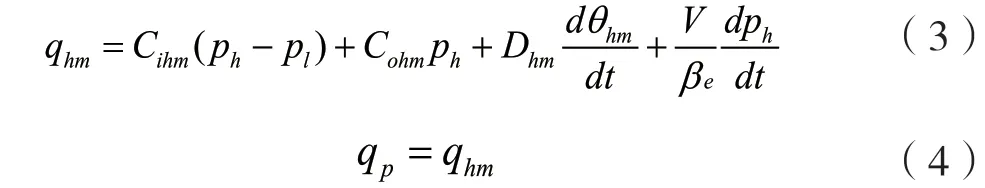

3)液压马达高压腔的流量连续方程:

式中,qhm为液压马达的输出流量(m3·s-1);Cihm为液压马达内泄漏系数(m3·(Pa·s)-1);Cohm为液压马达外泄漏系数(m3·(Pa·s)-1);Dhm为液压马达的排量(m3·rad-1);θhm为液压马达轴转角(rad);V为一根管道的总容积(m3);βe为工作介质的等效体积弹性模量(N·m-2)。

4)液压马达和负载的力矩平衡方程:

式中,Jhm为液压马达轴上的转动惯量,包括负载折算到马达轴上的惯量(kg·m2);Bhm为液压马达以及负载的总效黏性阻尼系数(N·m·s·rad-1);G为负载等效弹性刚度(N·m·rad-1);TL为作用在马达轴上的任意外负载力矩(N·m)。

1.3 泵控液压马达传递函数

对式(1)~(5)的增量方程进行拉氏变换,得到式(6)~(9):

式中,Kqp为变量泵的流量增益(m3·s-1);Cap为变量泵的总泄露系数(m3·(Pa·s)-1)

式中,Cahm为液压马达的总泄露系数(m3·(Pa·s)-1)。

由式(6)~(9)解得泵控液压马达系统的传递函数:

式中,C a为变量泵和液压马达的总泄露系数(m3·(Pa·s)-1)。

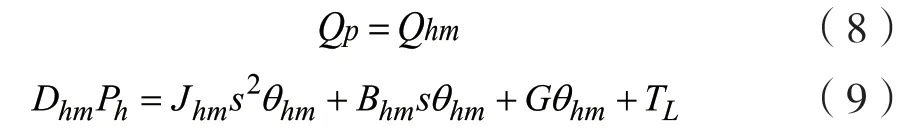

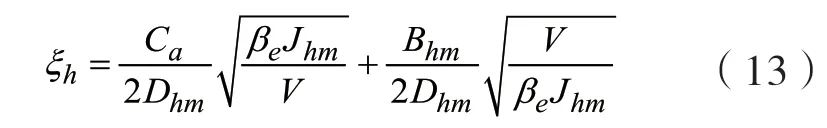

式中,ωh为液压固有频率(rad·s-1),即:

ξh为液压阻尼比,即:

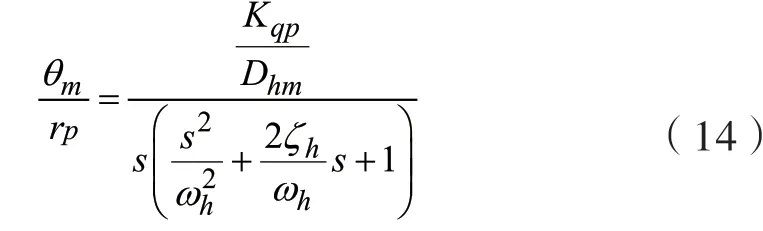

液压马达轴转角对变量泵变量机构摆角的传递函数为:

液压马达轴转角对作用在马达轴上的任意外负载力矩的传递函数为:

1.4 系统传递函数

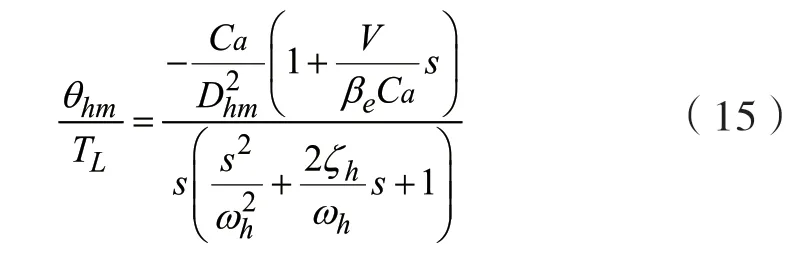

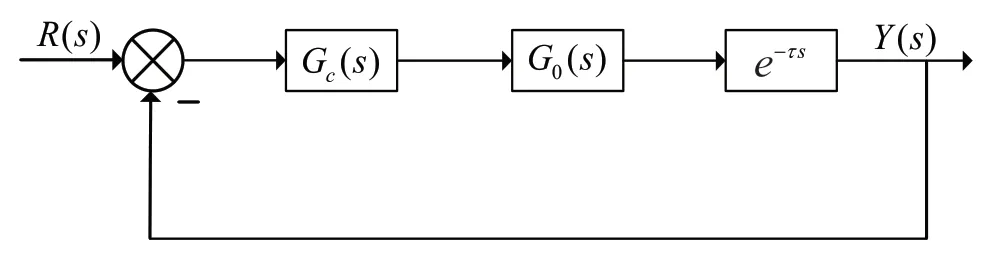

一般情况下,由于变量伺服机构的惯性很小,液压缸负载的固有频率很高,因此,阀控液压缸可以看成积分环节。考虑到锻造操作机控制系统的延迟特性,则系统的开环传递函数如式(16):

式中,Ks为积分放大器增益;Kr为液压缸位移和变量泵斜盘摆角之间的比例系数;Kv为转速传感器增益;Kx为位移传感器增益;Kbv为比例方向阀增益系数;Ap为液压缸活塞有效作用面积;Kq比例控制阀在稳态工作点附近的流量增益;τ为延迟时间。

2 Smith-RBF-PID控制

2.1 Smith预估控制

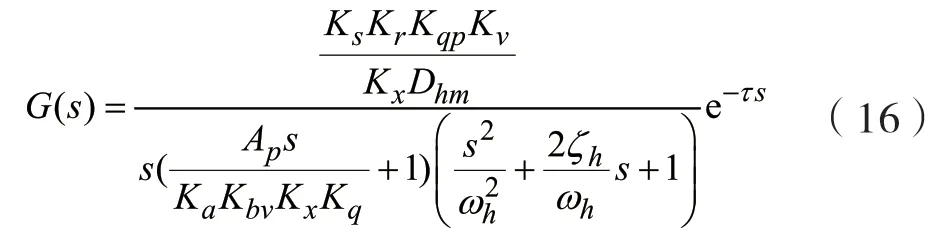

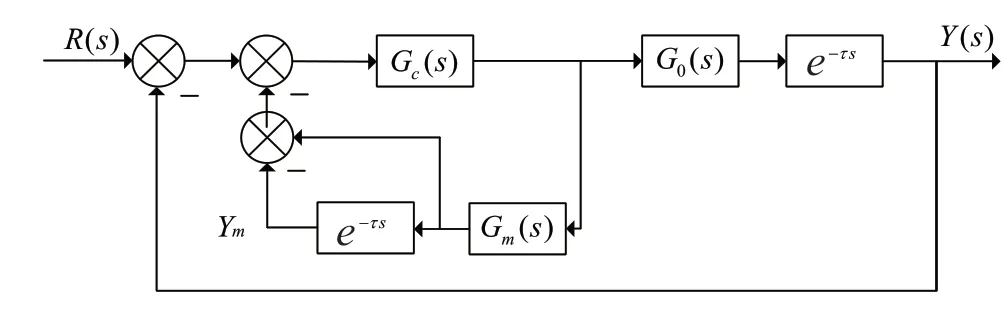

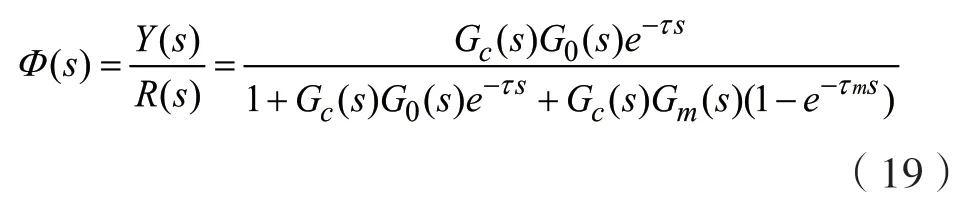

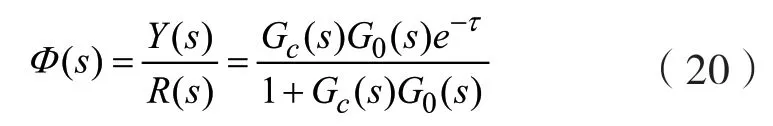

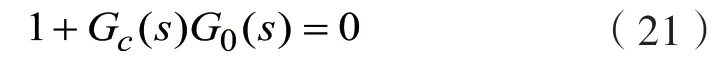

锻造操作机控制系统存在纯滞后环节,而Smith预估补偿控制可以很好地解决系统动态响应的问题。图2 中控制器的传递函数为Gc(s),锻造操作机大车行走调速系统的传递函数为G0(s)e-τs,其中e-τs为被控对象纯滞后环节的传递函数[10-11]。

图2 带有延迟环节的单回路控制系统

其闭环传递函数为:

其特征方程为:

特征方程中包含纯延迟环节,如果τ足够大,将导致系统不稳定。针对这种问题,史密斯构造了Smith 预估控制系统,控制框图如图3 所示。

图3 Smith 预估控制系统

其闭环传递函数为:

其特征方程为:

可以看出特征方程中不包含纯延迟环节,能够提高锻造操作机大车行走的速度控制精度。但模型如果不精确,则控制效果可能不佳,因此,本文结合RBF-PID 算法提高控制系统数学模型的精确性,以提高控制精度。

2.2 RBF-PID控制器

由于Smith 预估补偿控制需要精确的数学模型,并保证锻造操作机在作业时的稳定性以及实时响应性;而RBF 神经网络具有局部逼近能力,可以通过在线自整定PID 参数实现最优的非线性组合,从而解决上述的问题,故将RBF-PID 算法与Smith 预估补偿控制相结合[12-14]。

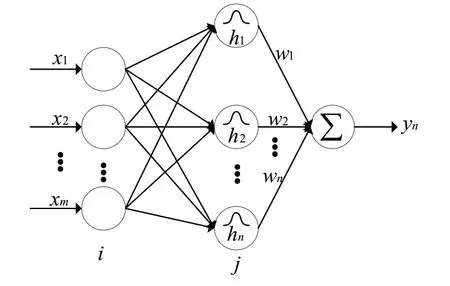

2.2.1 RBF神经网络模型

RBF 神经网络结构如图4 所示。RBF 网络是能够逼近任意非线性函数,且具有最佳逼近及克服局部极小值问题性能的前向网络。隐含层通过采用高斯基函数作为激活函数,实现了非线性问题的线性化,并且输出层是线性的,从而加快了学习速度,满足锻造操作机实时性的控制要求[15-16]。

图4 RBF 神经网络结构

设定RBF 神经网络为m-n-1 结构,其中输入向量;径向基向量 ;高斯基函数hj为:

定义辨识器的性能指标函数为:

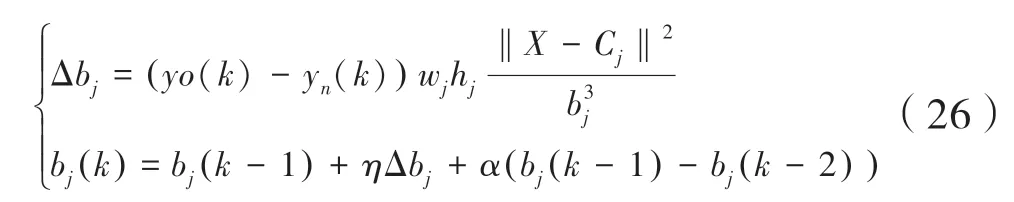

由梯度下降法计算出每个网络参数学习迭代的输出权重为:

节点基宽参数为:

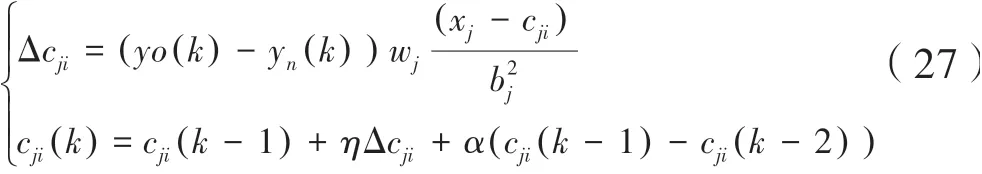

节点中心向量为:

式中,η为学习速率,α为动量因子。

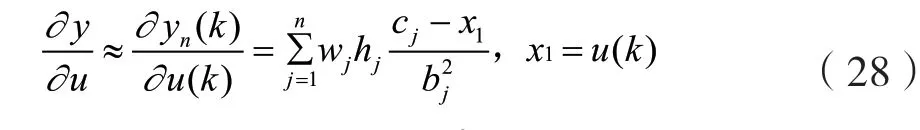

锻造操作机控制系统的雅可比信息为:

2.2.2 RBF 神经网络优化PID参数

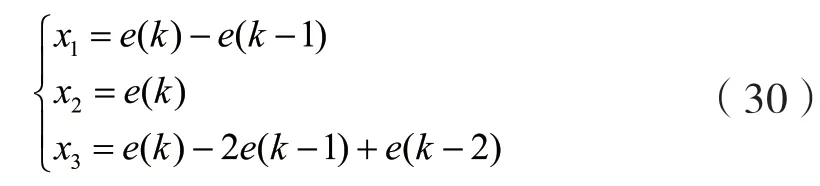

采用增量式PID控制器,定义控制误差为:

式中,r(k)和y(k)分别为锻造操作机大车行走的设定速度和实际速度。

PID 控制器的输入为:

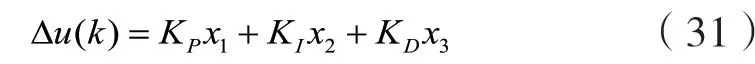

控制算法的输出为:

引入输入误差平方函数作为PID参数的整定指标:

使用梯度下降法对PID控制参数进行调整:

其中,锻造操作机控制系统的雅可比信息可通过神经网络辨识获得。

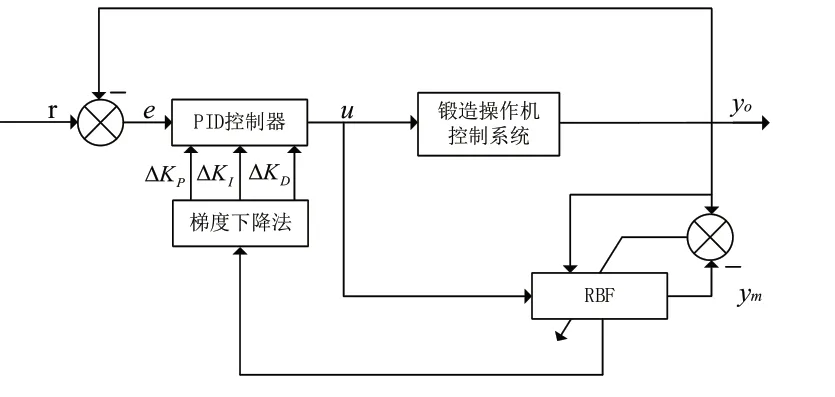

基于RBF-PID的控制结构如图5 所示。

图5 RBF-PID 控制结构

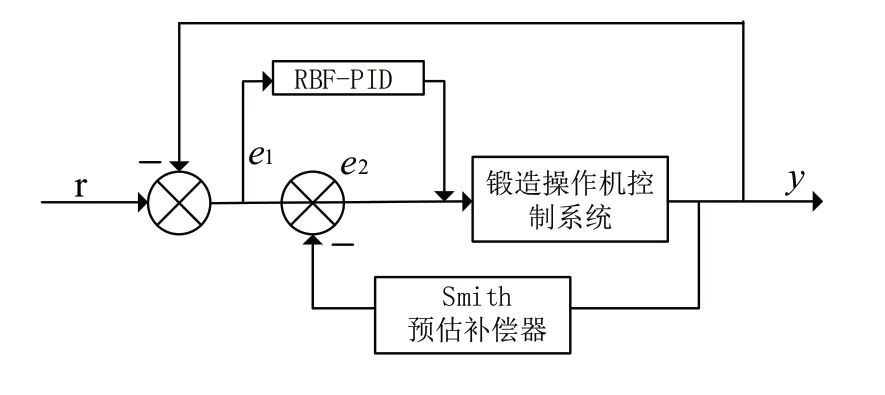

2.3 Smith-RBF-PID控制

通过上述的分析,得到如图6所示的Smith-RBFPID 控制结构。Smith 预估补偿器可以很好地解决系统滞后的问题,再结合径向基函数神经网络不依赖于精确的数学模型且可以动态调整系统的PID参数的特性,共同作用,以解决锻造操作机大车行走调速系统的时滞性和非线性问题,提高控制精度及稳定性。

图6 Smith-RBF-PID控制结构

3 仿真结果分析

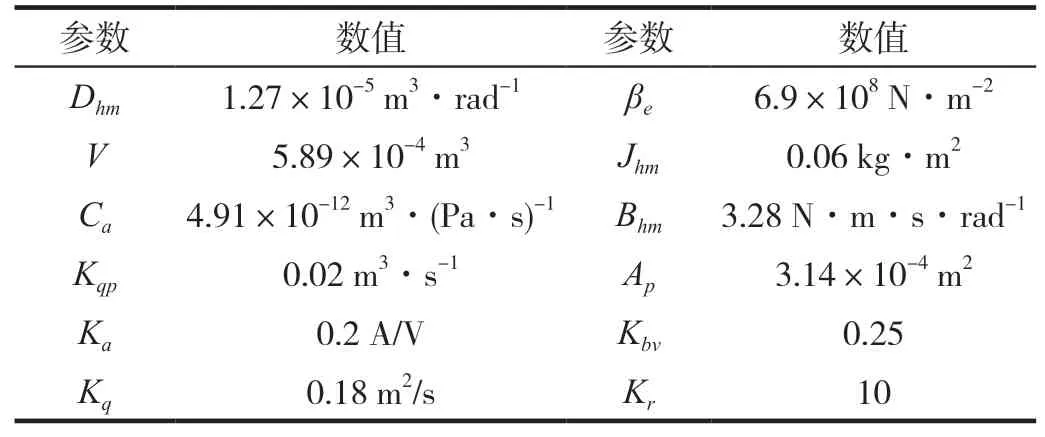

相关参数设定如表1 所示。

表1 仿真参数

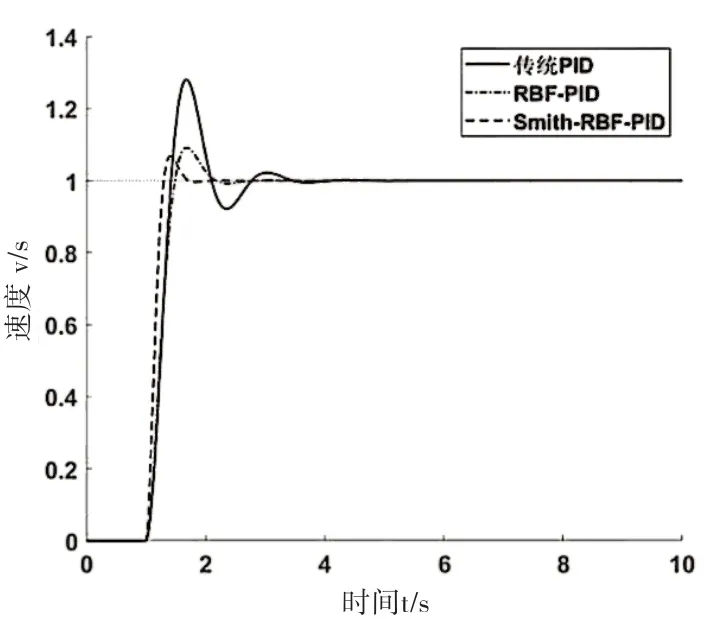

假设没有外负载干扰,根据操作机调速系统的传递函数,通过Simulink 对其在三种PID 控制方式下进行仿真。仿真结果如图7 所示。

图7 三种控制算法作用下的单位阶跃响应曲线

由图7 可得:采用传统PID 控制方式产生较大的超调量,系统在4.13 s 时才达到稳定。采用RBF-PID控制,大幅度降低了其超调量以及调节时间,并且系统在2.8 s 时就可以达到稳定,但仍存在震荡,且滞后较大。采用Smith-RBF-PID 控制,提高了锻造操作机启动的响应速度。综合比对,Smith-RBF-PID 在超调量、调节时间上都优于前两者,控制效果最佳。

4 结论

本文根据锻造操作机控制系统的滞后性、非线性以及实时性等特点,首先建立锻造操作机大车行走机构调速的理论模型。其次,采用Smith预估器解决系统的滞后性问题,再结合RBF-PID 控制,克服了Smith需要精确模型的问题,又能不断修正PID 参数,满足其实时性的要求,确定了Smith 预估器与径向基函数神经网络相结合的控制策略。最后,通过与多种控制方法进行仿真对比,结果表明,Smith-RBF-PID 控制在响应时间、超调量、调节时间以及缓解震荡上都具有一定的优势,提高了系统的鲁棒性及控制精度。