等效塑性应变分析在解决机油滤清器罐体破裂问题中的应用

吴宇波,陈阳

(上海新动力汽车科技股份有限公司,上海 200438)

0 前言

随着国六排放法规的实施与车辆动力性能的增强,汽车发动机爆发压力和气缸内燃烧温度大幅度上升,这对发动机活塞材料提出了新的挑战。传统的铸铝活塞在高爆发压力和高燃烧温度下,机械强度下降,容易发生熔顶、开裂等失效故障。为了避免活塞失效,越来越多的发动机采用锻钢活塞,以提高活塞的机械性能,避免活塞产生失效故障。

虽然锻钢活塞具有高弹性模量、优良而稳定的高温性能和较低的线膨胀系数等优点[1],但需要有更多的机油进行冷却。通常,相对于铸铝活塞,锻钢活塞的冷却机油流量增加了60%~70%,因此对发动机机油泵的性能要求更高。当发动机在冷态启动时,锻钢活塞发动机的机油压力高于铸铝活塞发动机的机油压力,导致机油滤清器罐体破裂失效的风险增加。在发动机开发阶段,应评估和验证冷态启动时高机油压力条件下的机油滤清器罐体的可靠性。当对机油滤清器罐体同时加载振动载荷和机油压力载荷时,常规的材料强度分析方法往往不能得出正确的计算分析结果,因此需要采用其他分析方法对机油滤清器罐体强度进行分析。

1 概述

1.1 发动机技术指标

某型号天然气发动机在开发过程中,首次采用锻钢活塞设计,设计时加大了机油泵冷却机油流量。该型发动机的主要技术参数见表1。

表1 某型天然气发动机的主要技术参数

表2 发动机冷热冲击试验规范参数

1.2 机油滤清器罐体破裂故障

机油滤清器罐体是薄壁金属板材,通过落料、多次冲压拉伸、修边等多种工艺制造而成。机油滤清器是发动机上的重要零部件,其作用是过滤发动机机油中的各种杂质,维持机油清洁,延长机油使用寿命,确保发动机各摩擦副零件正常工作,使发动机持续、稳定、可靠地运行。

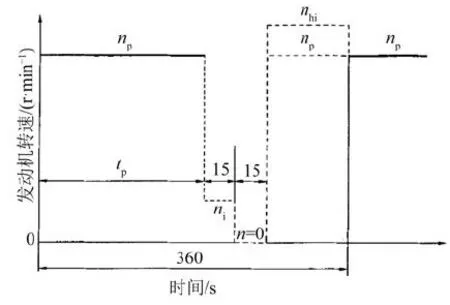

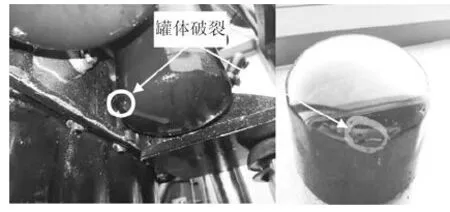

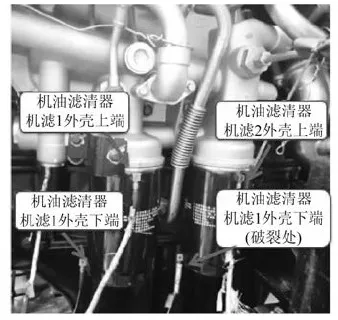

发动机冷热冲击试验规范参数如表2所示。发动机冷热冲击试验工况如图1所示。在进行发动机冷热冲击试验时,多次出现机油滤清器在使用40~70 h后发生罐体破裂的故障,破裂位置均位于罐体下端区域,如图2所示。

图1 发动机冷热冲击试验测试工况

图2 机油滤清器罐体破裂的情况

2 故障分析

该款机油滤清器已经大批量应用于多种型号的发动机上,但此故障为首次发生,因此初步判断此次罐体破裂与发动机的应用边界差异有关,主要体现为罐体振动载荷的差异和最大机油压力的差异。虽然机油滤清器在开发阶段初期要分别进行液压脉冲疲劳试验和振动疲劳试验,但受到设计验证条件限制,无法在压力脉冲和振动负载两种因素同时作用下开展罐体强度的设计验证。针对机油滤清器在冷热冲击试验中罐体破裂问题,采用台架试验与仿真计算相结合的方式,分析了不同边界条件对机油滤清器罐体的结构强度和罐体破裂的影响,确定罐体破裂的根本原因,并对改进措施进行仿真验证。

在仿真计算前,需测量罐体内的机油压力和罐体振动负荷,并作为边界条件用于罐体强度计算。

2.1 机油压力变化对比

发动机机油压力与发动机转速、机油温度、机油泵流量有关。对于齿轮驱动的机油泵,发动机转速越高,机油压力越大;发动机机油温度越低,机油粘度越高,机油压力越大;机油泵流量越大,机油压力越大。在进行发动机冷热冲击试验过程中,试验工况每6 min循环1次,发动机转速在600~2 100 r/min范围内循环变化,发动机冷却温度在38~105 ℃范围内循环变化,发动机机油温度控制在62~95 ℃,机油压力随着试验工况循环变化。

在研制开发该款发动机时,因为锻钢活塞的冷却需求,机油泵设计流量从165 L/min提升至200 L/min,发动机冷热冲击试验过程中的最高机油压力为640 kPa,比相同试验条件下同系列铸铝活塞发动机(机油泵流量未做提升设计)的机油压力高约100 kPa,因此机油滤清器罐体破裂的风险加大。锻钢活塞发动机冷热冲击试验时的机油压力情况如图3所示。同系列铸铝活塞发动机冷热冲击试验时的机油压力情况如图4所示。

图3 锻钢活塞发动机的冷热冲击试验

图4 同系列铸铝活塞发动机的冷热冲击试验

2.2 机油滤清器台架振动测试

机油滤清器安装在发动机上,随着发动机的运行而发生振动。通过模态分析,机油滤清器模态满足最大自振频率要求,无共振风险。但是,当罐体表面的振动载荷过大时,其应力超过了罐体材料应许应力,罐体则会发生破裂漏油故障。因此,机油滤清器振动载荷过大,也是造成机油滤清器罐体破裂的潜在原因之一。该款机油滤清器的设计允许振动冲击为任何方向不超过10.00g(g为重力加速度,下同)。通过机油滤清器台架振动测试发现,罐体破裂处的最大振动冲击为8.12g,接近于设计限值,罐体破裂的风险较大。机油滤清器台架振动测试的测点分布如图5所示。冷热冲击工况下机油滤清器各测点振动的测试结果如表3所示。

图5 机油滤清器振动测点

表3 各测点的振动测量结果

3 仿真计算分析

3.1 等效塑性应变

常规材料强度分析方法是基于测量零件的振动载荷或压力载荷,通过计算材料的米塞斯应力和疲劳安全系数,与材料强度进行比较,从而判断材料强度是否满足使用要求。但是如果零件在制造过程中经过多次塑性变型,且在实际使用中同时受到多种载荷影响,这时常规方法往往无法得出正确的分析结果,因此需要采用其他计算分析方法进行验证。

对机油滤清器罐体强度进行仿真分析时,采用了等效塑性应变的分析方法。材料经强化后屈服面的位置计算可借鉴等效应力的第4强度理论计算方法,只需将应力改成应变即可。通常在试验中得到的是材料单向拉伸时的弹性和塑性应力-应变曲线,而在实际情况中,结构的应力状态往往是空间应力,应力屈服时也是空间屈服。通过计算等效塑性应变可找到塑性屈服后应变状态对应的等效应力和此时的空间应力状态[2]。对于零件的低周疲劳失效和零件多次塑性拉伸成型后出现的疲劳断裂,可通过对等效塑性应变的分析找到问题的根源。

3.2 模型构建

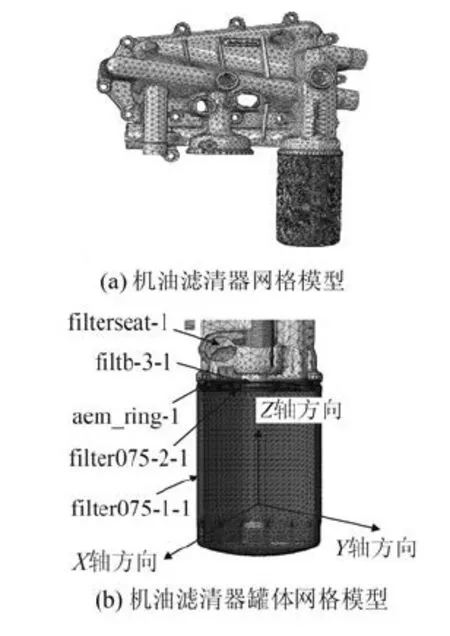

利用Hypermesh软件绘制网格,并根据机油滤清器结构状态,采用ABAQUS软件对机油滤清器结构建模并进行等效塑性应变分析计算。利用Hypermesh软件绘制的网格数据见表4,网格模型如图6所示。ABAQUS软件具有多种材料数据库,能够模拟许多工程材料的性能,并能够模拟任何的单元几何形态。ABAQUS软件不仅可以模拟很多结构问题,而且可以模拟各类工程领域的问题[3]。

表4 机油滤清器仿真计算网格数据

图6 机油滤清器计算网格模型

3.3 边界参数

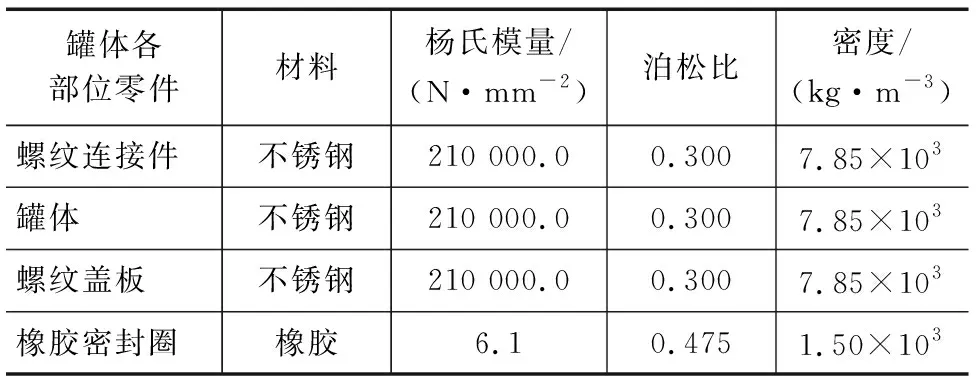

对于机油滤清器仿真计算的边界参数包括材料属性、质量、振动加速度、机油压力、机油滤清器罐体壁厚等,具体材料属性见表5。罐体结构为圆周对称结构,计算时罐体X轴、Y轴和Z轴方向重力加速度采用实测数据中最具破坏性的测试结果,并设定振动安全系数为1.2,最终罐体计算时X轴方向和Y轴方向最大加速度确定为10.00g,Z轴方向最大加速度确定为7.40g。该机油滤清器仿真计算边界参数见表6。

表5 机油滤清器罐体材料属性

表6 仿真计算边界参数

3.4 仿真结果与改进方案

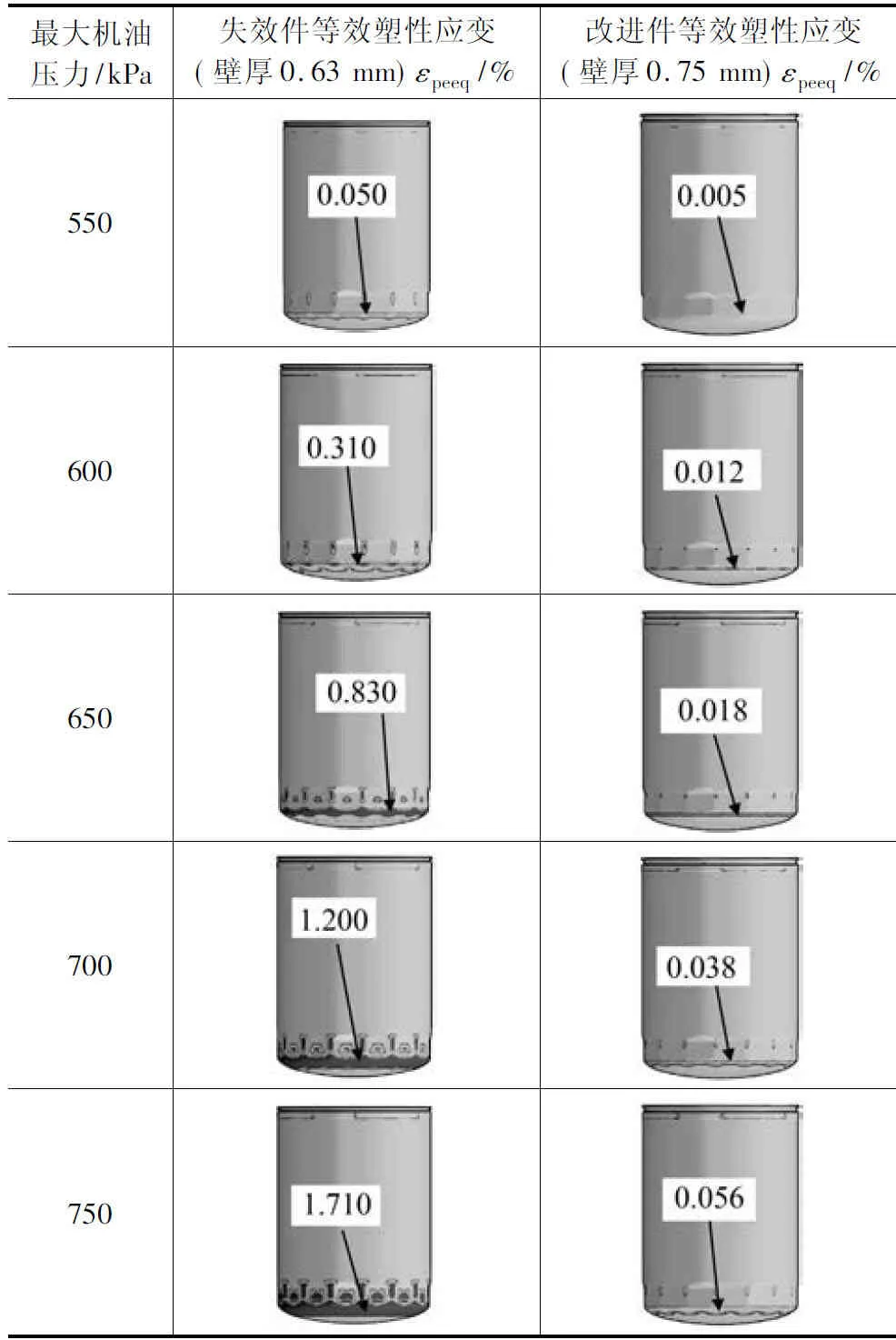

由于机油滤清器罐体是薄壁件,外壳壁厚不足1.00 mm。材料经多次冲压成型后,金属材料发生塑性变形,在振动及机油压力的共同作用下,冷热冲击试验过程中的材料塑性变形会不断积累,导致罐体产生裂纹,裂纹不断扩展最终导致罐体破裂。因此,本研究的仿真计算采用等效塑性应变εpeeq评价的方式对罐体疲劳破裂风险进行分析评价。本研究参考AVL公司等效塑性应变准则进行评价:εpeeq>0.200%,薄壁结构存在疲劳破裂的风险;εpeeq<0.200%,薄壁结构使用安全。

本次仿真计算对象为两种壁厚的机油滤清器罐体,原失效件壁厚为0.63 mm,改进款罐体壁厚为0.75 mm,机油压力范围为550~750 kPa,计算结果见表7。

表7 机油滤清器罐体仿真计算结果

通过对仿真计算结果进行分析,可得出如下结论。

(1)当机油压力低于600 kPa时,壁厚为0.63 mm的机油滤清器罐体和壁厚为0.75 mm的机油滤清器罐体εpeeq均小于0.200%,罐体均安全无破裂风险。

(2)当机油压力达到和超过600 kPa时,壁厚为0.63 mm的机油滤清器罐体εpeeq超过0.200%,存在破裂的风险,机油压力越高,罐体破裂风险越大;壁厚为0.75 mm的机油滤清器罐体εpeeq小于0.200%,罐体安全且无破裂风险。

(3)当机油压力达到750 kPa时,壁厚为0.75 mm的机油滤清器罐体依旧安全无破裂风险。

(4)壁厚为0.63 mm的机油滤清器罐体最容易出现破裂的部位位于罐体下端,与实际破裂的位置基本吻合,计算结果与实际情况相符。

4 改进措施及验证

根据仿真计算结果,壁厚为0.75 mm的机油滤清器罐体在实际使用条件下无破裂风险。将罐体壁厚为0.75 mm的机油滤清器安装在发动机上进行了多轮冷热冲击试验,累计运行时间达到2 000 h,并完成多轮整车耐久考核,均未出现机油滤清器罐体破裂的问题,证明了该改进措施的有效性。

5 结语

当发动机在改进设计时,在新的机油压力条件下,原机油滤清器罐体可能存在强度不足,进而导致罐体破裂。针对此问题,可以通过对罐体进行等效塑性应变分析,计算在新机油压力条件下的机油滤清器罐体强度要求。

针对通过金属材料塑性变形成型制造的机油滤清器类薄壁零件,在进行仿真计算时,可采用等效塑性应变分析,有效评估不同边界条件下薄壁零件的破裂风险,也可以对已破裂失效的薄壁零件进行故障仿真还原,找到问题发生的根本原因,并通过该方法验证改进方案的有效性。