淤浆法制备高黏度羧甲基纤维素钠的工艺研究

王思远,苏慧,徐岩,徐世一

(1.黑龙江中医药大学 药学院,黑龙江 哈尔滨 150040;2.黑龙江中医药大学 实验实训中心,黑龙江 哈尔滨 150040)

羧甲基纤维素钠(sodium carboxymethyl cellulose,CMC) 是植物纤维素经羧甲基化而制成的一种具有醚类结构的高分子衍生物[1],广泛用于日用化工增稠剂、增粘及乳化剂、上浆剂、絮凝剂等[2-9]。CMC的性能和用途主要取决于其取代度(DS)和黏度[10-14]。在印染行业,海藻酸钠增稠剂被用作染料载体[15-16],随着其成本的提升逐步被高黏度CMC产品替代。CMC的制备方法分为以水为介质的水媒法和以有机溶剂为介质的溶媒法[17-18],其中溶媒法又分为捏合法和淤浆法[19]。淤浆法的优势在于原料在高浴比的条件下搅拌可以与碱液或醚化剂充分接触,进行均匀传质和传热,实现均匀碱化和醚化反应,且可通过控制工艺条件生产出不同黏度的高DS产品。

本文以淤浆法制备CMC的方法,研究不同溶剂体系、物料比例、NaOH溶液浓度、碱化时间、醚化温度和时间等制备工艺条件对CMC产品黏度和DS的影响,探索合成可以替代海藻酸钠高黏度高DS产品的最佳工艺条件,也期待能为木质纤维素的利用提供基础。

1 实验部分

1.1 材料与仪器

精制棉,化学纯;氯乙酸、氢氧化钠、乙醇、异丙醇、叔丁醇、硫酸、盐酸、甲基红均为分析纯。

50 L反应釜;NDJ-7黏度计;KS0004电炉;SX2-15高温炉;DF-101S恒温水浴锅。

1.2 实验原理

CMC的制备原理可用下列化学反应方程式表示:

(1)纤维素碱化为碱纤维素

[C6H7O2(OH)2ONa]n+nH2O

(2)氯乙酸转化为氯乙酸钠

(3)碱纤维素与氯乙酸钠反应

[C6H7O2(OH)2OCH2COONa]n+nNaCl

n为每个纤维素葡萄糖环基上取代的羟基的数目。

1.3 实验方法

1.3.1 羧甲基纤维素钠的制备 取一定量精制棉粉碎投入装有异丙醇-叔丁醇溶剂的反应釜,搅拌加入一定比例的氢氧化钠,室温下碱化1 h。之后加入一定比例的氯乙酸,升温到75 ℃ 醚化1.5 h,降温到室温,加盐酸中和后过滤,用乙醇洗涤5次后烘干粉碎,即得到羧甲基木质纤维素钠样品(CMC)。

1.4 分析方法[20]

1.4.1 取代度测定 称取约1.0 g样品置于瓷坩埚中,在电炉上炭化至不冒烟后放入300 ℃高温炉,升温至700 ℃,保温15 min后冷却至200 ℃以下。将样品移入250 mL烧杯内,加100 mL水和50 mL硫酸标准滴定溶液(0.05 mol/L),将烧杯置于电炉上加热,缓缓沸腾10 min,加2滴甲基红指示液(1 g/L),冷却,用氢氧化钠标准滴定溶液滴定至红色刚褪(0.1 mol/L)。

式中cB——样品中羧甲基毫摩尔数,mmol/g;

c1——H2SO4标准滴定溶液的浓度,mol/L;

V1—— H2SO4标准滴定溶液的体积,mL;

C2——NaOH标准滴定溶液的浓度,mol/L;

V2——NaOH标准滴定溶液的体积,mL;

m——样品的质量,g。

1.4.2 黏度的测定 称取5.0 g样品溶解于495.0 g 水配制成质量分数为1%的溶液,恒温水浴至25 ℃后使用黏度计测试溶液黏度。

1.4.3 酸黏比测定 以水和稀H2SO4作为溶剂,分别配制质量分数为1%的样品溶液,在25 ℃下测试溶液黏度。

2 结果与讨论

2.1 溶剂体系的选择

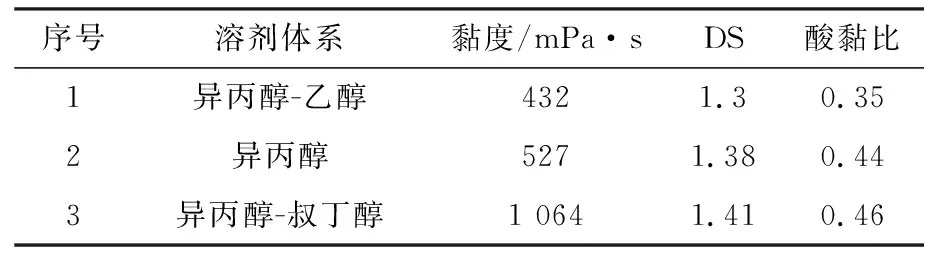

淤浆法相比于传统的捏合法,最大的区别就是其反应体系中相对较高的液固比。纤维素在高浴比的有机溶剂条件下可以通过搅拌与碱液或醚化剂充分接触,传质、传热速率更快且均匀。以上淤浆法的优势都建立在合适的溶剂体系的基础上。我们采用三种不同的溶剂体系[①异丙醇(75%)-乙醇(25%);②异丙醇;③异丙醇(75%)-叔丁醇(25%)]在相同条件下进行实验,结果见表1。相比于纯异丙醇溶剂体系,加入25%乙醇之后体系的溶解能力下降导致物料接触不充分,传质速率也减慢,产品DS下降。产品的分子量随DS下降而下降,导致黏性也一同降低。虽然纯异丙醇成本略高于异丙醇-乙醇,但是异丙醇-乙醇的回收蒸馏较纯异丙醇难,所以纯异丙醇体系比异丙醇-乙醇体系更为适宜。当将叔丁醇加入到异丙醇作为溶剂体系,产品的DS和酸黏比均有所上升,但并不明显。随着叔丁醇加入量的增加,CMC分子之间在体系中逐渐发生交联而是产品的黏度大幅提高,但是产品溶液也会由透明变得浑浊。综上,在制备黏度500 mPa·s左右的CMC可选择纯异丙醇作为溶剂。如果需要制备黏度 ≥ 1 000 mPa·s的CMC则可在异丙醇中加入适量的叔丁醇作为混合溶剂体系。

表1 溶剂体系对CMC黏度和DS的影响Table 1 Effects of solvent system on viscosity and substitution of CMC

2.2 制备工艺条件对产品影响

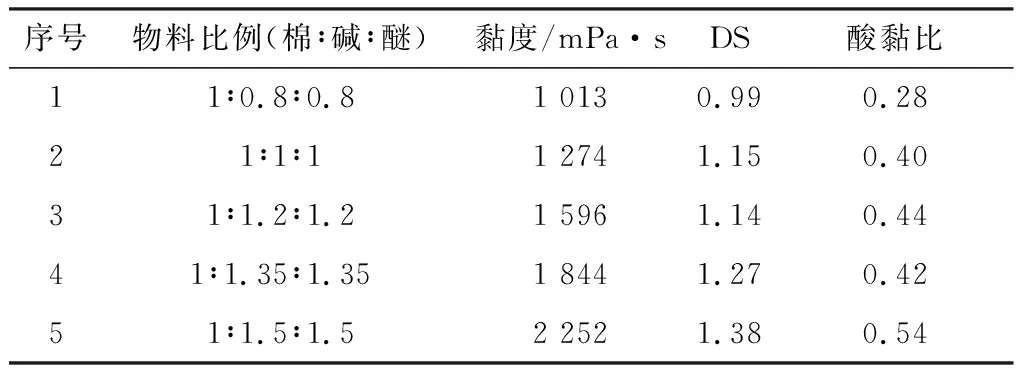

2.2.1 物料比例 原料精制棉,碱化试剂NaOH以及醚化试剂氯乙酸是制备CMC的3种主要物料。3种主要物料的投料比例是我们首要考虑的制备工艺条件。以原料精制棉的用量为基准,相同条件下,不断增加NaOH和氯乙酸的投料比例,使得纤维素与碱化、醚化试剂接触更充分,反应更完全,产品的黏度、DS和酸粘比三项指标均有提高(见表2)。在物料比例为1∶1.5∶1.5,产品指标相对最佳。继续增加试剂的投料比,产品指标没有显著变化,还有少许下降。出于产品质量和试剂利用率的考虑,最佳的物料比例为1∶1.5∶1.5。

表2 物料比例对CMC黏度和DS的影响Table 2 Effects of material proportion on viscosity and substitution of CMC

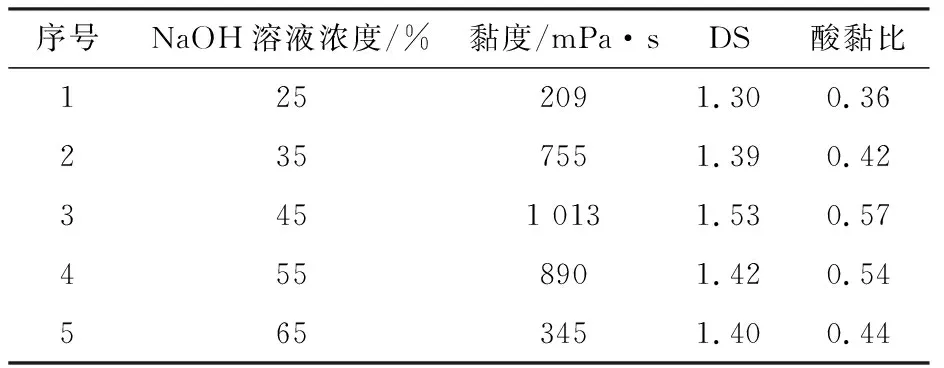

2.2.2 NaOH溶液浓度 碱化和醚化是CMC制备过程中最重要的两个步骤,由纤维素生成羧甲基纤维素钠的第1步就是将其碱化为碱纤维素。高浴比溶剂体系中NaOH的浓度对碱化反应起着至关重要的作用。我们在相同条件下测试不同NaOH溶液浓度(质量分数)进行碱化后对产品的DS和黏度的影响,结果见表3。在较低浓度NaOH溶液(25%,35%)中,大尺寸的水合钠离子和游离羟基无法渗透进纤维的原纤间,导致木质纤维素的结晶区没有打开,碱纤维素也就无法生成[21],故产品取代度、黏度和酸粘比均比较低。随着NaOH溶液浓度的升高,产品的三项指标也有所上升,特别是产品的黏度,使用45%的NaOH溶液所得产品黏度可达1 013 mPa·s。继续提高溶液的浓度,高浓度NaOH会破坏部分木质纤维素的结构,降低了碱液对纤维素的润胀能力,产品的取代度和黏度反而下降。因此选择用45%的NaOH溶液进行碱化最为适宜。

表3 NaOH溶液浓度对CMC黏度和DS的影响Table 3 Effects of NaOH solution concentration on viscosity and substitution of CMC

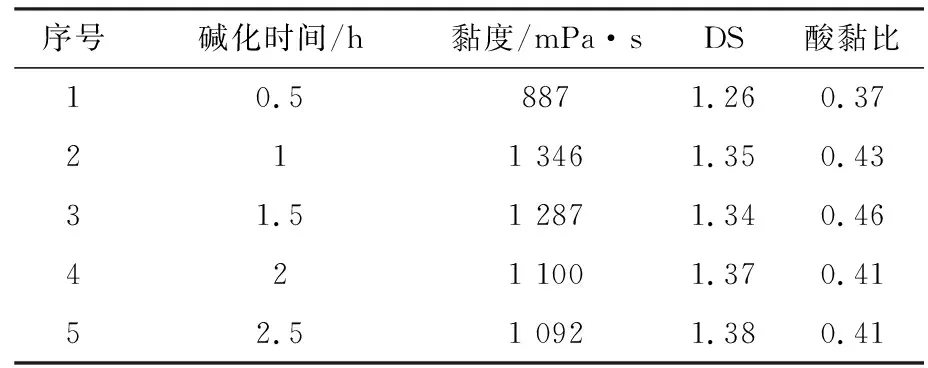

2.2.3 碱化时间 除了NaOH溶液浓度,碱化时间也是决定纤维素碱化为碱纤维素效率的重要因素。由表4可知,碱化时间为0.5 h,纤维素碱化过程明显未进行完全,产品的DS相对较低。碱化时间达到1 h之后,不同的碱化时间对产品的DS影响不大,纤维素碱化过程已基本完成,但对产品的黏度有较大影响。碱化时间过长,导致部分木质纤维素的结构被破坏,产品黏度降低。为了得到高黏度产品,故碱化时间不宜过长,应为1 h,如果需制备低黏度产品,可以延长碱化时间。

表4 碱化时间对CMC黏度和DS的影响Table 4 Effects of time for alkalization on viscosity and substitution of CMC

2.2.4 醚化温度 碱纤维素与氯乙酸钠发生醚化反应即可得到CMC,醚化反应进行的程度也直接影响着产品的质量。我们在不同温度条件下进行醚化反应,结果见表5。当醚化的温度较低(55,65 ℃)时,体系无法供给醚化反应所需的足够能量,碱纤维素没有充分醚化,产品的黏性和DS均较低。当醚化温度升高到一定程度(≥75 ℃),醚化反应所需能量足够。不同的醚化温度对DS的影响较小,均可得到高取代度的产品。随着温度的升高,分子运动更为剧烈,CMC分子不会相互交联,分子量分布也相对变窄,产品的黏度会逐渐下降,且颜色由透明无色变为浑浊黄色。我们选择75 ℃作为醚化温度,以便制得高粘度、DS的产品。

表5 醚化温度对CMC黏度和DS的影响Table 5 Effects of temperature for etherification on viscosity and substitution of CMC

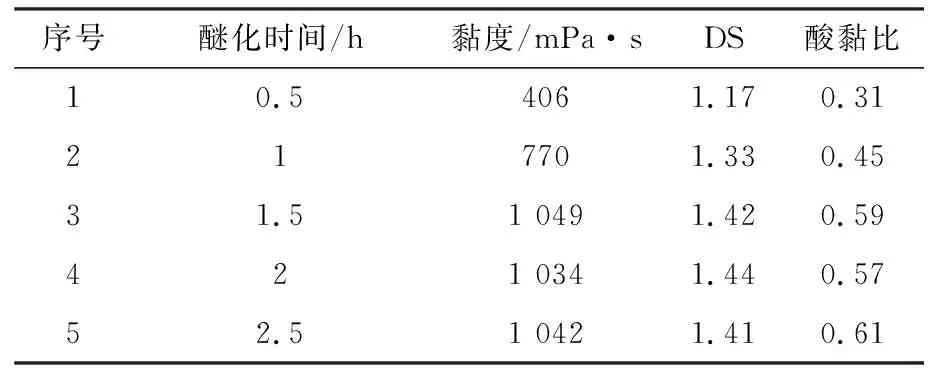

2.2.5 醚化时间 为了醚化反应可以充分进行,足够长的醚化时间是必要的。我们发现当醚化时间达到1.5 h,醚化反应已经可以充分进行,继续增长时间对所得产品的黏度、DS、酸粘比等的理化指标无较大影响。考虑到设备的利用率和能源的消耗生产成本的因素,故醚化时间定为1.5 h较为适宜。

表6 醚化时间对CMC黏度和DS的影响Table 6 Effects of time for etherification on viscosity and substitution of CMC

3 结论

我们通过研究不同溶剂体系、物料比例、NaOH溶液浓度、碱化时间、醚化温度和时间等制备工艺条件对CMC产品指标的影响,确定了淤浆法制备高黏度CMC的最佳工艺条件,其条件为:以异丙醇(75%)-叔丁醇(25%)为溶剂,棉碱醚投料质量比例为1∶1.5∶1.5,45% NaOH溶液碱化1 h,75 ℃醚化1.5 h。以此条件,我们可以成功制备黏度>1 000 mPa·s,DS>1.4,酸粘比>0.5的高黏度高取代度CMC产品。

虽然通过制备工艺的优化,CMC产品的黏度和取代度等指标均显著提高,但与我们的目标仍有差距,希望能在后续的研究中可以制备出品质更优的医用高黏度CMC材料。