立方氮化硼的研究进展

刘彩云,高 伟,殷 红

(吉林大学超硬材料国家重点实验室,长春 130012)

0 引 言

氮化硼(BN)是由硼和氮构成的Ⅲ-Ⅴ族二元化合物,具有六方氮化硼(h-BN)、立方氮化硼(c-BN)、纤锌矿氮化硼(w-BN)、菱方氮化硼(r-BN)四种同素异构体。其中,c-BN与金刚石结构类似,具有闪锌矿面心立方结构,常温下晶格常数a=0.361 5 nm,原子堆垛方式为ABCABC……,晶体结构中硼和氮原子以共价键连接,键长为0.157 nm。c-BN具有仅次于金刚石的硬度、在高温下良好的化学稳定性、耐腐蚀、抗氧化、超宽带隙(6.4 eV)、高热导率(13 W/(cm·K))、低介电常数(ε0=7.1,ε∞=4.5)、高击穿场强(8 MV·cm-1)、高饱和漂移速度和可发射及探测至深紫外的短波长光、可以通过掺杂得到n型或p型半导体材料等诸多特性[1-2],是超宽禁带半导体领域里最为典型的一种超硬多功能材料。特别是,c-BN在高温下不与铁、钴、镍等金属反应,是各行业里黑色金属加工的首选材料,加上优异的光学、电子学性质,使其与金刚石并称为“国家战略性物资”,是国家工信部重点发展的材料之一。

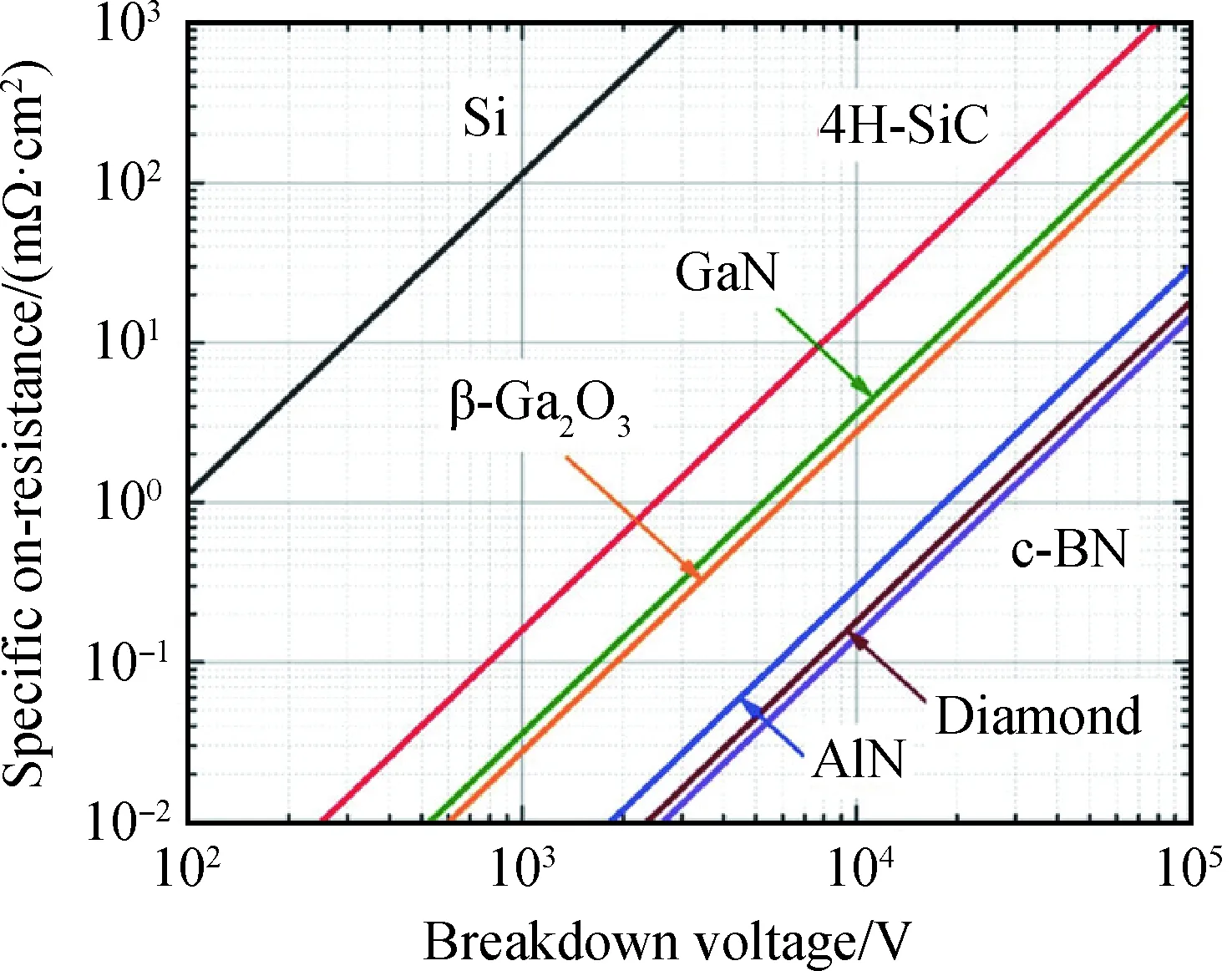

现代科技的进步都是以材料的更替为根本推动力。以硅和砷化镓等材料为代表的第一代和第二代半导体材料是应用于晶体管、大规模集成电路和发光电子器件等的基础材料。由于材料自身的局限性,无法满足未来电子器件在极端条件下的要求。以金刚石、氮化铝(AlN)、氮化镓(GaN)、碳化硅(SiC)、BN、氧化镓(Ga2O3)等宽带隙化合物为代表的第三代半导体具有更宽的禁带宽度、更高的导热率、更高的抗辐射能力、更大的电子饱和漂移速率等优异的特性,更适合制作于高温、高功率、高压、高频以及强辐射等极端环境下工作的电子元器件(见图1)[3],在5G基站、新能源汽车、半导体照明、雷达、短波长激光、快充等光电子和微电子领域具有重要的应用价值。第三代半导体材料目前发展较为成熟的材料是SiC和GaN,而金刚石、BN和Ga2O3等材料的研究仍处于实验室研发阶段。特别是BN作为第三代半导体中禁带宽度最大的材料,由于一系列性能优势在大功率电子学、深紫外光电子学和量子通信等领域具有很大的应用前景,吸引了广泛的关注。

图1 传统半导体、宽禁带(WBG)和超宽禁带(UWBG)半导体的巴利加优值图(BFOM)。右下方区域代表更高的BFOM,更高性能[3]Fig.1 Contours of constant Baliga figure-of-merit (BFOM) for various conventional, WBG and UWBG semiconductors, drawn on a log-log specific on-resistance versus breakdown voltage plot. This is the figure-of-merit of interest for low-frequency unipolar vertical power switches; the lower right region represents higher BFOM, hence higher performance[3]

高质量材料是促进规模化应用的前提。目前工业领域合成的c-BN单晶多是采用静态高温高压法制备,样品尺寸通常在0.5 mm以内。另一方面,由于缺乏大尺寸同质单晶衬底,c-BN薄膜多采用异质衬底生长,如硅(Si)、镍(Ni)、钛(Ti)、合金、金刚石等。而目前异质外延仍有许多关键性科学问题尚未解决,导致c-BN的基础性质研究仍处于实验室阶段。此外,高效可控的n型或者p型掺杂对c-BN功能化和器件化至关重要。因此本文将主要讲述c-BN晶体和外延生长的相关研究进展,介绍c-BN的机械性能、光学性能以及电学性能方面的研究现状,并对影响c-BN电学调控的一些关于缺陷和有效掺杂问题进行阐述,最后对全文内容进行了总结并对c-BN未来发展需要解决的关键性科学问题进行了展望。

1 c-BN的制备

1.1 c-BN晶体的制备

1957年,美国通用电气公司的Wentorf[4]以镁为触媒采用高温高压法首次合成出c-BN单晶,随后Wentorf[5]又在无触媒的情况下将h-BN转变为c-BN,其优异的物理化学性质引起了研究者的广泛关注,使其成为了研究热点,当时采用的反应温度和压力分别为1 500 ℃和6 GPa。

研究表明,通常将h-BN直接转变成c-BN时所需的温度和压力很高(~10 GPa,~3 000 ℃)[6-7]。为了适应于工业化生产,研究者对降低反应温度和压力进行了一定的探索,发现使用各种碱金属、碱土金属、氟化物、金属氮化物和硼酸铵盐等催化剂可以有效降低反应温度和压力。除了普通催化剂Li3N之外,印度国家物理实验室Singhal等[8]还加入了含氨的固态化合物(Co(NH3)6Cl2和NH4F),在高温作用下,固态含氨化合物解离并释放氨,增大了铜胶囊内部压力,在2 GPa压力和1 300 ℃温度下合成了c-BN,显著降低了反应压力和温度条件。最近,中国科学技术大学Ma[9]提出了一种新的c-BN合成方法,通过使用氮化锂和三溴化硼为原料,氯、溴和氟化锂三元共晶混合物作为稀释剂,在2.5 GPa的压力和450 ℃温度下以高产率合成c-BN。首先氟化锂、氯化锂、溴化锂和锂金属以6∶2∶1∶1的质量比均匀混合,并将混合物在具有N2气氛的马弗炉中在800 ℃温度下处理6 h。金属锂反应合成了氮和氮化锂;然后将合成的氮化锂溶解混合到氟化锂、氯化锂、溴化锂三元共晶混合物中,形成新的四元共晶混合物。将这种新型四元共晶混合物粉碎在手套箱中,与三溴化硼按质量比1∶1混合;将混合物放入铜筒中,用铜盖密封,然后将密封的铜筒装入叶蜡石模具。这比传统高温高压制备方法要容易得多,与常规相变法相比,压力降低约50%,温度降低约64%。

此外,作为初始原料的h-BN对高温高压法制备c-BN至关重要。h-BN的杂质、有序度、颗粒度、表面成分等皆对高压触媒法制备c-BN有一定的影响。关于h-BN有序度的影响,不同的研究者有不同的研究结果。印度国家物理实验室Bindal等[10]以镁作为催化剂,采用高温高压法制备c-BN,研究发现粉末形式的h-BN在1 450 ℃和5.8 GPa下的转化率比6 mm直径棒状的h-BN的转化率更高,主要是由于实心棒状的h-BN与镁的不均匀接触降低了反应效率;h-BN的结晶度和有序度不影响c-BN转化所需的最小压力和温度条件。德国西南法伦应用技术大学Lorenz等[11]发现起始材料的结晶度对c-BN的影响巨大,降低BN结晶度会导致热力学条件显著降低,最无序的材料非晶氮化硼(a-BN)作为初始材料时,直接转变条件最低为1 200 ℃和7.2 GPa。吉林大学张铁臣和北华大学杜勇慧等[12]以球磨后的h-BN作为初始原料,随着球磨时间增长,h-BN有序度和晶粒度都会下降但不会破坏其sp2键合,合成c-BN所需的压力和温度条件提高,合成变得困难。这是由于球磨过的h-BN表面的B2O3与触媒反应形成Li3BO3包覆层,阻止h-BN与Li3N的进一步反应。

迄今为止,高温高压法仍是制备c-BN晶体的常用方法,但是由于制备条件和技术的限制存在晶粒尺寸小、生产成本高的问题,阻碍了科研人员对c-BN单晶的进一步研究及其在各领域的应用。面对大颗粒c-BN单晶批量生产的迫切需求,研究者不断探索制备大尺寸c-BN单晶的方法。

日本国家无机材料研究所Mishima等[13]于1987年采用温度梯度法添加籽晶的方式,以LiGaBN2为触媒在5.5 GPa压力和1 800 ℃温度下,历时30 h生长出尺寸3 mm的c-BN单晶;2001年,Taniguchi等[14]采用同样的方法在高温高压条件下历时20~80 h制备了1~3 mm的c-BN单晶。国内相关研究者对c-BN单晶的制备亦取得了一系列进展。2003年,吉林大学超硬材料国家重点实验室张铁臣等[15]在h-BN-Mg体系中加入适当比例的水或酒精,使h-BN在高温水中分解,形成高活性的B、N原子,在5.5 GPa、1 700 ℃高压高温条件下保温8 min,得到尺寸1.6 mm的c-BN单晶。2013年,郭增印等[16]采用温度梯度法,在表面压强60 MPa,加热功率11 kW的条件下,3 h生长出0.5 mm的c-BN单晶。2015年,山东建筑大学的苏海通等[17]采用Li3N、Ga3N2作为触媒,在高温高压条件下通过加入籽晶获得了c-BN单晶,并通过控制籽晶数和籽晶粒度调控了c-BN单晶产量的转化率、大颗粒单晶比率以及单晶静压强度等性能。然而,添加籽晶的方式虽然能生产大尺寸c-BN单晶,但合成时间长、生长条件苛刻、成本高,无法满足工业生产需要,获得高质量大尺寸c-BN单晶的难题仍然亟待解决。

此外,关于c-BN单晶的p、n型掺杂也有一些研究报道。1962年,Wentorf[18]首次在h-BN和Li3N反应物中加入金属Be或Be盐,通过高温高压方法得到了p型掺杂c-BN单晶,Be浓度较高时晶体呈现深蓝色,电阻率在室温下低至200 Ω·cm,浓度较低时呈现条纹晶体;并通过向反应物中加入S、Si、KCN等得到了n型掺杂c-BN单晶,其中S最有效,室温下电阻率低至103Ω·cm;将Be掺杂p型晶体和n型c-BN晶体结合并通过接触电极接通正向电压展现整流行为。此后,基于c-BN单晶的pn结器件开始引起人们的关注。例如:1988年,Mishima等[19]采用高温高压法制备了Be掺杂的p型c-BN单晶和Si掺杂的n型c-BN单晶,制备了具有紫外激发特性的pn结二极管;2002年,Taniguchi等[20]采用高温高压法得到了S掺杂的n型c-BN单晶和Be掺杂的p型c-BN单晶,并得到了pn结二极管;2003年,中山大学Yang等[21]在高温高压法制备的Si掺杂n型c-BN单晶上外延生长了p型金刚石薄膜,从而得到了异质pn结。

除了c-BN单晶之外,各种c-BN多晶烧结体亦被研究者广泛研究[22]。这些烧结体在具有高强度的同时保持了c-BN的原有性能,可切割加工成各种形状,并作为各种钢铁及合金的切削刀具。

事实上,自从c-BN成功实现人工合成以来,关于c-BN和h-BN的相对稳定性一直存在争议。20世纪90年代初,人们认为在常温常压下h-BN在热力学上比c-BN更稳定,在高温高压下正好相反,这一结果与合成BN常常伴随着h-BN相出现一致[23]。研究早期,根据实验数据汇总得到了BN的压力-温度相图,但是不同的合成系统所得的实验数据存在很大差异,而动力学因素在高温高压下BN相形成中至关重要,有研究者对用相图中h-BN和c-BN平衡线确定实验边界的有效性提出质疑。随后提出的新相图中,在零压力下,c-BN在相对较高的温度下是热力学稳定的。此外,大多数的密度泛函理论研究都认为标准条件下BN中立方相是稳定的[24-25],也有一些理论工作认为h-BN比c-BN更稳定[26-27]。

1.2 c-BN薄膜的外延生长

自1979年Sokolowski等[28]采用脉冲结晶法首次制备c-BN薄膜以来,由于具备外延生长面积大、制备方法简单、成本低,以及易于制作器件等优势,c-BN薄膜的外延生长逐渐成为材料研究的热点。

c-BN薄膜的制备方法目前主要分为两大类,分别为物理气相沉积(physical vapor deposition, PVD)和化学气相沉积(chemical vapor deposition, CVD)。CVD法制备c-BN薄膜一般都是在等离子体的气氛中进行的,所用的工作气体有B2H6+N2、B2H6+NH3、BH3-NH3+H2、NaBH4+NH3和HBN(CH3)3+N2等,在适当的工作气压、衬底温度和衬底负偏压下获得一定含量的c-BN薄膜。主要方法有:射频辉光放电等离子体、激光辅助等离子体、微波等离子体、电子回旋共振等。PVD法制备c-BN薄膜时,主要采用硼或h-BN作为靶材,辅以相应的气体,在离子轰击下制备c-BN薄膜,主要包括射频磁控溅射、脉冲激光沉积、等离子辅助沉积等。

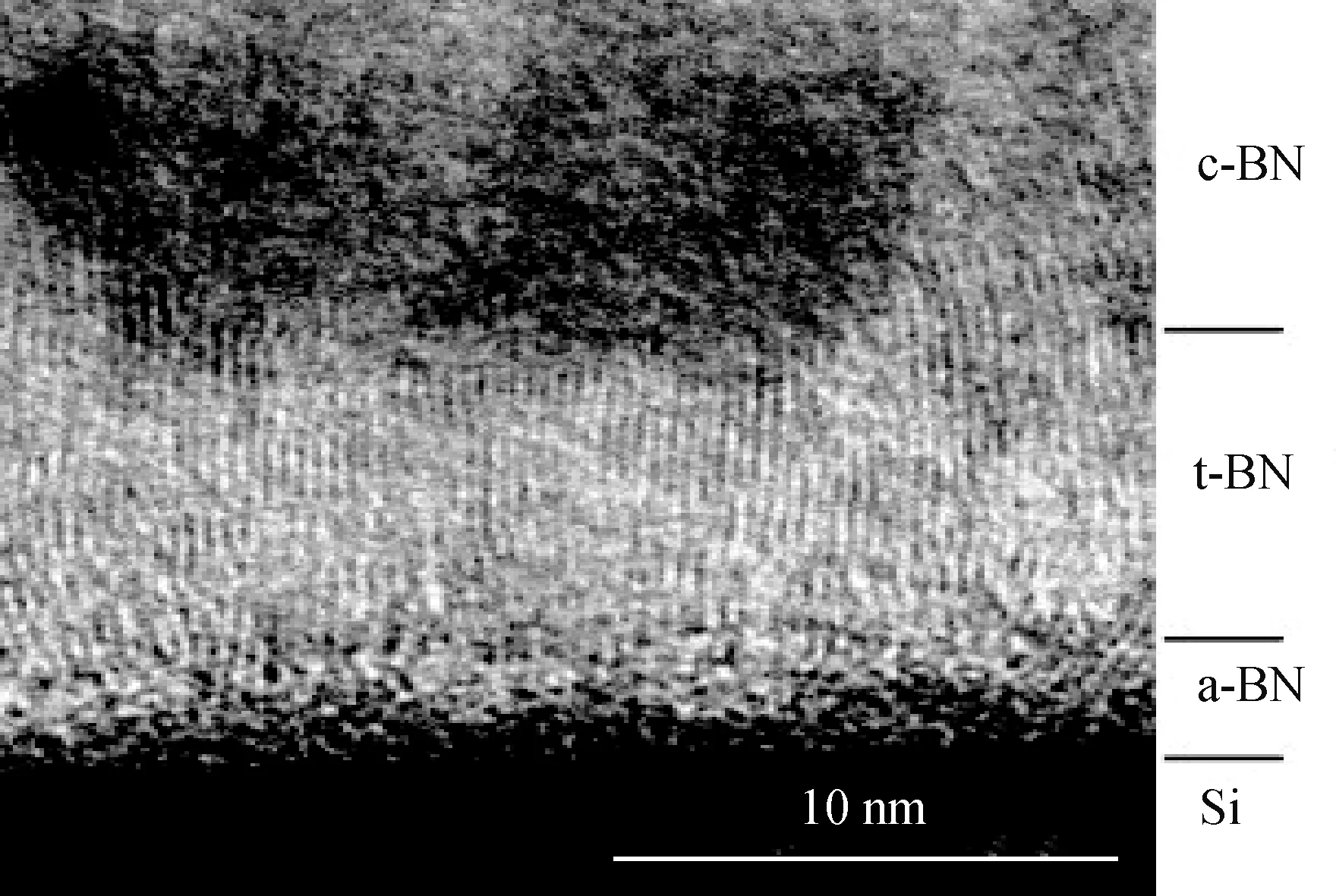

由于缺少大尺寸同质单晶衬底,目前外延生长c-BN薄膜多采用异质外延,其中外延生长c-BN薄膜较为常见的衬底材料是Si。例如,日本国家无机材料研究所Zhang和Matsumoto[29]采用偏压辅助直流等离子体CVD技术,在Si(100)衬底上制备了含量高达85%的3 μm厚的c-BN薄膜。美国桑迪亚国家实验室Friedmann等[30]采用离子束辅助脉冲激光法在Si衬底上沉积得到立方相含量大于85%的多晶c-BN薄膜。国内的Chen等[31]采用射频溅射法,在Si衬底上加负偏压,制备出立方相含量为88%的c-BN薄膜。美国密歇根大学Litvinov等[32]采用等离子体辅助磁控溅射在Si(100)衬底上得到2 μm厚的含量100%的c-BN薄膜。然而,由于与衬底间存在晶格失配,在Si衬底上制备的c-BN薄膜普遍存在非c-BN层,最先在Si衬底沉积的是一层包含Si和BN的非晶氮化硼(a-BN),然后是一层扭曲变形的乱层氮化硼(t-BN),最后才是一层c-BN,图2为Zhang等[33]报道的典型的a-BN/t-BN/c-BN三层结构。

图2 Si衬底上沉积的c-BN薄膜的高分辨透射电子显微镜照片[33]Fig.2 HRTEM image of a c-BN film deposited under standard conditions on Si substrate[33]

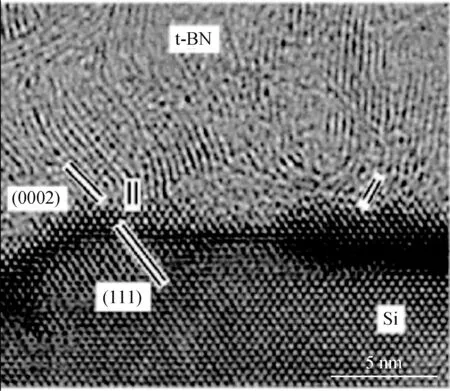

广大研究者也研究了在Ti、Ni、合金、金刚石等不同衬底上进行c-BN薄膜的外延生长。日本九州大学Kawamoto等[34]采用氟的等离子流增强CVD法在Ti衬底上沉积厚的多晶c-BN薄膜,包含薄的sp2-BN中间层;兰州大学的Zhang等[35]用热丝辅助射频等离子体化学气相沉积方法,在多晶Ni衬底上加负偏压得到晶粒尺寸5 μm且结晶度良好的c-BN薄膜,发现Ni可以促进c-BN的形核和生长并抑制a-BN和t-BN的形成;吉林大学的Zhu等[36]在合金衬底上使用射频磁控溅射得到700 nm厚的c-BN薄膜,其表面是一层纯的c-BN薄膜且接近无应力状态。由于较小的晶格失配和热失配率,金刚石成为异质外延c-BN薄膜的优选衬底材料:张兴旺等[37]采用离子束辅助沉积方法,在金刚石(100)衬底上得到高纯取向的c-BN薄膜,薄膜中不含a-BN/t-BN中间层,是当时PVD外延生长c-BN薄膜最好的结果;香港城市大学Zhang等[38]采用氟辅助CVD技术在具有20 nm金刚石薄膜的Si(100)衬底上外延生长了200 nm厚的高质量的单晶c-BN薄膜,其横截面高分辨图如图3所示,插图为同一位置元素B的分布图,证明了c-BN在金刚石上的成功制备;法国电子、微电子和纳米技术研究所Soltani等[39]用CVD法在具有金刚石过渡层的Si衬底上制备出了结晶度良好的c-BN薄膜;香港城市大学的He等[40]采用电子回旋共振微波等离子体CVD技术在具有金刚石薄膜涂层的Si衬底上制备出厚500 nm、纯立方相的c-BN薄膜。综合来看,目前只有使用金刚石衬底制备的c-BN薄膜是不含中间过渡层的纯立方相的c-BN薄膜且结晶质量最高。但大尺寸金刚石造价高昂,这将会极大地限制c-BN的制备。鉴于单晶Si热导率高、导电性好、大尺寸晶圆成本低、技术成熟度高的特点,如果能在Si衬底上生长高质量的c-BN薄膜,更易与现有Si基工艺兼容,可显著提升半导体器件集成度且降低功耗,会有力地推动c-BN薄膜的工业化应用。因此,仍有大部分研究者致力于在具有价格优势的Si衬底上优化c-BN薄膜的生长,致力于减少或消除中间过渡层。如,Yang等[41]发现采用在氢气中1 700 K高温预加热衬底2 h的方法,可消除a-BN和t-BN中间层,随后发现在适当的衬底偏压下进行氢气等离子处理可以在Si衬底的局部区域直接生长c-BN[42]。Zhang等[33]报道了使用增强轰击条件在1 000 ℃高温下制备了70 nm厚的c-BN薄膜,其界面高分辨透射照片如图4所示,可以明显看到t-BN和Si衬底之间没有非晶层。非晶层的消失可能是由于沉积前的超高真空高温退火有效去除了衬底表面的原生氧化Si层。这些研究进展加快了c-BN薄膜投入工业应用的步伐。

图3 Si/金刚石/c-BN横截面的高分辨透射电子显微镜照片[38]Fig.3 Cross-sectional HRTEM image of a Si/diamond/c-BN sandwich[38]

图4 t-BN/Si界面的高分辨透射电子显微镜照片[33]Fig.4 HRTEM image of t-BN/Si interface[33]

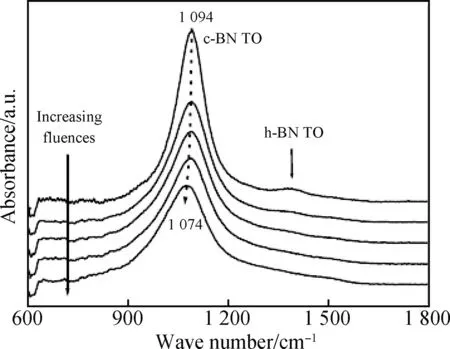

大量的研究表明,无论使用何种方法,高能离子轰击是外延c-BN薄膜的必要条件[43]。然而,较高的能量轰击造成了c-BN薄膜内应力过大,当超过临界厚度,外延层内的应变会弛豫,形成大量位错缺陷,甚至造成外延层脱落,这也是制约c-BN薄膜投入工业涂层和半导体技术应用的关键问题。因此,许多研究者为降低c-BN薄膜的内应力进行了一系列理论与实验探索,包括降低轰击离子能量[44]、高温沉积[45]、两步法[46]、高能离子辐照[47]、使用缓冲层[48-50]等。Zhang等[43]采用双离子束辅助沉积方法在Si(100)衬底上1 000 ℃条件下成功沉积了200 nm厚、含有94%立方相的高结晶质量c-BN薄膜,对生长后的c-BN薄膜在室温下用300 keV的Ar离子辐照,在不同Ar离子通量轰击后的红外图谱如图5所示,发现随着通量升高,c-BN的TO振动峰向低波数移动,说明高能离子辐照可以有效降低c-BN薄膜应力,并且在离子注入量低于4×1015cm-2时立方相是稳定的,超过此阈值的轰击会造成c-BN转变为h-BN,结晶质量较差的c-BN薄膜在较低的离子辐照通量下就发生了相转变。张兴旺等[51]的综述中也有一些方法的详细描述。此外,部分研究报道指出,在沉积c-BN薄膜过程中,向溅射工作气体中添加氧或氢可以有效降低应力[52-55],反应气体中氢和氧的存在改变了t-BN层表面的结构,降低了t-BN层的残余应力。也有相关研究报道采用后期高温退火的方法释放c-BN薄膜的内应力[56-58]。吉林大学的刘彩云等[59]采用射频磁控溅射设备,在Ar-N2混合气体中,对衬底施加-140 V直流负偏压和600 ℃衬底温度下,制备了立方相含量为30.4%的c-BN薄膜,生长速率为0.5 nm/min,并通过700 ℃、800 ℃和900 ℃后期真空退火1 h有效降低了薄膜内应力,红外图谱如图6所示,通过计算得到内应力从未退火的5 GPa逐渐降为2.67 GPa,立方相含量逐渐升高到49.6%。这些方法在一定程度上降低了c-BN薄膜的内应力,使得薄膜的厚度有所增加,略缓解外延层与衬底之间的粘附性问题。此外,面向大规模工业涂层等领域的需求,研究人员也对薄膜的沉积速率进行了相关调整。日本国家无机材料研究所Matsumoto和Zhang[60]使用直流喷射等离子体CVD技术,在Ar-N2-BF3-H2混合气体中对Si衬底施加-85 V直流负偏压及1 040 ℃衬底温度下,成功制备出立方相含量超过90%的c-BN薄膜,厚度达到3 μm,生长速率为0.3 μm/min。吉林大学Zhao等[61]通过向反应气体中添加氢气,在射频磁控溅射生长过程中调控成膜过程中sp2晶相的刻蚀与sp3晶向的生长比,成功地在Si衬底上获得了立方相含量超过95%的4.5 μm厚度的c-BN膜。

图5 不同通量300 keV氩离子轰击后的c-BN薄膜的红外光谱,从上到下离子轰击通量分别是在0、4×1014 cm-2、8×1014 cm-2、1.5×1015 cm-2和4×1015 cm-2 [43]Fig.5 FT-IR spectra of c-BN film after bombardment with increasing ion fluences of 300 keV Ar+. The spectra are vertically offset for clarity and correspond to fluences of 0, 4×1014 cm-2, 8×1014 cm-2, 1.5×1015 cm-2, and 4×1015 cm-2[43]

图6 生长后未退火以及退火温度分别为700 ℃、800 ℃、900 ℃的薄膜的FT-IR图谱[59]Fig.6 FT-IR spectra of unannealed films and annealed films at 700 ℃, 800 ℃ and 900 ℃, respectively[59]

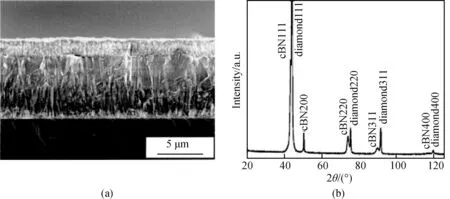

此外,合适的生长温度对c-BN的外延也至关重要。通常来说,在制备过程中采用较高的温度能够有效补偿能量离子轰击造成的损伤。法国基础电子研究所Pascallon等[62]采用离子束辅助沉积(IBAD)方法在不同粗糙度的金刚石薄膜衬底表面于400 ℃沉积得到c-BN薄膜,并发现金刚石薄膜衬底表面越平整,得到的c-BN薄膜立方相含量越高,最高达90%。香港城市大学Bello等[63]采用等离子体辅助化学气相沉积法(PECVD)于950 ℃高温在含有7.5 μm厚的金刚石层的Si衬底上生长出2 μm厚的c-BN薄膜,其横截面扫描电子显微镜照片和X射线衍射图分别如图7(a)、(b)所示,c-BN薄膜与金刚石薄膜层的黏附性良好,且X射线衍射谱中除了金刚石衬底和c-BN薄膜的衍射峰之外没有t-BN存在;随后采用磁控溅射技术在覆有纳米金刚石层的Si衬底表面以870 ℃以上高温制得纯立方相c-BN薄膜[64],对在-35 V和-60 V偏压下制备的250 nm厚度的c-BN薄膜进行紫外拉曼和红外测试,结果如图8所示。通常情况下,当c-BN微晶较小且具有高度缺陷,c-BN的拉曼特性不出现,而拉曼信号的出现说明其制备的c-BN薄膜质量较高。通过分析发现偏压为-35 V时生长的样品比-60 V的样品的拉曼信号更强,这是由于-60 V生长样品时,离子能量相对较高,造成薄膜的晶粒较小、缺陷较多、薄膜应力较大[64]。吉林大学Yin等[65]采用离子束溅射手段在金刚石衬底上于不同的温度条件下异质外延获得了立方相含量100%的c-BN外延膜,发现当温度从900 ℃降低到420 ℃时,样品中的缺陷明显增多。而采用磁控溅射方法在Si衬底上以600 ℃温度制备了c-BN薄膜,发现采用后期高温退火可以有效提高薄膜的结晶度,减小c-BN薄膜的应力[59]。另外,亦有研究者探讨了室温下c-BN薄膜的外延生长。湘潭大学王金斌等[66]采用脉冲激光沉积技术在室温下制备出了高含量的c-BN薄膜。中山大学杨国伟领导的研究组[67]首次使用RF-PEPLD于室温下在Si(111)衬底上合成c-BN薄膜,随着射频等离子体功率和衬底负偏压的增加,立方相含量增加。上海大学冯健等[68]采用射频磁控溅射技术在金刚石薄膜上于室温下成功制备出含量高达70%的c-BN薄膜,并且发现随着温度的升高,内应力增大,立方相含量反而降低。

图7 (a)c-BN薄膜的横截面SEM照片;(b)c-BN/金刚石/Si结构的掠射角XRD图谱[63]Fig.7 (a) Cross-sectional SEM image of c-BN film; (b) glancing angle XRD pattern of the c-BN/diamond/silicon structure[63]

图8 c-BN薄膜的紫外拉曼光谱,插图是与之对应的红外光谱[64]Fig.8 UV Raman spectra of c-BN films, the inset shows their corresponding FT-IR spectra[64]

异质外延c-BN薄膜的生长窗口非常狭窄,为了得到纯立方相的、高质量的薄膜,国内外研究者尝试通过改进实验手段来改善c-BN的质量。南京航空航天大学徐峰领导的小组使用硬质合金作衬底,在其表面沉积纳米金刚石薄膜作为过渡层,采用磁控溅射手段在450 ℃衬底温度和-150 V的负偏压下制备了立方相含量为50%的c-BN薄膜,由于离子轰击的溅射效应,薄膜的N损失高于B损失,N/B比例的失调引起立方相下降,然而,工作气体N2的添加可以补充氮元素损失,利于提高c-BN含量[69]。采用阳极层线性离子源辅助射频磁控溅射在Si(100)衬底上沉积c-BN薄膜,发现阳极层线性离子源可以改善薄膜的立方相,提高生长速率,并且随着阳极层线性离子源功率的增加,c-BN薄膜表面变得更加致密[70]。日本东京大学Nose等[71]采用感应耦合等离子体CVD技术在Si和蓝宝石衬底上制备c-BN薄膜,并研究了气体组成对其成核的影响,发现非化学计量的气体比率导致较厚的初始层,阻碍c-BN的成核。日本九州大学Nakakuma等[72]采用具有不锈钢腔室的中压微波等离子体CVD设备,微波功率和衬底温度分别为1 200 W和(950±40) ℃,研究了85~200 V范围内的直流负电压对在Si上沉积c-BN薄膜的影响,发现通过增加离子与沉积硼的通量比,负偏压更低时样品的结晶度更高且表面更粗糙。

除了高纯度的c-BN薄膜的研究之外,也有少量关于c-BN薄膜中杂质的相关研究。浙江大学的杨杭生等[73]系统研究了c-BN薄膜中氧杂质浓度与背底真空和氧气浓度的关系,发现氧杂质主要与c-BN薄膜中的B结合,红外图谱中B—O键的振动峰强度与薄膜中氧杂质含量具有线性关系。然而,最近韩国科学技术研究所Baik等[74]研究表明,氧的存在还会增加t-BN的厚度,抑制c-BN成核。原本二维的c-BN(111)取向纳米片是不稳定的,不进行修饰就会出现层状h-BN和c-BN之间的转换,而北华大学Li等[75]通过第一性原理计算发现氟化和氢化有助于保持c-BN的结构。

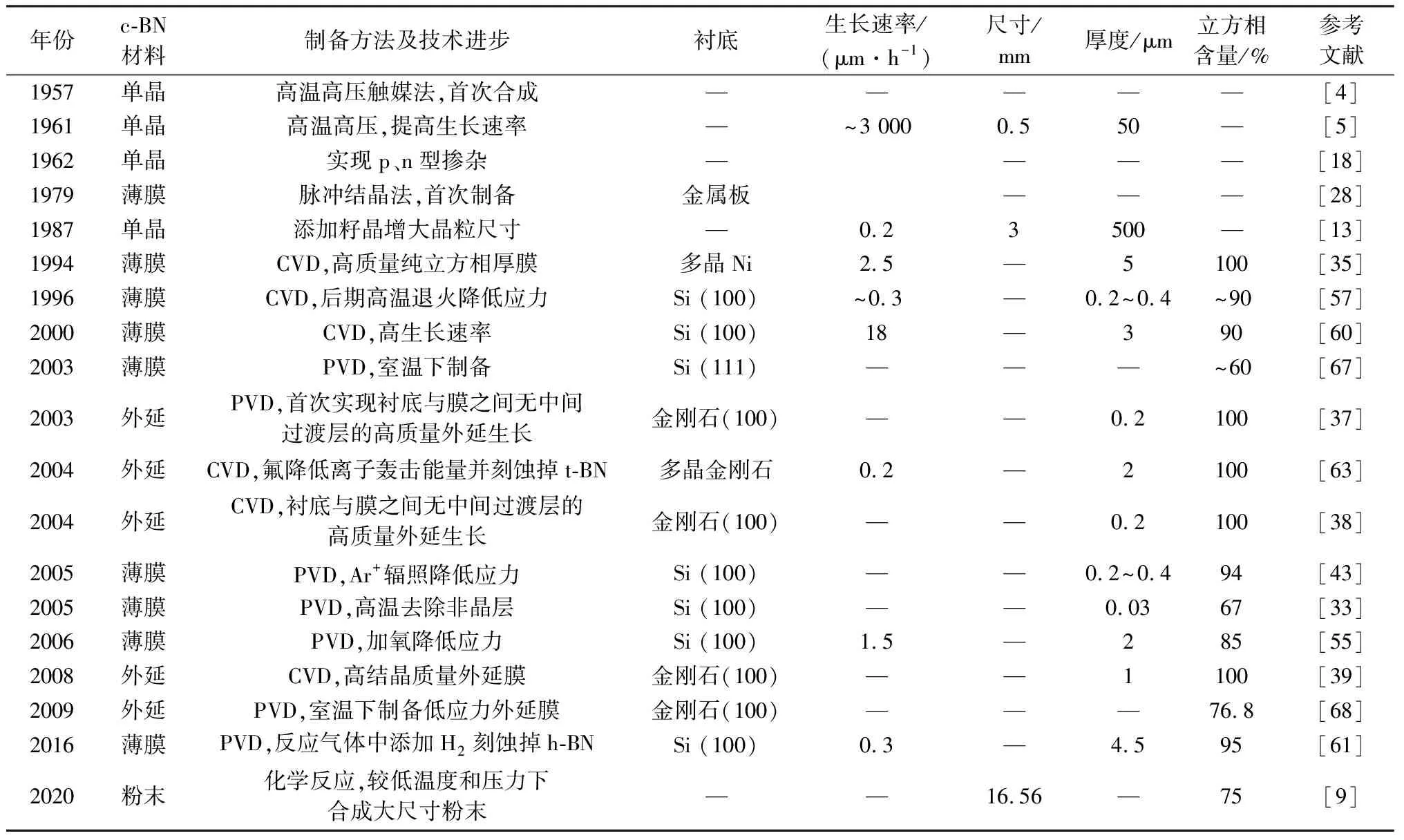

历年来,关于c-BN晶体和薄膜的重要生长技术进步和相关晶体质量参数提高的代表性成果如表1所示。

表1 制备c-BN晶体和外延生长c-BN薄膜的发展历程Table 1 Development of c-BN crystal preparation and epitaxial growth of c-BN thin films

到目前为止,c-BN薄膜的形成机制仍未得到统一,主要存在四种机制模型,分别是压应力模型[76]、热峰模型[77]、选择溅射模型[78]、亚表面注射模型[79]。但它们只能说明某一方面的生长现象,而不能解释全部的实验事实。压应力模型认为高温高压产生的高能量轰击使六角相结构致密化从而转变为立方相,这可以很好地解释层状生长,但低应力下c-BN薄膜也能成功制备,因而不能有力证明高应力是c-BN的成因;热峰模型认为薄膜沉积时离子对局部的轰击造成瞬时的高温高压区,在此区域h-BN转化为c-BN,但由于此模型研究的是几个纳米尺寸的晶粒的成因,具有局限性,无法解释较厚的晶粒成因,并且跟有些实验结果相悖[80];溅射模型认为在生长过程中h-BN和c-BN同时沉积,但是离子对h-BN的溅射率大于对c-BN的溅射率,所以c-BN沉积在了衬底上,但该模型仅解释了其存在的原因,无法解释h-BN向c-BN转化的原因,并且实验证明两者的溅射率差别不大[81];亚表面注入模型认为轰击使h-BN的表面产生位错,具有一定能量的离子进入间隙位置增加了局部密度,从而促进了局部键合方式由sp2向sp3转化,这个模型可以解释很多实验现象,却无法说明BN薄膜的层状生长。目前研究者们针对c-BN薄膜的生长机制仍在不断探索与验证中。

此外,鉴于c-BN在半导体方面的潜在应用价值,研究者们在不断追求高质量高立方相含量的本征c-BN薄膜制备的同时,也积极开展了关于p、n型掺杂的c-BN薄膜生长方面的工作。c-BN薄膜的掺杂方式主要有高温热扩散、原位掺杂、离子注入等。1996年,Lu等[82]采用中和氮和硼的电子束蒸发得到混合相c-BN薄膜,并采用标准的积液细胞蒸发Mg,得到了p型Mg掺杂的c-BN薄膜; Szmidt等[83]采用反应脉冲等离子体技术在p型Si衬底上制备了S掺杂的n型非晶c-BN薄膜,并通过在氮气中高温退火形成了微观结构稳定的纳米晶c-BN薄膜并引入了原位供体杂质的取代位置。2006年, Nose等[84]采用射频溅射系统在Si衬底上外延生长混合相c-BN薄膜,生长过程中通过杆状的Zn靶对薄膜进行原位掺杂得到p型c-BN薄膜,导电率受Zn浓度控制。2014年,吉林大学Yin等[85]采用离子束辅助沉积技术在金刚石(100)衬底上于900 ℃高温下制备高质量c-BN薄膜,生长的同时进行了Si的δ掺杂,得到了n型掺杂的c-BN薄膜,对比发现δ掺杂比未掺杂的薄膜具有较低的电阻率和较高的载流子浓度。2021年,Haque等[86]使用脉冲激光沉积技术通过含不同浓度C的h-BN靶在蓝宝石衬底上进行原位C掺杂得到500 nm厚的n型c-BN薄膜。尽管目前对掺杂的研究有了一定的进展,但是制备电学性质可控的c-BN薄膜仍存在困难。

2 c-BN的性质及应用

一直以来,关于c-BN的基础性质研究多由高温高压合成的单晶展开,对于基础科学研究起到了一定的推动作用。由于大尺寸、高质量c-BN薄膜的制备仍存在缺陷密度高、稳定性不佳等基础性难题,应用进展相对缓慢,相关报道更为有限。下面主要介绍了近期关于c-BN在机械、光学以及电学等相关领域的性质及应用进展。

2.1 机械性能

c-BN单晶的硬度为50 GPa,仅次于金刚石(60~120 GPa),弹性模量值为909 GPa。它的这些优异性能使其可以广泛应用于磨削、切削、高精度机械加工领域。

基于c-BN的磨具中,树脂结合剂磨具在工业生产中的应用最为广泛。但是,由于工业合成的c-BN与树脂的粘附性较差,使用时容易从结合剂中脱离,对工件造成划痕,影响使用,c-BN表面修饰金属应运而生。其中,最有益的修饰方法是表面镀覆。郑州轻工业学院桂阳海等[87]采用电镀复合镀的方式,在镀液中添加工业惰性粉体碳化物M获得了表面长有镍刺的c-BN产品,粗糙度大大增加,改善了模具性能。最近,瑞典西部大学Mathiyalagan等[88]采用高速空气燃料喷涂工艺将镍磷包覆c-BN的高性能耐摩擦涂层喷涂在低碳钢基材上,有效降低了磨损率。

由于商用的多晶c-BN的尺寸一般是微米级,硬度值比c-BN单晶的理论值更低(33~45 GPa)[89-90]。霍尔佩奇效应指出了多晶体材料的强度与其晶粒尺寸之间的关系,晶粒越小则强度越高。基于此原理,研究者发现,适当减小晶粒尺寸可以有效提高c-BN的硬度[91-92]。2007年,德国海德堡大学Dubrovinskaia等[93]在18 GPa高压和1 870 K高温下制备了尺寸为14 nm的超硬聚集c-BN纳米孪晶材料,硬度为85 GPa,明显高于单晶c-BN,但由于w-BN的存在导致热稳定性相对较低。2012年,法国北巴黎大学Solozhenko等[94]在20 GPa压力和1 770 K温度下制备了纳米晶c-BN,晶粒尺寸平均值为35 nm,显示出高硬度(85 GPa)以及高热稳定性(1 500 K)和抗氧化性。2013年,国内燕山大学田永君等[95]在1 800~1 950 ℃高温和12~15 GPa高压条件下,采用特殊涡轮层状洋葱状结构的BN前驱体合成了平均粒度为3.8 nm的纳米孪晶c-BN,具有超过100 GPa的维氏硬度。2015年,四川大学寇自力领导的研究小组[96]在8 GPa的压力和1 800~2 400 K高温下烧结得到微米c-BN,烧结的c-BN压块表现出与单晶金刚石相当的硬度。其制造时的相对低压更简单且造价低廉,使其比同等下的其他材料具有更高的潜在应用价值。

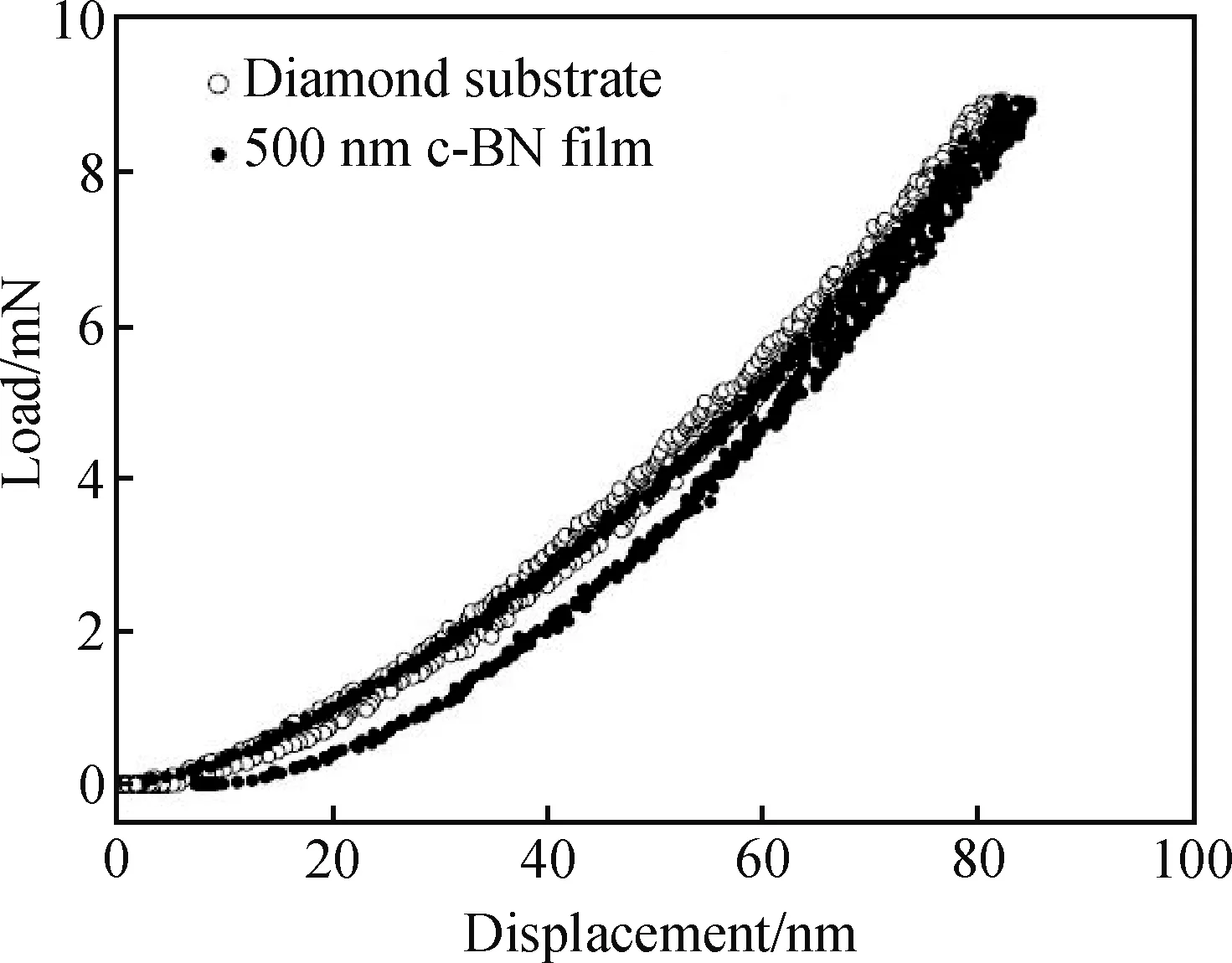

图9 500 nm厚c-BN外延薄膜和块状金刚石衬底的加载-卸载纳米压痕曲线[98]Fig.9 Nanoindentation loading-unloading curves for a 500 nm thick epitaxial c-BN film and bulk diamond substrate[98]

然而受衬底材料、非c-BN层、膜厚以及测量方法等因素的影响,已报道的关于c-BN薄膜的硬度和弹性模量值各有不同。早期研究人员采用纳米压痕实验测得的c-BN薄膜的硬度大概在50~80 GPa,杨氏模量在500~800 GPa左右。2007年,Richter等[97]结合球形纳米压痕实验测试和图像加载的理论方法进行评估,得到在Si衬底上外延生长了1.8 μm厚的c-BN薄膜的弹性模量为(800±30) GPa;金刚石上异质外延的456 nm厚c-BN薄膜的模量为(900±100) GPa,非常接近单晶的弹性模量。德国乌尔姆大学的Deyneka-Dupriez等[98]早期采用离子束辅助沉积技术分别在金刚石(100)衬底上制备了c-BN薄膜,通过纳米压痕测量发现在金刚石衬底上生长的500 nm厚的c-BN外延膜与金刚石衬底的载荷-位移曲线相似(见图9),主要源于外延层中较低的晶界密度和界面处不存在软的t-BN过渡层,在金刚石上生长的c-BN薄膜硬度为73 GPa,大于其他报道的硅衬底上生长的c-BN薄膜的硬度,其硬度值的差异可能与薄膜不同的内应力有关。

除此之外,c-BN具有极好的热稳定性,在大气中直到1 300 ℃才发生氧化,在真空中对c-BN加热,当温度高达1 550 ℃左右才会由c-BN转变为h-BN,而且,c-BN不易与过渡金属发生化学反应,在真空或氩气气氛中与铁钴镍的反应温度高达1 350 ℃,与铁镍合金的反应温度高达1 250 ℃。因此,c-BN在高温下也能对耐热钢等进行切割,各种c-BN刀具的研究报道屡见不鲜[99-100]。同时,较高的热导率使刀具在加工过程中产生的热可以很快传递出去,能够有效保护被加工工件表面不被烧伤,提高了道具的使用寿命。日本福井国立工业大学Okada等[101]报道了低c-BN含量的刀具切削硬碳钢时,在600 m/min的切削速度下,温度升高速率达850 ℃/min,而使用高c-BN含量的刀具,升温速率则降低50 ℃甚至更多,并且即使两种道具的切削长度为156 m,依然没有观察到刀具磨损或损坏。

2.2 光学性能

早期由于受尺寸限制,c-BN的光学性质未得到充分研究,随着c-BN尺寸的逐渐增大及薄膜材料的出现,研究者对本征c-BN的光学带隙进行了探索,其光学带隙大小的准确测定对开发c-BN成为紫外光电子材料至关重要。1974年,Chrenko[102]通过紫外吸收光谱得到c-BN晶体为间接带隙且光学带隙为(6.4±0.5) eV;1989年,Miyata等[103]首次在真空紫外中测定了高温高压法制备c-BN单晶的光学常数,由光学常数确定的光吸收边缘为(6.1±0.2) eV;2008年,Evans等[104]基于同步加速器的发光激发光谱测定c-BN单晶中的间接Г-X光学带隙跃迁能量为(6.36±0.0.3) eV。Chen等[31]通过紫外可见吸收光谱研究得到,随着立方相含量的增加,吸收能量更高,光学带隙增大,立方相含量高于88%的c-BN薄膜光学带隙超过6.0 eV。

此外,c-BN在整个可见光谱范围以及红外与紫外光谱的很大范围内都透明[102],因而可以作为涂层应用在精密的光学仪器窗口作为保护层。山东大学Wang和中国科学院Yu等[105]合作报道了基于第一性原理方法,构建了OH表面修饰的c-BN的二维层状结构OH-c-BNNS,发现其具有稳定的物理结构,吸收光谱计算表明,OH-c-BNNS可以实现对可见光的吸收。吉林大学陈占国领导的研究小组开展了大量关于c-BN光学性质的研究,发现电致变色导致c-BN晶体在可见光和红外吸收区域内的吸收系数突然增加[106];此外,该研究小组研究了c-BN单晶的二阶非线性光学性质,使用Q-快速Nd∶YAG激光器,观察到了单晶c-BN在532 nm波长处的光学整流和二次谐波的产生[107]。他们改进了横向线性电光方法,提出不需要探测光的绝对强度,只需要测量电压U1和U2,能够确认微小尺寸c-BN样品的非线性光学系数。实验测得U1=0.44 mV,通过改变Vm的数值,得到U2与Vm为线性关系,非线性光学系数为1.07×10-13m/V。非线性光学性质的研究有助于全面了解c-BN的光学性质。

最近,相关理论[108]研究分析了在高斯光波光源波长范围分别为0.5~1.0 μm和1.36~10 μm的实部和虚部,利用菲涅尔理论和Meep软件包计算透射率和反射率,并对异常现象的物理机制进行了分析。此外,对单层c-BN、双层c-BN-Si及多层c-BN-Si在1.36~10 μm范围内的反射率、吸收率和透射率分析得到:在0.5~1 μm之间,c-BN薄膜是透明的,透射率等于1;光波长在4~9 μm范围时,c-BN和Si构成的结构,单层c-BN、双层c-BN-Si及多层c-BN-Si具有相同的光学特性,反射率最高,吸收率较低,透射率为零;当波长在1.36~4 μm之间变化时,透射率和反射率才有较大的变化。这种现象是由c-BN的异常色散和Si的较小的正常色散导致的,c-BN的光学反常色散对光电器件的结构设计具有启发意义。

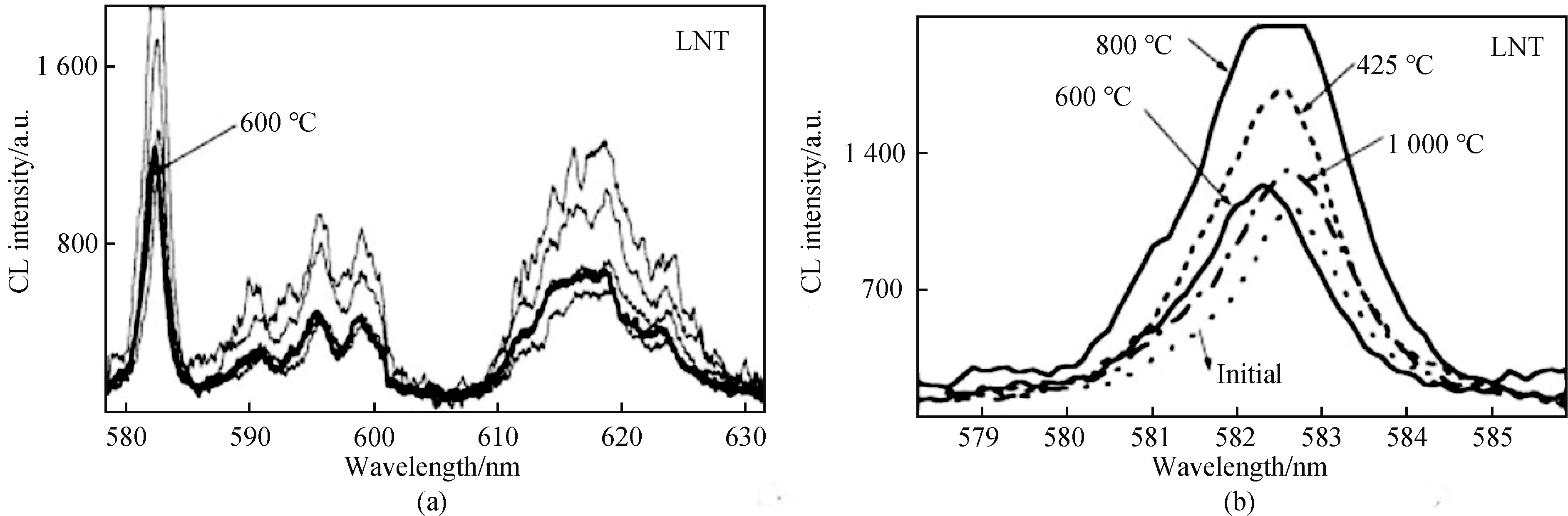

此外,研究发现c-BN还具有电致发光和光致发光特性,是优异的发光材料。其本征材料光致发光主要在紫外波段,电致发光主要集中在紫外光和蓝紫光范围内。关于高温高压制备的本征c-BN晶体发光性能的研究较少,已有20多种发光中心被发现,起源尚不明确[19,109]。Erasmus等[110]对高温烧结的多晶c-BN进行光致发光研究,光中心在5 000 R·cm-1和2 600 R·cm-1处,光谱中没有零声子线发光中心,可能是由于烧结过程中的高温退火去除了相关PL活性缺陷,通过对压痕前后的样品进行电子辐照后对照光致发光光谱,发现在压痕过程中没有产生新的空位缺陷对应的发光中心。俄罗斯国家科学院Shishonok等[111]进行了c-BN的发光中心的研究,发现对高温高压下制备的c-BN单晶进行电子辐照后,用几种不同波长激光激发的低温光致发光显微镜进行研究,除了四个众所周知的辐射损伤中心之外,在376.5 nm处发现了具有零声子线的新中心,这个新光学中心与间隙杂质相关。Tayor等[112]研究了溅射沉积c-BN薄膜的阴极发光光谱,观察到c-BN薄膜的深能级发射取决于施加的偏置电压。Zhang等[113]对CVD法外延生长的高结晶质量c-BN薄膜进行了阴极发光特性研究,阴极发光谱与c-BN薄膜的相组成和结晶度密切相关,主要集中在3.12 eV处的UCL光谱带和由薄膜中的硼和氮空位的复合物产生的2.48 eV处的发射光谱带,立方相纯度降低时对应的两个发射谱带向高能量区转移,并观察到中心为5.28 eV的谱带,被认为是h-BN的近带隙紫外发射。Yu等[114]研究了CVD法制备的良好结晶的c-BN薄膜的阴极发光光谱的热稳定性,发现光谱在1 100 ℃高温退火后依然保持稳定,在1 200~1 300 ℃高温退火时诱导出现新的发射带,可能是由非故意掺杂引入的杂质的释放和相关缺陷的恢复造成。此外,研究表明通过对c-BN进行掺杂可以对其发光特性进行调控。Shishonok领导的研究小组首次在高温高压下通过离子注入成功得到稀土元素Eu掺杂的c-BN微粉,并研究了其阴极发光特性,在580~740 nm的光谱区域检测到Eu3+上的4f内跃迁产生的多重线,其CL光谱以及主线随退火温度的变化情况分别如图10(a)、(b)所示,发现主线具有较高的强度,400~1 100 ℃高温下进行真空退火确保Eu2O3纳米离子进入c-BN晶粒中,分析得到红色发光是由于Eu2O3单斜单晶系的夹杂物并入了c-BN中的结论[115];发现Be掺杂的c-BN单晶的阴极发光光谱表现宽的稳定带,杂质浓度增加,峰值对应的波长位置由315 nm移动到250 nm[116]。紧接着该小组研究了Ce、Gd掺杂的c-BN的强紫外光致发光特性,发现掺杂的c-BN能被244 nm和325 nm的激发光激发,并且在7~300 K温度范围内244 nm的激发光稳定发射,在Ce掺杂的c-BN中观察到非常强烈的明亮的蓝色光致发光[117];同时研究了在高温高压下合成的Eu、Eu-Cr、Er、Sm和Tb掺杂的多晶c-BN的发光特性,首次在Eu和Cr共掺杂多晶c-BN中发现了Eu-Cr对发射,主线位于686 nm处[118]。德国哥廷根大学物理研究所Vetter等[119]同样对镧系元素注入c-BN进行了基础研究,在1 193 K退火后使用转换电子发射沟道技术进行直接晶格定位研究并探究其发光行为,发现多晶c-BN样品被注入稳定的Eu和Tm离子,在高温高压下退火导致注入Eu3+的c-BN样品产生强烈的橙色光,注入Tm3+的c-BN样品产生中度的蓝色光。发光现象的发现为c-BN用于无结短波长紫外激光器提供了可能。

图10 Eu掺杂c-BN微粉的CL光谱(a)和其主线随退火温度的依赖性(b)[115]Fig.10 CL spectra of Eu-doped c-BN micropowder (a) and the main lines of those in dependence on annealing temperature (b)[115]

2.3 电学性能

c-BN作为超宽禁带半导体材料,带隙高达6.4 eV,所以本征的c-BN是绝缘的,电阻率大约在1010Ω·cm。研究表明本征或非故意掺杂的c-BN表现出p型或n型导电[2],可能与各种缺陷、紊乱以及生长过程中的非故意掺杂有关。本征c-BN所存在的原生缺陷包括:空位缺陷、间隙原子缺陷和位错缺陷等。采用第一性原理研究表明,硼和氮空位缺陷分别是n型和p型掺杂c-BN的主要缺陷能级[120]。不同的制备方法有可能导致的非故意掺杂杂质主要有碳和氧、锂、氟等,目前尚不清楚它们是否是导电性的来源[121]。早期Wentorf[18]报道了使用高温高压法合成c-BN单晶时,尽管只有h-BN和氮化镁或氮化锂作为反应物,未添加任何其他杂质的情况下,仍可以得到n型导电的c-BN单晶,其室温下的电阻率为106~109Ω·cm,这可能是由于反应物中无法去除的氧杂质造成的。Taniguchi等[20]在高温高压制备c-BN单晶时,得到了非故意掺杂的n型导电c-BN单晶,室温下的供体能级和载流子浓度分别为0.47 eV和1012cm-3,其导电来源尚不明确,同样可能来源于氧。Lu等[82]报道了在Si(100)衬底上制备得到含有少量立方相的c-BN薄膜在室温下显示p型导电,电阻率在0.8~1 Ω·cm范围内,载流子浓度在5×1016~1×1017cm-3之间,迁移率在48~177 cm2/(V·s)范围内,这种本征p型导电行为可能由沉积过程中无意添加到薄膜中的微量金属杂质或由于中性轰击导致B的反位造成的。美国密歇根大学Litvinov等[32]在Si(100)衬底上制备了2 μm厚的纯立方相c-BN薄膜,薄膜的导电类型为p型,活化能为60 meV,载流子浓度为5×1018cm-3,霍尔迁移率500 cm2/(V·s)。吉林大学殷红等[122]报道了采用离子辅助沉积技术在金刚石上制备未掺杂的c-BN薄膜时,可能由于其中的碳和氧空位的存在导致薄膜p型导电,薄膜中的碳和氧元素来自于硼靶。最近还有理论计算预测了c-BN中的中性氧空位缺陷的潜在量子传感和计算应用的实验可行性,发现中性顺磁性VBON中心是自选三重态,主要存在于p型c-BN中,中性VBON中心在基态的零场分裂落在大约2 980 MHz的微波范围内,认为基态中的中性VBON中心超精细相互作用有数十MHz,这为量子信息处理、传感方面的应用提供了可能[123]。

除了非故意引入杂质和本征原生缺陷以外,实验上可以通过掺入掺杂剂的手段对c-BN进行半导体性质的调整。如,加入Be、Zn、Mg可以得到p型导电的c-BN[82,84,124];加入S、C、Si等可得到n型导电的c-BN[20,125-127]。主要掺杂方式有原位掺杂、高温热扩散工艺或离子注入后热退火技术等,各种掺杂c-BN的电阻率、迁移率、载流子浓度等电学性质被研究讨论。

Haque等[86]使用含不同浓度C的h-BN靶材通过脉冲激光技术在蓝宝石上制备C掺杂的h-BN薄膜,随后以脉冲激光驱动的超快熔化和受控淬火,成功将C掺杂的h-BN薄膜转化为C浓度超过溶解度极限的纯立方相c-BN薄膜。掺杂浓度范围为2×1019~7×1021cm-3。室温下霍尔迁移率和电阻率随掺杂浓度的升高而逐渐降低,实现了有效n型掺杂。此外,C掺杂c-BN薄膜即使在高温区(130~330 K)也有较低的活化能(0.012~0.0.74 eV),较低的活化能表明杂质原子在室温下也可以完全电离,这可能是由于掺杂剂分布变宽所导致。

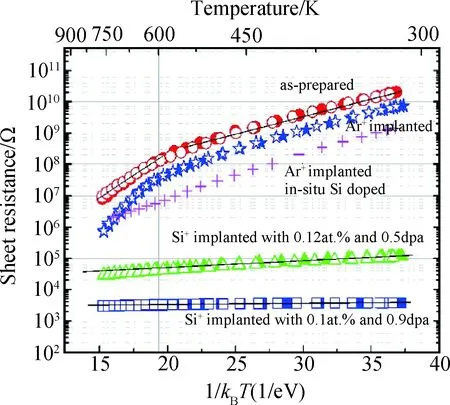

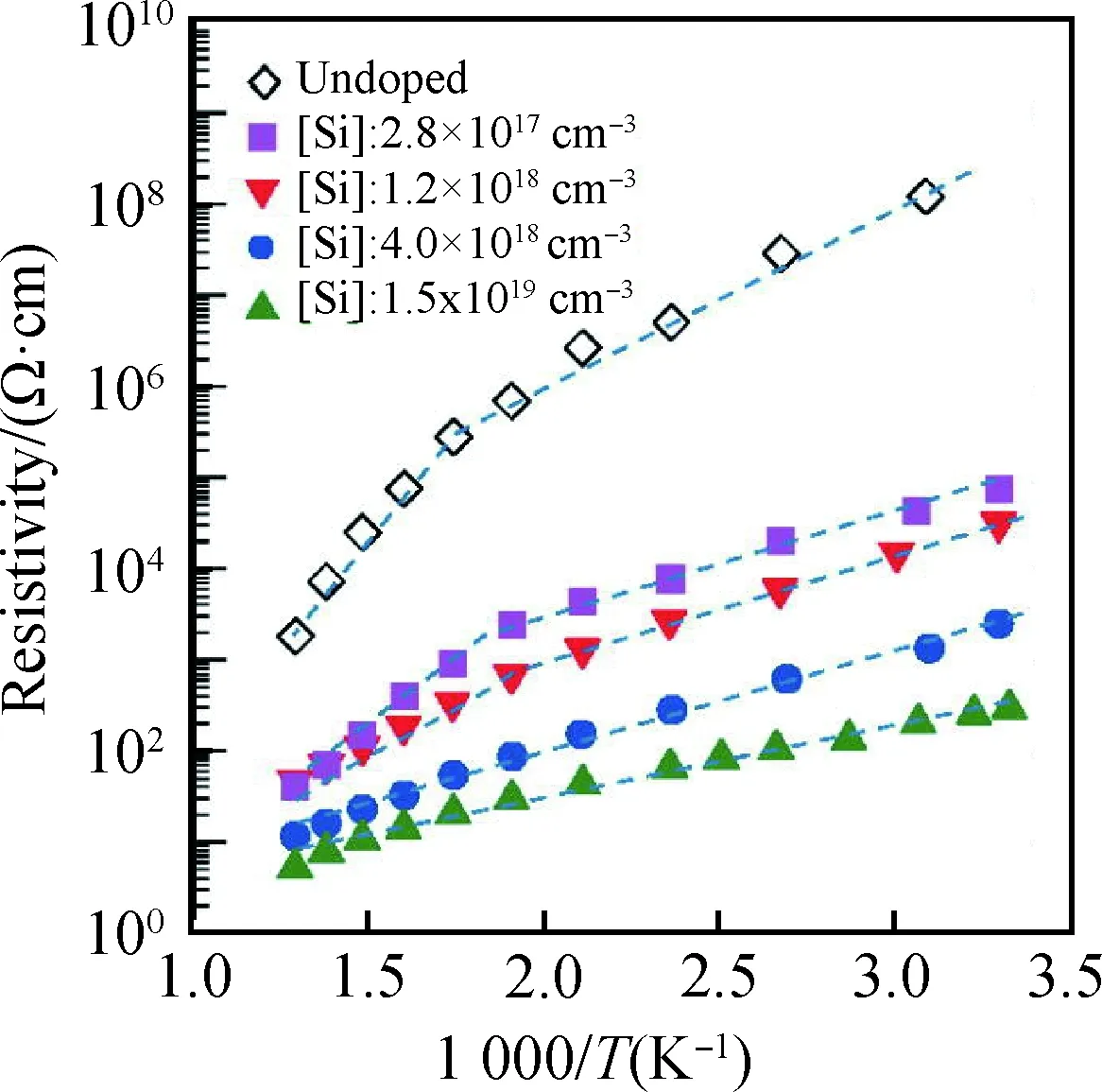

掺杂c-BN的实验报道中,S和Be掺杂的样品电离能分别为0.32 eV和0.22 eV,Be掺杂样品的载流子浓度为1017cm-3,而S和Mg的掺杂效率不高,载流子浓度限制在1014cm-3[128-129]。Si作为c-BN常用的n型掺杂剂,理论上活化能值在0.15~0.18 eV。吉林大学殷红等[122]报道了在高沉积温度下,Si杂质原子倾向于向c-BN薄膜表面析出的现象,这可能是闪锌矿晶格内部杂质原子的固溶度受限造成的;此外,在金刚石(001)衬底上外延生长c-BN薄膜,并通过离子注入方式研究了Si的重掺杂对电器输运性质的影响,未掺杂样品、氩离子注入、Si在位掺杂后接着进行Ar离子注入以及不同Si离子注入能量的薄膜样品的电阻率随温度的变化曲线如图11所示,对比发现,Si的掺杂效率更高,且Si离子注入后的面电阻率对比未掺杂的c-BN薄膜下降了五个数量级[127]。最近,日本NTT基础研究实验室Hirama等[130]通过离子束辅助分子束外延技术在高温高压合成的绝缘金刚石(001)衬底上异质外延生长了n型Si掺杂c-BN(001)层,Si掺杂可以有效调控c-BN层的电阻率,掺杂效率为90%。图12为未掺杂c-BN层和不同Si掺杂浓度c-BN层的电阻率随温度变化曲线,电阻率随温度升高而下降,室温下电阻率从未掺杂的108Ω·cm到Si掺杂电子浓度为1.5×1019cm-3的260 Ω·cm,降低了6个数量级。此外,根据电子浓度的温度依赖性,c-BN层中Si的供体电离能约为0.24 eV,与以往研究结果类似。

图11 c-BN薄膜的电阻率的温度依赖性[127]Fig.11 Temperature dependence of sheet resistivity of c-BN films[127]

图12 硅掺杂和未掺杂c-BN层的电阻率的温度依赖性[130]Fig.12 Temperature dependence of resistivity for Si-doped and undoped c-BN layers[130]

尽管c-BN的掺杂研究取得了一定进展,但是c-BN的生长过程中引入的缺陷和杂质成为载流子的陷阱和复合中心,对载流子进行束缚和散射,引起薄膜的强自补偿效应,从而降低有效掺杂浓度和载流子迁移率。最近,美国加州大学Turiansky等[121]使用混合密度泛函理论探索了c-BN中潜在的n型掺杂剂和补偿中心,通过对不同的供体SiB、GeB、CB和SN、ON、SeN、FN和Lii进行研究,确定了SiB和ON作为供体的潜力,因为它们与其他杂质相比具有相对较低的电离能和形成能,并且不会受到自我补偿的影响。

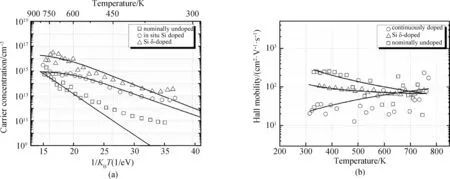

除了传统的掺杂方法之外,研究者通过不断的改进和开发新型掺杂剂和掺杂手段来调节本征导电性, 解决掺杂效率过低的问题。吉林大学殷红等[85]将未掺杂的本征c-BN外延薄膜周期性地插入到原位Si掺杂的c-BN膜中,进行超晶格调控,获得n型电导,使用van der Pauw方法对未掺杂c-BN薄膜、连续原位Si掺杂c-BN薄膜和多重Si δ 掺杂c-BN 薄膜进行温度相关霍尔测量,结果如图13所示,图13(a)为载流子浓度,图13(b)为霍尔迁移率,载流子迁移率比原位掺杂提高了100倍(室温下~100 cm2/(V·s)),载流子浓度也相应提高。He等[40]采用MoO3和F4-TCNQ作为表面掺杂剂有效地对c-BN薄膜进行了p型表面转移掺杂,在表面掺杂后,氢化的c-BN薄膜表面电导率增加了3~6个数量级,光电子能谱测量证实了c-BN和表面掺杂剂之间的巨大能量差异促使电子在接触时从c-BN薄膜转移到表面受体。基于光电子能谱结果描述了界面处的电子结构。MoO3/c-BN界面处的偶极子和功函数的增加比F4-TCNQ/c-BN界面处更显著。

图13 (a)载流子浓度;(b)霍尔迁移率[85]Fig.13 (a) Carrier concentration and (b) Hall mobility[85]

基于c-BN的电学性质的基本研究发现,c-BN是制备高温半导体器件和紫外光电探测器件的理想基础材料,研究者对c-BN基器件的性能也进行了初步的探索。

目前报道的pn结有c-BN同质结[19]以及Si/c-BN,金刚石/c-BN等异质结,都展现出优异的整流性能。Mishima等[19,131]使用高温高压制作了Be和Si掺杂的c-BN的pn结二极管,可在室温至650 ℃范围内工作。但是,在未消除大量自发缺陷的情况下,目前相关的掺杂效率不高,载流子浓度较低,重掺杂虽然能提高载流子浓度,但是由于缺陷浓度过高,导致迁移率极低,这使得基于c-BN的同质结器件难以实现,同时,基于c-BN单晶的器件受高温高压设备和尺寸的影响,发展受到限制,促进了基于c-BN薄膜的异质pn结器件的发展。例如:Wang等[21]在Si掺杂的n型c-BN晶体上异质外延Be掺杂的金刚石薄膜,制备出具有完美整流行为的异质结,开启电压低至0.85 V;Szmidt等[83]报道了S掺杂的c-BN/Si异质结也展现了典型的整流性能。然而,异质结器件的制备工艺复杂,并且不同材料间的晶格失配和热失配使得界面存在较多的缺陷,严重影响了器件的性能。Kawamoto等[34]利用氟的化学等离子射流增强CVD在Ti衬底上沉积了未掺杂的具有sp2-BN层的c-BN薄膜,并研究了在室温至473 K温度范围内Ni-BN-Ti的直流电压特性电容器结构的漏电流传导机制,其结构如图14所示,室温下测得具有薄sp2-BN层的c-BN厚膜的电阻率比具有厚sp2-BN层的c-BN厚膜低3~4个数量级,热离子发射和Frenkel-Poole发射过程分别合理地描述了sp2-BN的主要传导机制,漏电流的产生主要归因于薄膜中的缺陷和紊乱引起的载流子和陷阱位点。

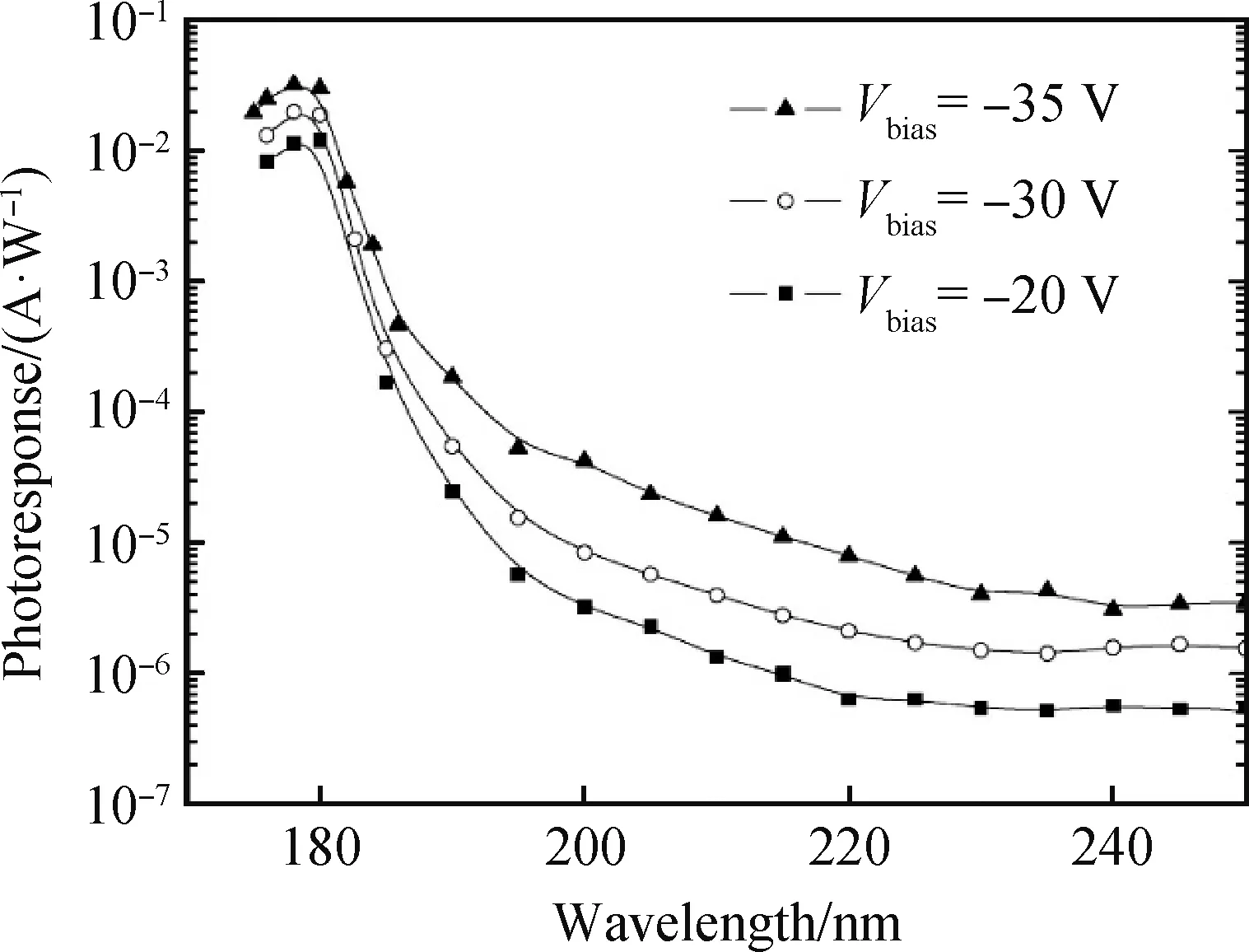

此外,c-BN具有的宽带隙使它在光探测器件的应用中具有很低的漏电流和暗电流;对可见光和红外范围没有光响应,因而不需要加装滤波片;折射指数较小,在界面处的反射率低,有利于提高光探测器的效率;具有高的光强损坏阈值,用其制作的紫外光电探测器不需要加光学保护窗口,有助于提高探测器的灵敏度等。基于c-BN在深紫外光电探测领域里的诸多优势,人们也开展了以c-BN为核心材料的深紫外光电探测应用探索。2008年,Soltani等[39]制备出MSM型基于c-BN薄膜的深紫外光电探测器,采用电子束沉积在c-BN薄膜的表面沉积了Mo/Au电极,为了实现焊盘之间电场的高度均匀性,电极通过光刻工艺设计成圆形插指状,其紫外光电响应测试结果如图15所示,测试波长范围为180~250 nm,峰值波长为193 nm,在-35 V偏压下响应度为10-3A/W,电流密度10-10A/cm2,具有极低的暗电流,是当时已知的响应波长最短的半导体探测器。2016年,浙江大学Li等[132]制备了一种基于S掺杂的c-BN薄膜的MSM型日盲紫外光电探测器,对其在200~380 nm光照下的光电性能进行了表征,发现光电流在254 nm处具有峰值响应,在220 nm和300 nm处分别具有尖锐的截止波长,最大响应高达1.55×10-7A/(W·cm2),抑制比超过3个数量级。

图14 样品A、B和C的横截面结构和测量电路示意图,A、A′和B中的sp2-BN中间层包含硼化钛和氮化钛[34]Fig.14 Schematics of the cross-sectional structures and measuring circuits for simples A, B, and C. The sp2-BN interlayer in A, A′, and B contains titanium borides and nitrides[34]

图15 在175~250 nm范围内的深紫外光源照射下测得c-BN MSM光电二极管分别在-20 V、-30 V、35 V偏压下的光谱响应度[39]Fig.15 Spectral responsivity of a c-BN MSM photodiode measured at the bias voltage of -20 V, -30 V, -35 V, respectively, under the irradiation of a DUV monochromatic source in the range of 175 nm to 250 nm[39]

3 结语与展望

本文总结了c-BN晶体和薄膜制备及其性质研究和基础应用的发展历程。目前大尺寸c-BN单晶和c-BN薄膜制备上仍存在诸多关键的基础性技术难题,这限制了c-BN作为第三代半导体材料在各领域的应用。目前制备存在的挑战主要有:大尺寸c-BN单晶制备,急需寻求技术的改进,以适用生产需求;c-BN和h-BN的相对稳定性一直存在争议,关于二者的相对稳定性仍未得到统一;衬底与材料之间晶格失配和热失配引起的异质外延中的生长模式、应力控制与释放;由于立方相成核必需的高能离子轰击导致膜内应力较大,薄膜厚度有限且缺陷密度较高等;有关c-BN的外延生长机制依然不明。

此外,目前实验得到的c-BN,由于大量自发形成的缺陷而表现出很强的p型或n型导电特性。如前所述,当材料内部的原生缺陷和非故意缺陷降低到一定程度之后,对其进行有意的掺杂调控才能改善c-BN的电学性能,促进其在半导体器件中的应用。因此,研究缺陷和杂质(非故意掺杂)的成因和控制,及其与掺杂杂质的相互作用,是实现高效率半导体掺杂的基础,是c-BN基半导体器件应用的关键。