淬火工艺对高速钢轧辊工作层硬度和组织的影响

陈守东 王 银

( 1. 铜陵学院,安徽 铜陵 244061;2. 安徽环渤湾高速钢轧辊有限公司,安徽 铜陵 244000 )

一、引言

随着我国从钢铁大国向钢铁强国的转变发展,各行各业对高性能特种钢材的需求量逐渐扩大,然而90%以上的钢材都需要经过轧制成形, 才能制备出应用于实际的各种型材和板带材。 在轧制过程中,轧辊直接与轧件接触使其产生塑性变形和形成特定形状, 同时根据轧制工艺还需在轧制变形区进行润滑、冷却或是局部加热,造成轧辊长期在非常恶劣的环境中服役,使轧辊的消耗很大,占到整个钢材生产成本的5~15%[1-3]。 对于常规的棒材轧制, 精轧机组K1 机架的轧制温度达到950°C, 普通轧辊单轧槽过钢量仅为350t,K2 机架为700t, 而随着国家对钢铁企业节能减排和降低生产成本的要求, 当前对于棒材轧制生产,要求精轧机组K1 机架的轧制温度降低至870°C 以下, 终轧温度的降低导致轧辊的磨损增大, 同时对轧辊的红硬性和二次硬化性能提出了更高要求。 目前,国产高性能耐磨轧辊的整体性能稳定性不够,为达到企业相应的产品生产标准,还需进口大量轧辊[4]。

复合轧辊经离心铸造成型后,需经过退火-粗加工-淬火-回火-精加工等工艺的处理,以满足出厂标准, 其中热处理工艺可显著影响辊面硬质相的分布和形态,因而,热处理工艺在复合高速钢轧辊的生产中具有重要的作用[5-7]。 侯锡铭等[8]研究了回火次数对SF9V 高速钢材料的组织和性能的影响规律,表明热处理后基体由铁素体、碳化物和回火马氏体组成,试验钢硬度随回火次数增加而降低。 迟宏宵等[9]研究了热处理工艺对粉末冶金高速钢W6Mo5Cr4V3Co8 组织和性能的影响,表明淬火后基体由马氏体、残余奥氏体和未溶碳化物组成,520°C 高温回火后, 由残余奥氏体转变和合金碳化物析出导致出现显著的二次硬化效应。徐流杰等[10]研究了高钒高速钢回火处理中碳化物析出和残余奥氏体转变行为, 表明残余奥氏体含量随回火温度的提高而降低,李勇等[11]研究了新型高速钢在淬火回火工艺处理中组织与硬度的变化规律, 试验钢在低于1200°C 淬火+600°C 回火时,硬度较低,1250°C 淬火+560°C 回火时, 硬度最高,Kamimiyada 等[12]采用离心铸造法制备了外层高速钢和芯部球墨铸铁的复合轧辊, 表明在淬火前对辊面进行快速加热,芯轴残余拉应力可降低30%。 Válek等[13]研究了热轧精轧机组所用多层复合轧辊的热处理工艺,表明经较高温度淬火+两次回火工艺处理的复合轧辊能够满足热轧精轧机组对轧辊综合性能的要求。 虽然国内外大量学者对高速钢材料及其轧辊热处理工艺开展了较多的研究工作, 在高速钢材料退火、 淬火及回火工艺对其组织性能的影响规律方面取得了一些有价值的成果, 但是从工厂实际生产条件和装备出发设置热处理工艺的研究较少, 因此制定适用于工厂实际生产条件的复合轧辊热处理工艺具有研究的必要性[14-16]。 本文采用金相和洛氏硬度测试试验手段研究了复合轧辊工作层高速钢退火后在不同淬火方式(风冷、水冷、油冷)下的硬度和组织形态, 分析了淬火-一次回火-二次回火的硬度和组织演化规律。

二、试验材料和方法

将原料依次投入中频感应电炉熔炼后, 浇铸温度为1450~1520°C,离心机转速为800r/min,采用覆膜砂涂料(厚度2mm),钢模冷型预热温度为200°C,制备出外径为405mm,内径300mm,长为690mm 的辊环。 试验用复合轧辊外工作层的化学成分如表1所示。 根据工作层高速钢成分,计算出试验钢的相变转变温度, 再根据企业实际生成工艺条件最终确定试验钢的热处理工艺, 详细的热处理工艺如表2 所示。 所有试样采用线切割机从辊环同一位置切取,尺寸均为10mm×10mm×10mm。所有热处理试样先经砂纸预磨,然后机械抛光,最后用4%的硝酸酒精溶液腐蚀10s。 采用HRS-150 洛氏硬度计测量试验钢硬度;采用LEICAQ550IW 光学显微镜观察热处理后各试验钢的显微组织。

表1 试验钢的化学成分(质量分数,%)

表2 试验钢热处理工艺

三、试验结果与讨论

(一)淬火温度和淬火方式

图1 为1220°C 保温120min 经风冷和水冷淬火后复合高速钢轧辊辊面硬度分布状态, 经水冷淬火后的辊面硬度明显高于风冷淬火, 但是经风冷淬火后辊面硬度分布较为均匀,沿轧辊轴向差异较小。 相同条件下,水冷淬火速度大于风冷淬火,加热至完全奥氏体化后水冷快速冷却, 基体马氏体组织转变增多,晶粒尺寸较小且更利于碳化物析出,从而使其辊面硬度提高,但由于冷却速度较大,辊面各区域冷却差异较大,导致所测量的辊面硬度值波动较大。 为进一步分析产生辊面硬度差异的微观原因, 对两种方式淬火后的轧辊工作层高速钢进行了显微组织观察, 图2 为1220°C 保温120min 经风冷和水冷淬火后复合高速钢轧辊辊面显微组织。 经风冷和水冷淬火处理后,形成了淬火马氏体基体,析出的硬质碳化物分布在晶粒内部和晶界,存在部分残余奥氏体,没有形成网状碳化物,碳化物出现缩颈和球化。 水冷淬火处理后, 基体淬火马氏体组织比风冷淬火更加细小,硬质相碳化物析出数量也较多,导致水冷淬火后的辊面硬度较高, 但是碳化物分布不均匀且尺寸差异大,引起硬度沿轧辊轴向的波动较大。

图1 离心复合轧辊工作层高速钢1220°C 保温120min 不同方式淬火后的硬度

图2 离心复合轧辊工作层高速钢1220°C 保温120min不同方式淬火后的显微组织

图3 为1250°C 保温120min 经风冷、 水冷和油冷淬火后复合高速钢轧辊辊面硬度分布状态,水冷淬火后高速钢辊面硬度高于风冷和油冷淬火,油冷淬火硬度最低,与1220°C 淬火相比,提高淬火温度后,水冷和风冷淬火后辊面硬度的差值减小,水冷和风冷淬火后的辊面硬度与油冷淬火的差值较大,可见适当提高淬火温度,不仅可获得较好的辊面硬度, 而且使复合高速钢的热处理工艺操作简便化。实际工厂生产的复合高速钢轧辊体积和重量都较大,如采用水冷淬火才可获得满足实际轧辊轧制棒材所需的辊面硬度和耐磨性能要求,这对热处理装置和操作提出更高的要求,但是通过风冷淬火就能达到水冷淬火的轧辊性能,这对企业生产成本的减低和节能减排的达标具有重要的意义, 图4 为1250°C 保温120min 经风冷、 水冷和油冷淬火后复合高速钢轧辊辊面显微组织状态分布,三种淬火方式处理后都获得了淬火马氏体基体,在晶界和晶粒内部都析出了硬质碳化物相,风冷淬火后的组织中存在未断网的网状碳化物,而在水冷和油冷淬火后的组织中,网状碳化物则全部断网并球化,风冷和水冷淬火后组织中析出碳化物的数量高于油冷淬火,同时风冷和水冷淬火后组织中碳化物分布的均匀性也明显优于油冷淬火,三种淬火方式处理后的基体组织状态和碳化物分布与各自辊面硬度分布具有较好的吻合。 两种淬火温度下,水冷方式淬火后辊面硬度都高于风冷方式淬火,但随淬火温度的提高,两种方式淬火后的辊面硬度差值减小,可见通过提高淬火温度实现用风冷代替水冷淬火具有现实可行性,即通过风冷淬火可获得水冷淬火的类似组织和辊面硬度。

图3 离心复合轧辊工作层高速钢1250°C 保温120min不同方式淬火后的硬度

图4 离心复合轧辊工作层高速钢1250°C 保温120min不同方式淬火后的显微组织

(二)低温淬火-回火组织性能演化

淬火实验结果表明,1220°C 水冷淬火后的辊面硬度高于风冷淬火,1250°C 水冷淬火后的辊面硬度与风冷淬火相近,淬火后基体组织组成物类似,但高于油冷淬火, 即适当提高复合高速钢轧辊的淬火温度, 可实现淬火工艺和装置的简化。 经过淬火处理后,轧辊辊面硬度较高,基体淬火马氏体组织较细,残余应力较大,且存在残余奥氏体组织,不能直接用于实际轧制生产线, 根据工厂已有的实验结果和生产经验,淬火后的高速钢轧辊需要进行回火处理,以实现淬火组织的进一步转变和消除残余应力、 提高轧辊的综合性能。

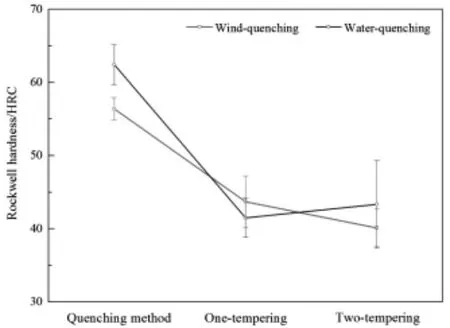

1220°C 保温120min 经风冷和水冷方式淬火,560°C+650°C 保温120min 两次回火后各阶段复合高速钢轧辊辊面硬度的演化规律如图5 所示,表明经回火处理后,辊面硬度显著降低(相比较于淬火),其中风冷淬火经两次回火处理后的辊面硬度一直降低,而水冷方式淬火再经第二次回火处理后, 辊面硬度升高,出现二次硬化现象,但其硬度增大趋势较第一次回火后降低趋势不够显著,二次回火处理后出现的二次硬化现象有利于提高复合轧辊的综合性能和增大辊面的高温耐磨性。图6 为1220°C 保温120min 经风冷和水冷淬火,560°C+650°C 保温120min 两次回火后复合高速钢轧辊辊面显微组织状态分布,经回火处理后, 基体组织由淬火马氏体转变为回火马氏体+析出碳化物+部分残余奥氏体组成,碳化物进一步析出,残余奥氏体降低, 其中风冷淬火经两次回火处理后,碳化物析出总量基本没变,但其平均尺寸增加;水冷淬火经两次回火处理后,基体回火马氏体组织进一步细化,硬质相析出量增加,相同条件下,水冷速度快于风冷,淬火过程中更利于马氏体的析出,在随后的回火处理中, 有更多的淬火马氏体转变为回火马氏体,可实现基体组织的细化和碳化物的析出,使辊面出现二次硬化且轧辊残余应力大大降低。

图5 离心复合轧辊工作层高速钢1220°C 保温120min不同方式淬火560°C+650°C 保温120min 回火后的硬度

图6 离心复合轧辊工作层高速钢1220°C 保温120min不同方式淬火560°C+650°C 保温120min 回火后的显微组织(a,c)一次回火;(b,d)二次回火;(a,b)风冷;(c,d)水冷

较低温度淬火时, 合金元素溶入高温奥氏体不足,在随后淬火冷却处理中硬质碳化物析出较少,导致回火过程中进一步析出碳化物变得困难, 第一次回火处理后辊面硬度显著降低, 第二次回火处理后辊面硬度升高的数值低于第一次回火时的下降数值, 淬火+回火处理后在辊面存在较多未溶解碳化物、残余奥氏体组织,以致经两次回火处理后出现较弱的二次硬化效应或是没有二次硬化, 针对当前的高速钢轧辊成分和结构, 较低的淬火温度和一次回火温度不利于硬质相的析出, 辊面二次硬化效应较弱。 低温淬火+低温一次回火+二次回火工艺处理后复合轧辊辊面的硬度和组织呈现出明显的遗传规律, 淬火温度较低, 未溶解碳化物和残余奥氏体较多, 经一次低温回火处理时淬火马氏体部分转变成回火马氏体,碳化物析出较少,经二次高温回火处理时水冷方式淬火试验钢组织进一步细化、 碳化物析出增多,出现较弱的二次硬化效应。

(三)高温淬火-回火组织性能演化

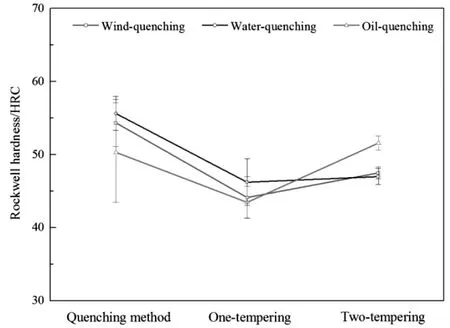

图7 为1250°C 保温120min 经风冷、 水冷和油冷方式淬火,再经650°C+650°C 保温120min 两次回火后复合高速钢轧辊辊面硬度的演化规律, 结果表明,提高淬火温度和一次回火温度后,从淬火到一次回火再到二次回火各阶段的变化规律完全不同于低温淬火和一次低温回火工艺的结果,三种淬火方式+两次回火处理后, 复合轧辊辊面都出现了明显的二次硬化现象,经一次回火处理后辊面硬度降低显著,但经第二次回火处理后,辊面硬度又增加显著,这表明经过当前淬火+两次回火处理后辊面的硬度略微降低(风冷和水冷淬火),但辊面残余应力则显著降低,轧辊综合性能提高;风冷和水冷淬火+两次回火处理的各阶段辊面硬度变化趋势相似, 从淬火到第一次回火处理再到第二次回火处理, 两者之间的硬度差值逐渐显著减小,两次回火后基本一样;但油冷淬火+两次回火处理的辊面硬度反而高于其淬火硬度, 第二次回火后硬度增加大于第一次回火处理后的减小。

图7 离心复合轧辊工作层高速钢1250°C 保温120min不同方式淬火650°C+650°C 保温120min 回火后的硬度

图8 为1250°C 保温120min 经风冷和水冷淬火,650°C+650°C 保温120min 两次回火后复合高速钢轧辊辊面显微组织状态分布,经第一次高温回火处理后,淬火马氏体转变为回火马氏体,网状碳化物开始缩颈和断网, 但硬质碳化物相析出较少,析出碳化物集中分布于晶界且尺寸差异较大;再经过第二次回火处理后,基体回火马氏体进一步细化和均匀,残余奥氏体减少,网状碳化物消失,碳化物球化率提高且尺寸均匀, 碳化物分布均匀性提高,两种淬火方式对经过两次回火处理后的辊面显微组织影响减小。

图8 离心复合轧辊工作层高速钢1250°C 保温120min不同方式淬火650°C+650°C 保温120min 回火后的显微组织(a,c)一次回火;(b,d)二次回火;(a,b)风冷;(c,d)水冷

通过提高淬火温度和一次回火温度, 辊面都出现了显著的二次硬化效应, 且对淬火冷却方式不具有依懒性, 提高淬火温度促进合金元素更多的溶入到高温奥氏体,利于淬火组织的转变,提高一次回火温度可有效促进残余奥氏体的转变和碳化物析出及其球形形态分布,高温淬火+两次高温回火处理可使基体组织进一步细化、 促进残余奥氏体转变和碳化物析出及球化。

四、结论

1.1220°C 风冷淬火后复合轧辊工作层高速钢硬度低于水冷淬火,1250°C 风冷和水冷淬火后辊面硬度差异较小且高于油冷淬火,随淬火温度的升高,风冷和水冷淬火轧辊工作层高速钢力学性能接近,1250°C 油冷淬火后的辊面硬度最低且沿辊身的差异最大。

2.1220°C 和1250°C 淬火经第一次回火处理后,辊面硬度显著减小,1250°C 淬火经第二次回火处理后,辊面硬度出现二次硬化现象,显著提高了复合轧辊的综合性能,1250°C 风冷和水冷淬火再经两次回火后的辊面硬度差值逐渐减小,最后基本一致。

3.提高淬火温度和第一次回火温度,可用风冷淬火代替水冷淬火,最终确定了1250°C/120min 风冷淬火+650°C/120min×2 回火作为现场生产的热处理工艺, 采用该工艺生产的复合高速钢轧辊的单槽过钢量比普通轧辊提高300t 以上,轧辊性能稳定、制造成本降低。