新能源汽车电池装配生产线工艺设计研究

穆永雷,耿 华

(一汽-大众汽车有限公司,长春 130011)

0 引言

近些年来,我国新能源汽车产业正快速发展,动力电池包是其关键核心技术。而动力电池包的制造与装配质量将直接影响新能源车辆的特性。锂离子电池是当前最主要的动力电池之一,且尽管磷酸铁锂电池已被广泛应用,但在总体技术水平上却滞后于欧美、日本[1,2]。目前新能源电动车主要分为油电混合动力汽车、插电式混合动力汽车和纯电动汽车三种[3]。针对新能源电池包的生产装配,Wang[4]等就电池生产线的装配过程中存在很多手工上料,致使操作人的健康受到铅粉的危害,便专门设计极板上料装置,该极板上料装置投入使用后,克服了传统的上料瓶颈,有效减少了工人的工作强度,提高了劳动生产效率。黎明[5]提出某汽车动力电池系统生产线,在传统动力电池系统生产线的基础上,采用自动化设备并增加检测设备,提高了生产质量,降低了维修率。对于测试方面,郑致远[6]等基于PCI总线输入/输出卡和OPC即用于过程控制的对象连接与嵌入(OLE)技术,设计了一种锂离子动力电池模组装配线电池下线检测(EOL)自动检测系统,实现了电池模组及各模块电压、电阻的自动在线测量及数据存储。而对于生产管理控制系统方面,康冬妮[7]提出MES作为集“计划-调度-操作”等业务为一体的生产管理系统,可以帮助电池片生产企业更好的对车间做出决策、改进工艺、提升电池片质量、提高工作效率。郭银良[8]等在锂电池生产线中也应用了MES生产系统,提高了电池包装配生产质量。从以上研究现状可发现各种智能化系统、自动化设备极大的应用在电池包生产线上,提高了生产质量。但对于整条电池包生产线的设计还缺乏一定的系统性研究,其中工位传送对电池装配要求很高,需十分精准且灵活。而且,电池模组工件装配也较复杂以及装配完成后的检测等都需得到更为高效可靠的实现,才能完成电池包的生产装配。此外,对于电池包的大批量生产更需要信息化的生产管理系统。

就此,本文基于插电式混合动力汽车电池包结构,开展了该电池装配生产线的工艺设计与研究,包括工艺方案和信息化控制系统设计。其中工艺方案针对工位输送、模组入箱装配、检测及信息化生产管理系统等核心问题进行一定研究,这对于提升电池包的生产质量,完善电池包生产线的装配效率具有极其重要的意义。

1 PHEV电池参数设计

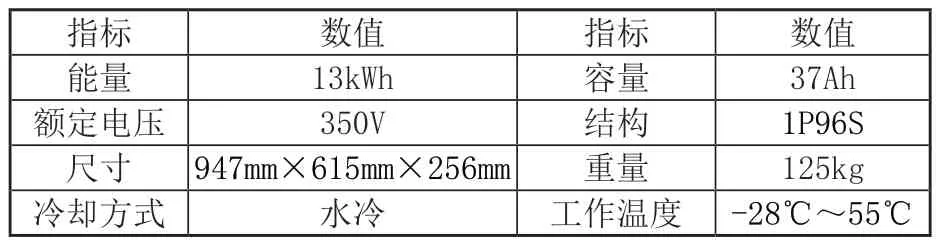

一种插电式混合动力汽车(PHEV Plug-in Hybrid Electrical Vehicle)电池模型图,如图1中所示。该类电池容量较大,电机可以独立驱动行驶[9]。电池包侧边配有充电插口,可实现充电并储存一定的电量的功能。此外,电池包的内热在工作时一般较高,故常采用水冷循环。由于插电式混合动力汽车需要使用高压来实现纯电动工作模式,所以在地板下布置的电池组也考虑到了保护功能,防止涉水和碰撞造成的安全问题,具体参考性能指标如表1所示。

图1 PHEV电池总体模型图

表1 PHEV电池包性能指标

该电池包外部壳体有防爆阀,该防爆阀支持极低的防爆压力,并具有可恢复性,防护等级可达到IP96,当压力超过一定值时,能快速泄压平衡电池PACK腔体压力,及时排出有害及高压气体,保护电池安全。此外,电池包内部还有用于连接的电池连接盒总成以及电池核心部件电芯模组,冷却部分的冷却板和冷却水管等重要构件,其具体结构如图2所示。

图2 PHEV电池包结构图

2 工艺方案

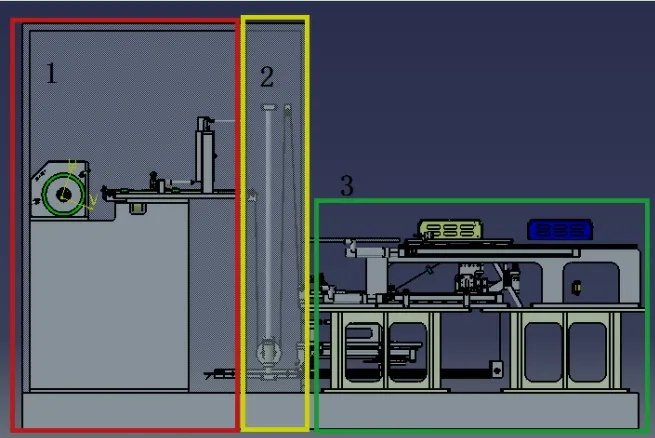

要实现上述电池包设计性能要求,现设计了一条高质量、高效率的生产线。电池包的组装通常在单独的车间里进行,根据具体功能,这些车间一般分为原料存放区、分装区、总装区、充电区、维护区以及成品存储区。可联合生产两个差别不大的电池包,所以该电池装配生产线设计成可兼容生产两种机型电池包MQB平台PHEV和MLB平台PHEV电池包。该电池装配线以及试装线共51个工位,包括返修工位、产能工位和备用工位,有13个工位属于两种电池包共用工位。这条生产线工位中有完全依靠机器的自动工位,也有需人工的手动工位,自动工位采用独立PLC、HMI及电柜控制,手动工位则采用独立安全PLC、HMI及配电箱控制,各工位还安装有安全措施,在HMI上有急停按钮。

工位输送是整条生产线的重要组成部分,其设计结构直接影响电池包装配的可行性、产品质量和生产节拍。针对工位输送的精准性及灵活性要求,本文设计生产线的多工位输送是借助积放式辊道来实现的。如图4中显示的是模组线辊道,该辊道安装有读写头、检测开关、止回装置和挡料装置等,该辊道工作台具有占地面积小,伸缩灵活且可灵活改变输送方向的优点。而且,输送物料时可依据装配时各工位之间的需求,调节辊道的机械支柱高度,故该辊道适用范围较大,可满足电池装配各工位要求。此外,为保证装配的可靠性,辊道上还具有抬起举升装置满足定位功能,同时配备检测开关、读写头等满足为托盘准确性和信息传递功能,保证装配进行某一工序时电池包机械和电气位置准确。

图4 模组线辊道

2.1 生产线工艺流程

整条生产线布局如图3所示,其工艺流程为:下壳体上线→下壳体分装→模组入箱装配→模组拧紧→堵件压装→冷却系统组件、电气件和线束装配→连接性测试(IL测试)→上壳体自动上线及合箱→电性能测试及密封性测试(EOL测试)→终检贴标识自动下线,其中主要的工艺具体如下。

图3 工位图

2.2 模组入箱装配

整条生产线工艺流程中,模组入箱装配这一部分是整个生产装配的核心,电池包具有多块模组,经筛选后将一致性较好的模组进行同一电池包组装。而模组入箱装配的包括隔热膜粘贴和模组分装。

2.2.1 隔热膜粘贴

隔热膜粘贴主要通过贴膜机完成,贴膜机如图6所示,整个贴膜工艺主要分为三个阶段:人工换料阶段、缓存阶段和自动贴膜阶段。首先该过程的人工换料阶段如图7,物料卷处有对射开关,当有物料时会反馈信号,提示更换导热膜卷。当槽型开关给出提示时,自动压紧机构将膜压紧,且压紧机构可以手动解锁。换模卷后需要将膜拉伸图7黄色位置,与前一卷膜的尾端用胶带进行连接,并拉把手将胶带切断。切胶带利用光轴及直线轴承做导向,切好后,导热膜拉伸到涨紧状态。最后将模卷处芯轴涨紧。缓存阶段,缓存的膜料可用的时间用于更换模卷,促使贴膜机可以不停机,一直处于工作状态。且缓存阶段以直线轴承与光轴做导向,利用动滑轮来缓存膜料。

图6 贴膜机

图7 人工换料装置

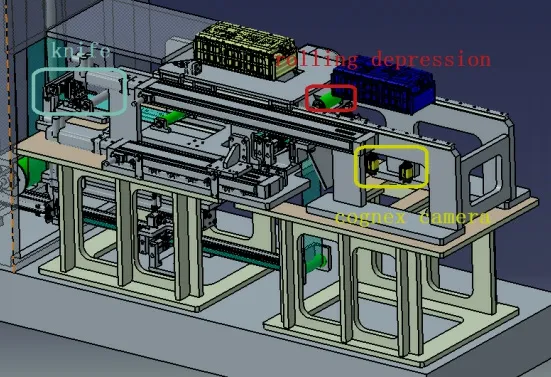

贴膜阶段所用设备结构如图8所示。主要工艺步骤是首先通过自对中机构对模组进行定位,再利用下方直线模块带动导热膜将膜贴至模组上,同时将保护膜脱离导热膜。随后上方滑台运动时进行滚膜,保证膜贴可靠。最后照相检测,滑台运动到位后进行照相检测,相机位于工件下方。利用SICK的超声波传感器检测膜厚进行判断,膜的长度是通过伺服直线模块所走行程控制的。切膜是通过气缸带着刀片(刀采用未开刃的滚刀),将导热膜切断(保护膜不切断)。

图8 贴膜装置

2.2.2 模组分装

隔热膜粘贴完成后,开始进行模组分装,模组分装是由专用的装配机器人抓取模组工件实现。在模组工件,采用串联的连接方式进行组装,并采用支架和导电铜排进行连接,使之作为模组支撑,并使用模组上的螺栓紧固。中间部位通过环氧板绝缘冷却,以隔离相邻模组工件,并且在模组工件上利用特制的卡扣紧固绝缘片。在模块的组装过程中,为了避免分装过程人为操作损坏模组工件,借助机器人抓取绝缘片安装到模组工件上。由于机器人抓手具有可翻转的特点,以此实现模组两侧的绝缘片的安装。依据机器人的定位精度和负载状态,选用festo气动旋转气缸驱动模组工件的翻转,完成堵件压装。

2.3 性能测试

为检测前述电池包性能,对其进行性能测试,包括电性能测试和密封性测试,其设备装置如图5所示。

图5 测试设备

2.3.1 EOL电性能测试

针对PHEV动力电池包的电性能检测问题,采用了EOL检测系统。EOL检测系统是针对目前动力电池模组及Pack测试过程自动化程度较低,记录与数据分析能力不足的实际问题而开发的一种全智能化测试仪[10]。所以,采用了EOL电性能测试可通过模拟大容量充放电过程发现潜在的质量缺陷,有效的减少了电动汽车电池包在实际使用过程中的故障率,节省大量的维护成本。EOL测试主要包括开机测试、读取温度、读取电压、耐压测试、绝缘测试、脉冲测试、充电测试、故障存储器检查、电池休眠测试。在测试前需预充电5%。借助输送辊道将前一道工序的电池包输送到该设备的测试台上,通过人机交互界面设置,利用电测试仪进行电性能测试,测试结果和MES生产管理系统交互,实现工单信息解析,测试结果上传。

2.3.2 密封性测试

电池包出些泄露会对电池产生严重影响,例如泄露易导致外部液体渗入,污染工作环境,还会导致其他零件结构受损,以至于电容量受损,电池寿命和安全度下降,故进行密封性测试至关重要。由于电池包上一般有预留的防水透气孔即防爆阀,因此可对电池包采用直接充气的方式检测气密性。借助气管,将气体泄露测试仪和电池包的防爆阀连接起来,从而使一定量的压缩空气可以充入到电池包的内部,经过充气-稳压-测试三个阶段,气密性检测仪实时检测电池包内气体变化情况,进而判断电池包是否泄漏。同时通过同样原理对冷却系统,通过进出冷却水管口进行密封性测试。

2.3.3 测试结果

经过EOL电性能测试和密封性测试,上述电池包装配生产线装配的电池包工作状态、绝缘和耐压性能良好,充放电性能良好,无故障代码,脉冲测试良好,温度和压差合格,密封性能良好。

3 信息化控制系统

为了提高电池包的生产效率,提升装配自动化程度,该生产线采用MES生产体系。MES的装配线智能化技术主要解决企业物料信息采集及物料防错、设备数据对接,帮助企业实现生产全过程的追溯管理,使生产过程的数字化、可视化[10]。本文将电池装配生产线与MES相结合,通过 MES系统对装配质量、工艺参数及产量数据的实时监测以及生产数据的及时分析,逐步提高电池包的安全性,提升装配线的效能。

该体系通过与EPT、自动化控制系统的协同,实现从计划下达到电池包组装完成全过程的自动化,其系统架构如图9所示。该生产管理系统的软件功能模块一般包括:计划调度管理,设备管理,质量管理、生成过程管理、统计报表、基础数据维护、数据采集、Andon系统、物料拉动、系统集成。即具体功能为:制定生产计划;采集零部件信息及装配质量、检验数据等;电池充电状态包括电压、电流、温度、充电时间、充电量等的控制。将电池包的上述信息集成到服务器中,形成电电子文件。信息将根据实际需要借助服务器将其传送到车间显示屏,待跟踪的信息也将根据需要形成一条消息,并在打印后随电池包一并发送。

图9 系统架构

4 结语

本文设计一条电池包装配生产线,主要论述了和研究了该生产线的工艺方案以及信息化生产控制系统,针对工艺方案中工位输送准确灵活问题以及模组入箱装配和检测,如何高效可靠的实现以及如何实现信息化高效生产,提出了具体解决方案。该生产线自动化程度高,整个动力电池包可在一条生产线上组装和生产。并通过检测设备智能测试,使产品的生产质量得到了保证。整个装配过程大部分生产环节都采用自动化及工业机器人设备,可较大程度的增加电池包的生产质量和装配效率。该生产线建成后,达到了设计效果,大幅度提高了生产效率及装配质量,并已在2019年批量投产使用,大大减少了投资成本,在业界具有良好的示范性作用。