电解液添加剂对高镍锂离子电池性能的影响

周 密,王希敏,袁银男,曹 章,郑洪河,*

(1.苏州大学能源学院,江苏 苏州 215006;2.苏州华赢新能源材料科技有限公司,江苏 苏州 215000)

提高锂离子电池能量密度的方法通常有两种:提高电池工作电压,或提高正、负极材料体系的容量[1-2]。除了金属锂,目前负极材料中容量最高的是硅基材料,理论比容量可达4 200 mAh/g,比常用的石墨负极的比容量372 mAh/g高10倍[3-4]。硅基负极在现有电解液体系中不稳定,充放电过程中的体积不断膨胀和收缩,导致硅颗粒的最大体积膨胀率可达300%,容易造成负极界面的破裂和粉化,带来一系列性能劣化和安全问题[5-7]。硅氧负极作为一种过渡材料,既能保证一定的高容量,又可减少纯硅带来的体积膨胀,提高了纯硅负极的稳定性,近年来的研究较多,并已形成商业化量产使用。这类材料在使用过程中仍不可避免地存在各种问题,如与石墨体系相比,循环稳定性差、高温容易失效和产气较多等[8-10]。

本文作者针对这些问题,将碳酸亚乙烯酯(VC)[11]、1,3-丙烷磺酸内酯(PS)[12]、氟代碳酸乙烯酯(FEC)[13]和硫酸乙烯酯(DTD)[14]等石墨负极常用基础电解液添加剂分别应用到LiNi0.8Co0.1Mn0.1O2(NCM811)|SiOx/石墨软包装电池及Li|SiOx/石墨扣式电池中,通过初始充放电性能、电化学阻抗谱(EIS)、化成产气、直流内阻(DCIR)、倍率放电、循环性能及负极界面形貌等,分析各添加剂对硅氧负极的影响。

1 实验

1.1 电解液的配制和电池的制备

基准电解液成分为1 mol/L LiPF6/EC+EMC(质量比3∶7,Capchem公司),记为空白组。在基准电解液中分别添加质量分数为1%和2%的VC(Capchem公司,99.95%)、PS(Capchem公司,99.97%)、FEC(Capchem公司,99.95%)和DTD(Capchem公司,99.95%),进行对比测试。

NCM811/SiOx软包装电池为575166型电池(株洲产),额定容量为1 Ah,其中正极活性物质为NCM811,负极活性物质为SiOx/石墨(SiOx的质量分数为10%)。

CR2032型扣式电池的负极片来源于软包装全电池,拆解后裁剪成直径为12 mm的圆片,所用圆形金属锂片(兴化产,99.9%)的直径为15 mm,圆形聚乙烯(PE)隔膜(新乡产)的直径为17 mm。组装方式为:在氩气保护的手套箱[w(H2O)<10-5%、w(O2)<10-5%]内,按负极壳体、垫片、负极片(半电池为锂片)、隔膜、正极片(半电池为SiOx/石墨极片)和正极壳体的顺序,依次从下向上放好,注入1~2 ml电解液,进行封口。封口后的电池常温搁置24 h,再进行后续性能测试。将NCM811/SiOx软包装电池在手套箱内剪口,注入适量电解液后,重新封口,常温搁置24 h,进行陈化。用CT2001A电池测试系统(武汉产)对电池进行预充,在45℃下搁置24 h,进行老化,然后二次封口,进行化成,即可进行正常的电池性能测试。

预充:以0.20 C充电到3.7 V,转恒压充电到0.05 C。化成:①以0.20 C充电到4.2 V,转恒压充电到0.05 C,再以0.20 C放电到3.0 V;②以0.50 C充电到4.2 V,转恒压充电到0.05 C,再以 0.50 C放电到3.0 V;③循环3次步骤②。

1.2 测试方法

化成产气:采用排水法对软包装电池化成前后的体积进行测试,所得差值即为化成产气量。

DCIR:软包装电池化成后,以0.50 C恒流充电到额定容量的50%,分别以0.20 C、0.50 C充放电各10 s,计算同一电流下电压差与电流的比值,即为DCIR。

倍率放电:电池化成后,在常温25℃下,以0.20 C恒流充电到4.2 V,然后放在恒温的高低温柜中,搁置4 h后,进行不同电流的放电测试,放电容量与常温0.20 C容量之比,即为电池在一定温度下的倍率放电性能。

高温存储:电池化成后,在常温25℃下以0.20 C恒流充电到4.2 V,用ZTY0125A数字多用表(杭州产)测试开路电压(OCV)、JD-VR5内阻测试仪(广州产)测试内阻,并采用阿基米德排水法测试存储前后的体积,然后放在高温箱中,每隔一段时间取出,以0.50 C放电到3.0 V,再以 0.50 C在3.0~4.2 V循环3次,首次放电容量与存储前容量之比为搁置后的容量保持率,3次循环后容量与存储前容量之比为容量恢复率。循环后,测试OCV、内阻、体积,分析变化情况。

循环性能:电池化成后,在一定温度的高低温箱中进行充放电。充放电制度为:以0.50 C(或1.00 C)恒流充电到4.2 V,转恒压充电到0.02 C;再以1.00 C放电到3.0 V。

扣式电池化成:注液封口后,在常温25℃下搁置24 h,以0.05 C恒流放电到0.01 V,再以相同电流充电到2.00 V。

EIS测试:扣式电池先以0.50 C恒流充放电3次,再以0.50 C恒流充电到额定容量的50%。用Zennium Pro电化学工作站(德国产)测试,频率为10-2~105Hz,振幅为5mV。

2 结果与讨论

2.1 初始充放电性能

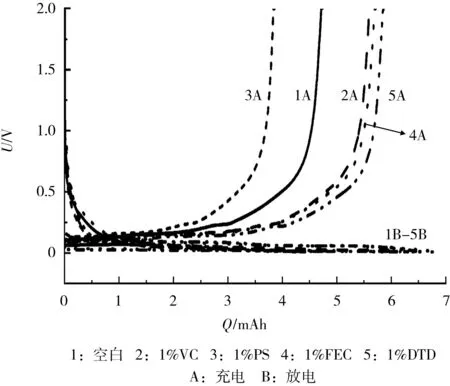

添加剂VC、PS、FEC和DTD对Li|SiOx/石墨扣式电池初始充放电性能的影响见图1。

图1 添加剂VC、PS、FEC和DTD对Li|SiOx/石墨扣式电池初始充放电性能的影响Fig.1 Effects of additive VC,PS,FEC and DTD on initial charge-discharge performance of Li|SiOx/graphite button cell

从图1可知,无任何添加剂的空白扣式电池,首次嵌锂和脱锂容量都偏低。使用添加剂的电池,除含PS的以外,含VC、FEC和DTD的都具有较高的嵌锂和脱锂容量,与空白扣式电池相比约高30%,其中含DTD的扣式电池脱锂容量最高,原因是具有较好的成膜性能和固体电解质相界面(SEI)膜组成。含DTD的扣式电池嵌锂容量最高,但脱锂时会损失掉一部分活性锂,主要是因为FEC的分解产物容易造成SEI膜溶解,需要不断消耗锂,用于生成SEI膜。含PS的扣式电池,嵌锂和脱锂容量均比空白扣式电池约低40%,原因在于含PS的电解液在首次嵌锂过程中虽然也会在负极形成SEI膜,但由于形成的膜阻抗偏大,导致Li+传输受阻,影响了容量的发挥。

2.2 EIS对比

添加剂VC、PS、FEC和DTD对Li|SiOx/石墨扣式电池EIS的影响见图2。

图2 添加剂VC、PS、FEC和DTD对Li|SiOx/石墨扣式电池EIS的影响Fig.2 Effects of additive VC,PS,FEC and DTD on electrochemical impedance spectroscopy(EIS)of Li|SiOx/graphite button cell

图2中,阻抗谱与横轴交点被认为是电解液本身的阻抗,半圆对应的横轴和纵轴,分别是负极SEI膜阻抗(RSEI)和传荷阻抗(Rct)。从图2可知,使用几种添加剂的电解液,本身的阻抗相差不大。含PS的电解液RSEI和Rct最大,归因于成膜组成的不同,造成了较大的Li+嵌脱阻力,与初始充放电性能一致。除PS外,含VC的电解液也有较大的RSEI和Rct,原因是形成的SEI膜中无机成分较多,影响了膜的导电性。含FEC和DTD的电解液RSEI、Rct较低,含FEC的电解液EIS曲线几乎与空白组重合,成膜较薄且致密,含DTD的电解液成膜组成中有机成分较多。从EIS数据来看,FEC和DTD更适合用于硅氧负极体系,用来降低电池的阻抗,从而提高倍率和长期循环的性能[15]。

2.3 软包装电池化成产气情况

在电池化成阶段,随着电压的上升,电解液中的一些溶剂会不断分解,产生气体。在不同VC、PS、FEC和DTD加入量情况下,NCM811|SiOx/石墨软包装电池充电到4.25 V阶段的产气分析结果见表1。

从表1可知,VC、PS和FEC均能明显抑制化成产气,其中FEC的效果最明显,含量为1%时,软包装电池的化成产气量比空白电池降低约70%,随着FEC含量增加到2%,化成产气量有所增加。VC和PS也可以抑制化成产气,空白电池化成产气量为17.82 ml,含1%VC和PS电解液的电池,化成产气量分别为5.74 ml和10.16 ml,分别降低 67.8%和43.0%。造成此现象的原因是:VC、PS和FEC的成膜电位均高于碳酸酯溶剂,在电池首次充电过程中,优先于碳酸酯溶剂在负极成膜,减少了碳酸酯溶剂的分解产气。含添加剂的电池中,使用DTD时化成产气量最多,含量为1%和2%时,产气量分别为28.12 m l和38.58 ml,原因在于DTD容易与碳酸酯发生酯交换反应,生成硫酸氢酯,在此反应过程中,碳酸酯的碳链断开,生成烯烃类化合物,导致产气量增多。

表1 添加剂VC、PS、FEC和DTD对NCM811|SiOx/石墨软包装电池化成产气的影响Table 1 Effects of additive VC,PS,FEC and DTD on formation gas production of NCM811|SiOx/graphite pouch battery

空白电池化成气体的成分主要是甲烷(CH4)、乙烷(C2H6)和H2。CH4和C2H6主要是碳酸酯分解,产生的烯烃类化合物进一步还原为烷烃生成的;H2主要来源于隔膜、极片及电解液中的H2O的分解。使用DTD的电池,化成过程中产生的C2H6最多,原因在于DTD在首次成膜过程中分解为乙烯(C2H4),C2H4进一步还原为C2H6。含2%FEC的电解液在首次化成过程中明显有CO2生成,FEC在锂盐的作用下发生分解,导致生成LiF、CO2,其中LiF是SEI膜的重要组成部分。总反应方程式如式(1)所示。

2.4 充放电DCIR

在不同温度下,对NCM811|SiOx/石墨软包装电池进行充、放电DCIR测试,结果见图3。

图3 NCM811|SiOx/石墨软包装电池常温和低温下的DCIRFig.3 DCIR of NCM811|SiOx/graphite pouch battery at normal temperature and low temperature

从图3(a)可知,在常温下,添加剂造成NCM811|SiOx/石墨软包装电池的阻抗差异明显,且放电DCIR均小于充电的。电池的阻抗可分为浓差阻抗、欧姆阻抗和界面阻抗等3种,常温下,界面阻抗成为主导因素。

从图3(b)可知,在低温(0℃)下,含不同添加剂的电池的阻抗差异很小,几乎在同一水平线上,且放电DCIR均高于充电时,与常温下不同。这是因为在低温下,电池的阻抗主要来源于电解液本身的动力学,而电解液的动力学主要与溶剂体系相关。

常温下的DCIR由界面阻抗起主导作用,而界面阻抗又与成膜组成相关。从几种添加剂对比来看,PS的膜阻抗最高,其次是VC和DTD,FEC的膜阻抗最低。从FEC的成膜机理来看,除了LiF的生成,有机聚合物的生成也可能降低了SEI膜的阻抗。

2.5 倍率放电性能

NCM811|SiOx/石墨软包装电池的常温和低温倍率放电性能见图4。

图4 NCM811|SiOx/石墨软包装电池的常温和低温倍率性能Fig.4 Rate capability of NCM811|SiOx/graphite pouch battery at normal temperature and low temperature

从图4可知,当放电电流为小电流0.5 C时,不同添加剂的软包装电池放电容量相差不大;但当放电电流增大到2.0 C时,不同添加剂的软包装电池放电容量差别较明显。在常温下,2.0 C时含FEC的电池放电容量最高,接近额定容量的80%;PS由于成膜后明显增大了电池阻抗,高倍率下的放电性能最差,容量只有额定容量的47%,甚至低于不加任何添加剂的空白电解液(2.0 C放电容量为额定容量的53%);含VC和DTD的电池无论是小倍率还是大倍率下,放电容量相差不大,2.0 C时,这两者的放电容量均约为额定容量的65%,高于空白。这表明:VC、FEC和DTD有益于常温倍率放电性能,与常温DCIR数据相符。在低温(-20℃)下,含FEC的电池仍有较高的放电容量,0.5 C时的放电容量约为额定容量的70%。低温下电解液流动性变差,动力学性能降低,导致高倍率放电性能变差,即使是含FEC的电池,低温下的2.0 C放电容量仅约为额定容量的20%。要想提高低温下的高倍率放电容量,需调整电解液的溶剂组成,减少高凝固点EC的含量,增加低沸点溶剂的使用[16]。

2.6 高温存储性能

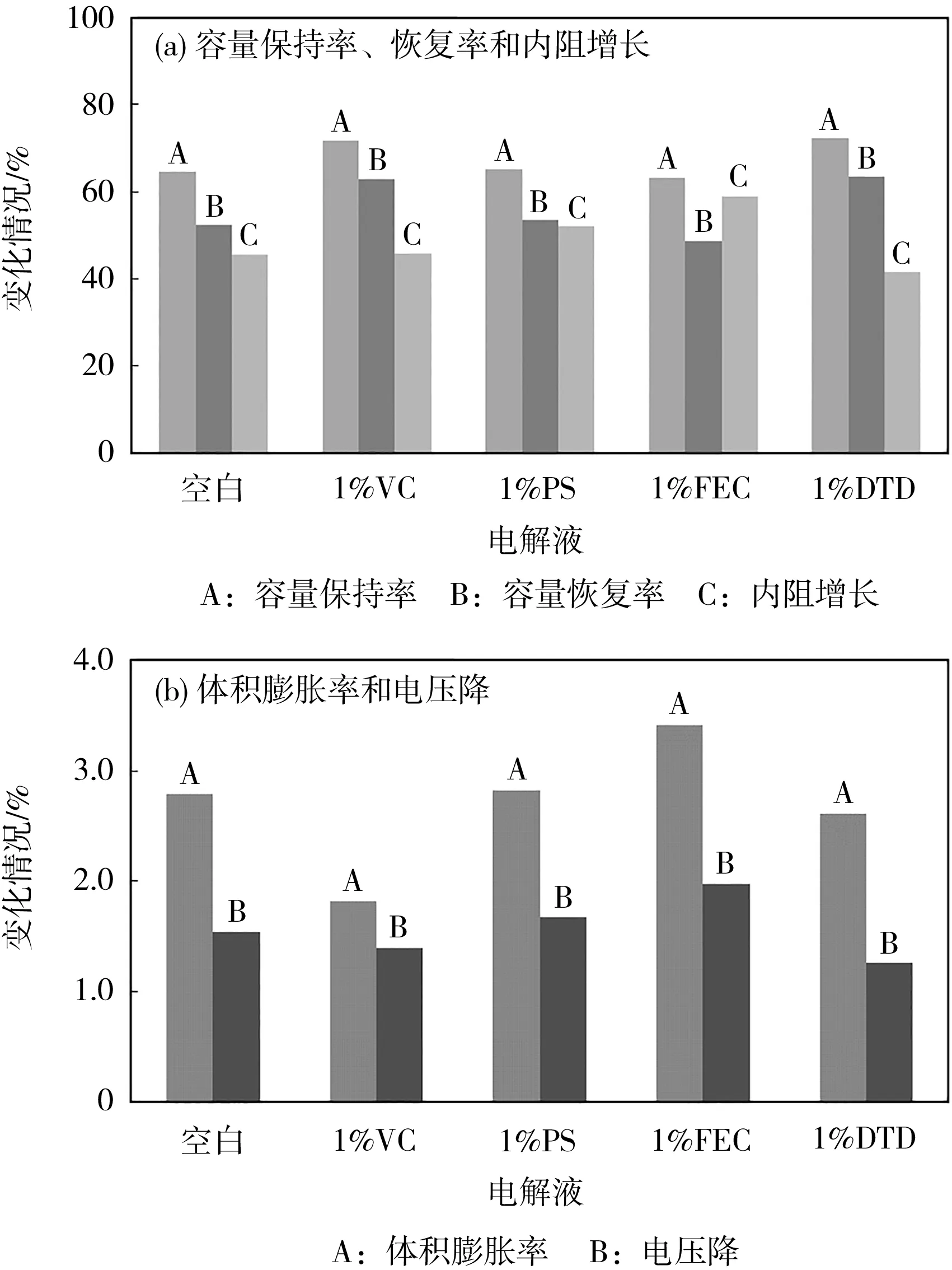

高温存储性能是软包装电池的一项重要评价指标。NCM811|SiOx/石墨软包装电池在60℃下存储14 d的性能对比见图5。

图5 NCM811|SiOx/石墨软包装电池的高温60℃存储(14 d)性能Fig.5 High temperature 60℃storage(14 d)performance of NCM811|SiOx/graphite pouch battery

从图5(a)可知,VC、PS和DTD可改善电池高温存储后的容量保持率和恢复率,其中DTD的效果最好,与空白电池相比,高温存储后的容量保持率提高7%、容量恢复率提高10%,主要是因为负极成膜性能较好及自身的氧化稳定性较强。在高温条件下,FEC由于自身不稳定容易氧化分解,导致容量恢复和保持率都偏低。FEC由于初始成膜薄,内阻较低,后期由于不断破裂和修复,导致SEI膜不断增厚,内阻增长率上升。

从图5(b)可知,FEC增加了高温存储过程中的产气,气体的产生会造成电池内部的接触变差,影响容量保持率和恢复率。综上所述,FEC用于硅氧负极体系,虽然可降低阻抗、提高倍率和低温性能,但高温性能存在不足。

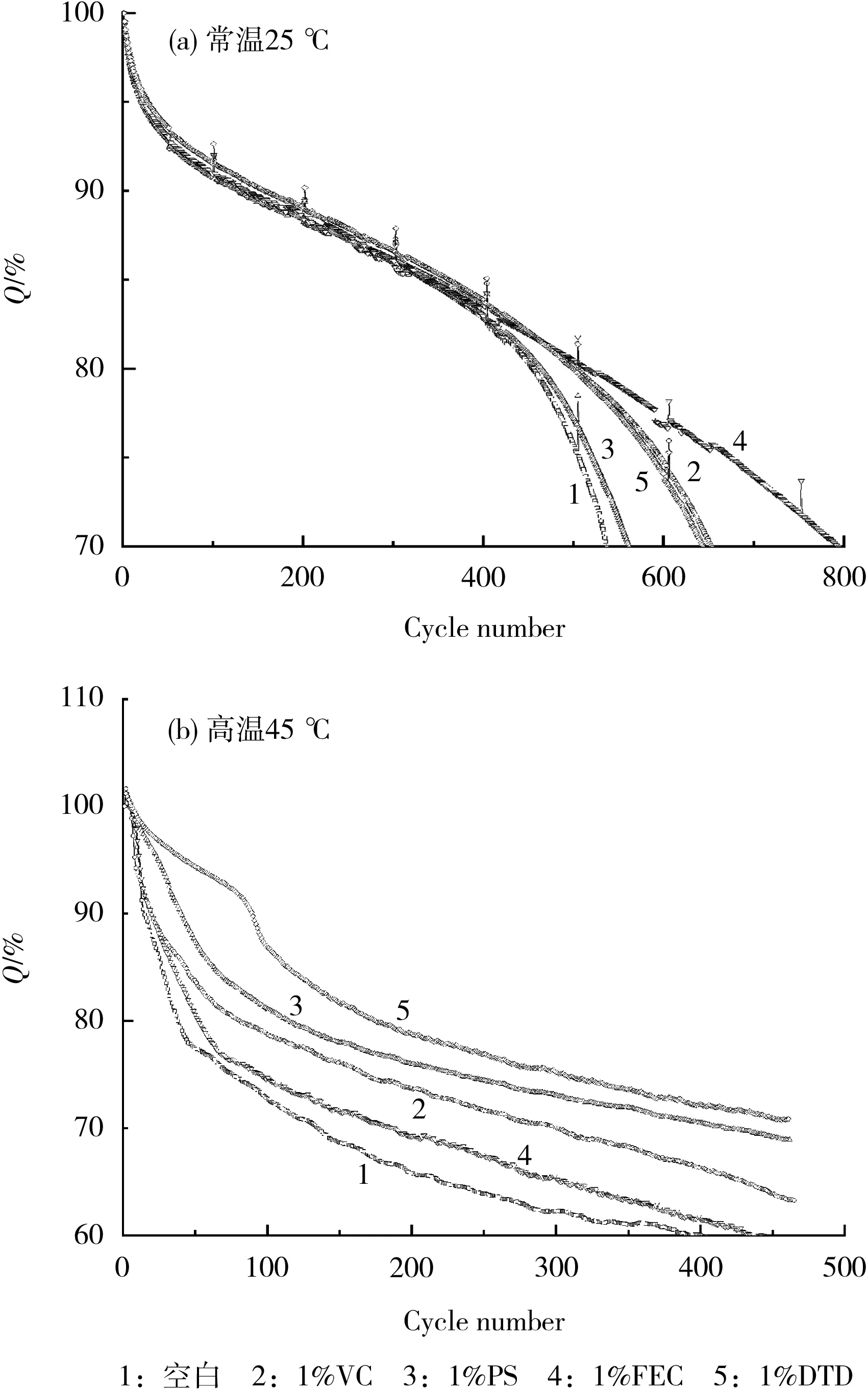

2.7 循环性能

对商用软包装电池而言,循环性能也是一项重要的评价指标。NCM811|SiOx/石墨软包装电池的常温和高温循环性能见图6。

从图6(a)可知,几种添加剂均能有效成膜,成膜后对界面具有稳定作用,因此均可改善常温循环性能。FEC对电池常温循环性能的提高较大,循环800次的容量保持率为70%。含VC和DTD的电池相差不大,第700次循环的容量保持率均比含FEC的电池低14%,但相比空白组提高了约15%。PS由于成膜阻抗较大,导致常温下的动力学变差,造成常温循环性能较差,稍优于空白组。总体而言,VC、FEC和DTD均有利于提高硅氧负极电池的常温循环性能,PS几乎没有影响。

从图6(b)可知,FEC由于成膜较薄,且高温下分解为HF,对SEI膜造成溶解,导致高温循环性能变差。DTD对高温循环性能的提高较大,在只有DTD的情况下,45℃循环450次的容量保持率为70%,而空白组在第400次循环时已降低到60%。PS与DTD对高温循环性能的影响接近,可见对正极有保护作用的硫系添加剂,如硫酸酯、磺酸酯类化合物,有利于提升高温循环性能。

图6 NCM811|SiOx/石墨软包装电池的常温和高温循环性能Fig.6 Cycle performance of NCM811|SiOx/graphite pouch battery at normal temperature and high temperature

2.8 SEM分析

电化学性能测试结果表明,FEC和DTD是对硅氧负极比较有效的添加剂,但作用效果不同。对电池高温性能而言,DTD相比FEC优势明显。实验通过SEM分析观察高温循环后的硅氧负极片界面形貌,对比两种添加剂对负极界面的影响,结果见图7。

从图7(a)可知,含FEC的电解液高温循环后,负极表面明显有一层很厚的覆盖物,硅颗粒界面边缘不清晰,表明高温下SEI膜溶解后不断破裂和修复,更多的电解液还原反应产物在负极界面生成,并覆盖在表面。从图7(b)可知,含DTD的电解液高温循环后,硅颗粒界面比较清晰,覆盖物较少,说明SEI膜在高温下的稳定性相对较好。

图7 含FEC和DTD的电解液高温循环后负极的SEM图Fig.7 SEM photographs of anode in electrolyte containing FEC and DTD after high temperature cycle

3 结论

本文作者制备了高镍[n(Ni)≥80%]正极材料锂离子电池,并评价了常用的4种添加剂VC、PS、FEC和DTD在硅氧负极的作用效果。除DTD本身分解产气外,其他添加剂均可减少化成产气;VC、PS明显增大了常温DCIR,两者均可提高电池的常温和高温循环性能,但PS降低了电池的倍率放电能力。DTD的综合性能较好,常温和低温DCIR没有明显升高,倍率性能优异,循环性能有所提高,尤其高温循环性能,但缺点是化成产气较大,导致化成后的界面情况不理想,影响后期电池性能。FEC可明显减少化成产气,降低DCIR,提高常温和低温的倍率放电,常温循环性能优势突出,但缺点是高温性能差。后续还将针对FEC的高温劣化问题做进一步深入研究。