冶金法制备低成本锂离子电池Cu-Si负极

史傲迪,郑淞生,陈 思,王兆林

(厦门大学能源学院,福建 厦门 361102)

锂离子电池负极材料将向高比容量、高充放电效率、高循环性能和低成本的方向发展[1],石墨材料将无法满足未来锂离子电池在电动汽车行业和储能领域的高比容量需求。N.Nitta等[2]归纳了目前已证明的具有载锂能力的元素及比容量,其中,元素Si备受青睐。C.J.Wen等[3]发现,Si和Li在415℃条件下,可生成 Li12Si7、Li7Si3、Li13Si4和 Li22Si5等中间化合物相。Si的理论比容量可达4 200 mAh/g(对应Li22Si5)[4-7],是石墨材料的10倍多。此外,Si的嵌锂电位高于石墨,地壳中含量丰富、成本低、无毒,且化学性质稳定,是一种理想的锂离子电池负极材料,应用前景良好[8]。

Si在嵌脱锂过程中会产生巨大的体积变化(Li15Si4的体积变化为266%)[9],导致活性材料与集电层之间的导电网络粉碎;当Si无法承受Li+嵌入变形产生的应力时,部分活性物质会从电极上脱落(剥落),变成“死硅”。Si负极的体积膨胀/收缩会破坏固体电解质相界面(SEI)膜,当Si表面重新暴露在电解液中,会再次形成SEI膜,使SEI膜变厚。所有因素的共同作用,加速了Si负极塌陷和容量衰减。Si合金可以解决Si的体积膨胀问题,并改善Si负极材料的Li+扩散情况。S.W.Song等[10]制备的 30 nm厚的 Mg2Si薄膜,以35 μA/cm2的电流密度在0.1~1.0 V(vs.Li/Li+)循环200次,比容量为2 200mAh/g。X.H.Huang等[11]制备的Si-Co纳米结构材料,以0.5 C(2 100 mA/g)在0.02~1.50 V(vs.Li/Li+)充放电,获得2 340 mAh/g的比容量,经100次循环,比容量为1 910mAh/g。

Si是半导体材料,常温下的电导率为4×10-6S/cm,本征电阻率为2.5×105Ω·cm[12];Si本身性质稳定,不易与其他合金元素形成牢固的化学键,与导电层之间的电子传输阻力较大。利用Ⅲ-Ⅴ族元素与Si进行合金化,在降低电极整体理论和实际容量的同时,能提高负极的稳定性和导电性能。S.Rousselot等[13]研究掺杂B的Si负极,发现在4 C高倍率下,脱锂完全受限于Li+在电极中的扩散过程。Z.B.Yang等[14]在Cu纳米柱上沉积Si-P(物质的量比2∶1),以0.5 C在0.05~1.50 V(vs.Li/Li+)充放电,首次充、放电比容量分别为2 628 mAh/g和2 678 mAh/g,循环80次的比容量为2 010 mAh/g;以1.0 C循环80次,比容量仍有1 790mAh/g。

铜广泛用作商用锂离子电池负极集流体,本身不具有储锂能力,但导电性和延展性很好。将Si嵌入铜中,既可以缓解体积膨胀产生的“死硅”问题,又可提高负极的导电性。本文作者用冶金法制备Cu-Si合金负极,对比常温冷却与铜模吸铸快速冷却法制备样品的性能差异,以期获得具有良好的电化学性能的低成本Cu-Si合金。

1 实验

1.1 材料制备

按物质的量比2∶3称取50 g多晶硅(陕西产,99.99%)和169 g电解铜(河北产,99.99%)。用DLZ-15型感应熔炼炉(上海产)加热高纯石墨坩埚,用TM990D红外测温枪(深圳产)测定坩埚内壁温度。当石墨坩埚温度升至(1 600±10)℃时,向坩埚中加入硅。待硅完全熔化后,加入铜,10 min后将合金熔融液体倒入石墨模具中,在空气中自然冷却,得到母合金。通过不同的凝固方式,将部分母合金二次融化,用SP-MSM208水冷铜模吸铸设备(日本产)进行快速冷却,得到快冷合金。

1.2 材料分析

用Ultima IV型X射线衍射仪(日本产)进行物相测试,CuKα,λ=0.154 18 nm,管压40 kV、管流30 mA,扫描速度为10(°)/min。用UNPOL-1210型金相磨抛机(安徽产)处理样品竖切面,用配备能量色散谱(EDS)仪的SUPRA55 SAPPHIRE型场发射扫描电子显微镜(FESEM,德国产)观察样品。

1.3 电池组装与测试

采用F-P2000型行星式球磨机(湖南产)粉碎样品,转速为480 r/min,时间为 24 h。将0.40 g球磨后的样品、0.05 g海藻酸钠黏结剂(国药集团,99.5%)和0.05 g导电炭黑(国药集团,99.9%),混合均匀后,加入3m l去离子水,磁力搅拌6 h,得到负极浆料。把浆料均匀涂覆在9μm厚的铜箔(合肥产,99.8%)上,厚度约100μm,在空气中放置12 h,在 70℃下真空(-0.1 MPa)干燥24 h。用冲片机裁剪直径12 mm的圆形工作电极,活性物质含量0.786 mg。以Celgard 2500膜(美国产)为隔膜,1.0 mol/L LiPF6/EC+DMC+DEC(苏州产,体积比 1∶1∶1,含体积分数 10.0%FEC和2.0%VC)为电解液,金属锂(苏州产,99.99%)为参比电极。在手套箱中组装CR2025型扣式电池。

在30℃的恒温箱中,用CT2001A扣式电池测试系统(湖北产)进行电化学性能测试,测试电压为0.01~1.20 V。前2次循环,电流为0.05 C(210 mA/g),后200次循环为0.10 C。分别在0.10 C、0.20 C、0.40 C、0.60 C、0.80 C、1.00 C和0.10 C测试10次循环的倍率性能,其中首次循环的电流是0.05 C。

用F-P2000型行星式球磨机(湖南产)粉碎多晶硅,球磨条件与Cu-Si合金相同,并制备工作极片,进行对比。

2 结果与分析

2.1 冶金法制备Cu-Si合金的理论依据

Cu-Si二元相图中,当Si的摩尔分数约为30%、温度为800℃时有一个共晶反应[15],计划利用这一共晶反应来达到硅嵌铜的目的。

Cu-Si合金二元共晶相图富Si侧的凝固过程示意图,即理想的反应过程,如图1所示。

在高温条件下,Cu-Si合金为液相[图1(a)];随着温度降低,在合金熔体中首先发生Si的成核[图1(b)];随着温度进一步降低,Si的晶核会长大[图1(c)];当温度低于共晶点后,会在Si的晶粒周围形成Cu-Si共晶相[图1(d)]。基于此原理,假如比例和凝固过程得以严格控制,将在共晶点处形成Si的弥散相,有望得到理想的Cu-Si合金负极。

图1 Cu-Si合金二元共晶相图富Si侧的凝固过程Fig.1 Solidification process on the Si-rich side of the binary eutectic phase diagram of Cu-Si alloy

2.2 物相结构与形貌分析

图2是感应熔炼炉空冷制备的母合金和铜模吸铸设备快冷制备的铜模吸铸样品实物图。

图2 两种样品的实物图Fig.2 Physical pictures of two samples

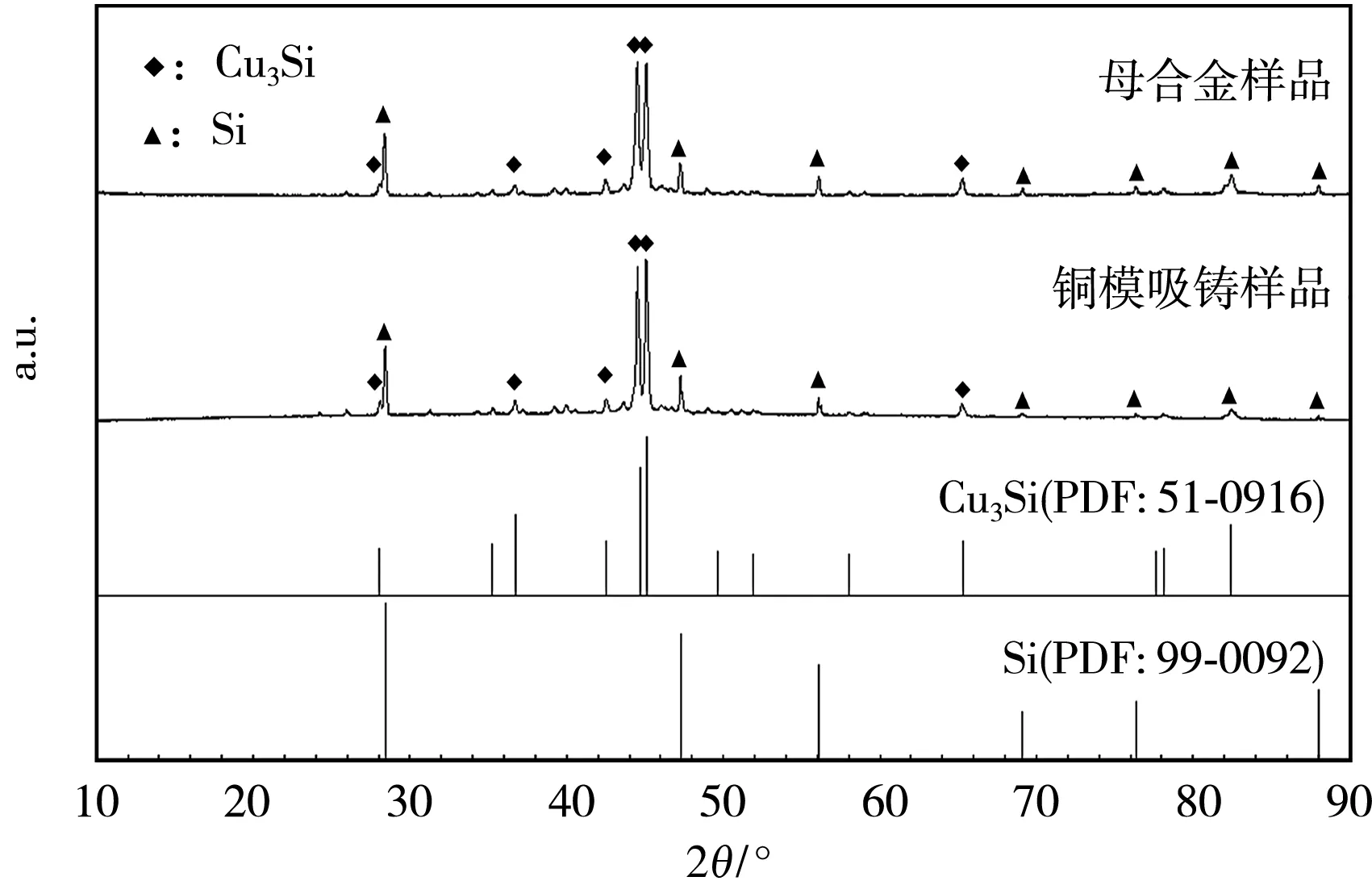

两种样品的XRD图见图3。

图3中,铜模吸铸样品与母合金样品的物相吻合得很好,没有根本性的改变,且样品中的杂相含量较低,说明制备样品的纯度较高。铜模吸铸工艺虽然冷却速率快,但样品在冷却过程中仍能完成共晶反应过程。

图3 两种样品的XRD图Fig.3 XRD patterns of two samples

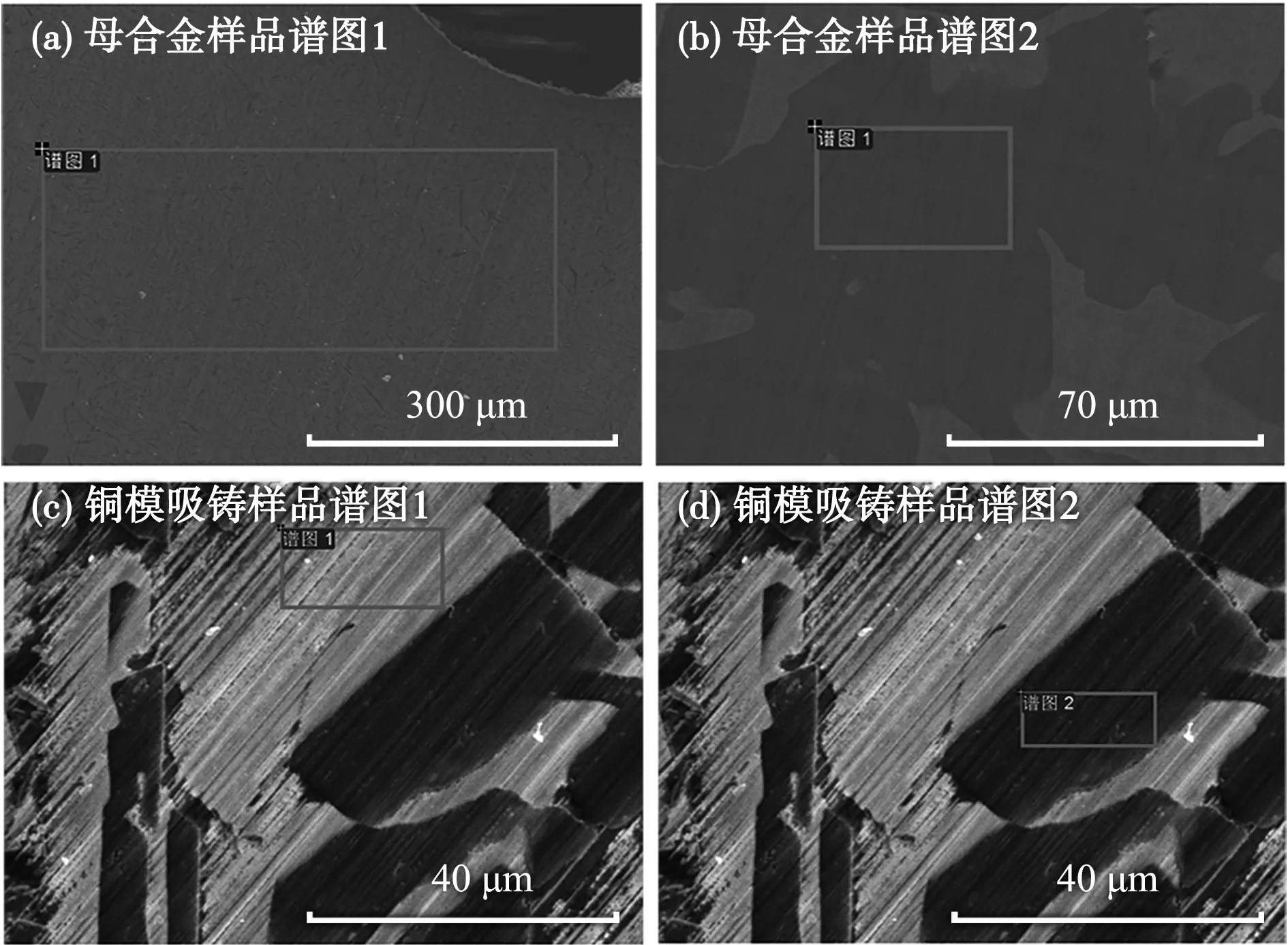

对两种样品的截面形貌进行分析以及EDS扫描,结果如图4、图5所示。

图4 两种样品的SEM图Fig.4 SEM photographs of two samples

图5 两种样品的EDS选区Fig.5 Energy dispersive spectroscopy(EDS)selection of two samples

从图4可知,铜模吸铸样品和母合金样品的表面形貌特征没有明显的差异,这与XRD的分析结果相吻合。母合金样品中的硅均呈针状;但铜模吸铸样品中,硅的晶粒大小较母合金更细一些。图5的EDS分析结果如表1所示。

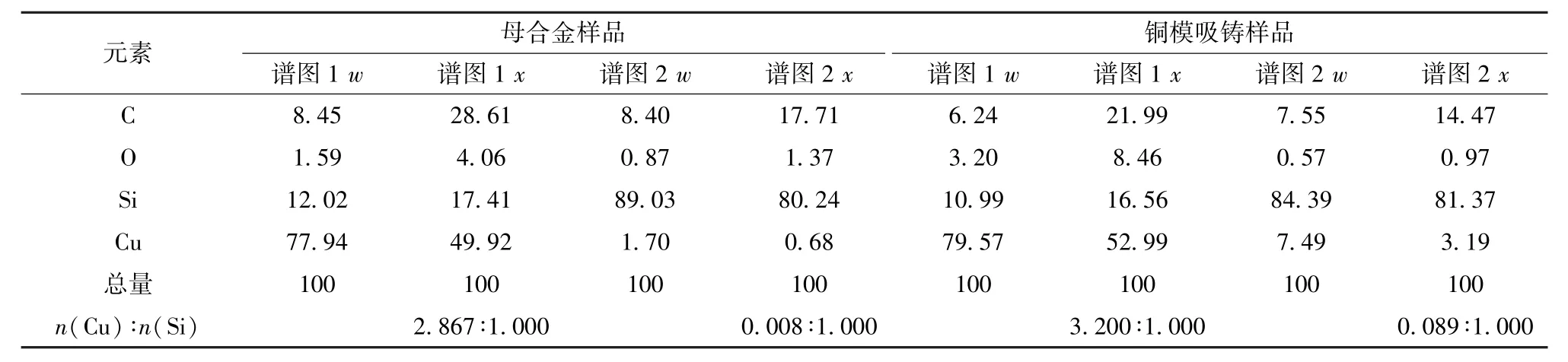

表1 两种样品的E D S结果Table 1 EDS results of two samples / %

从表1可知,母合金和铜模吸铸样品主要由两种物相组成,其中,物相1中n(Cu)∶n(Si)接近3,与 XRD图结合,说明是Cu3Si相;而物相2主要是硅,与XRD分析结果相符。

2.3 电化学性能

以母合金样品、铜模吸铸样品、纯硅分别制备扣式半电池并进行充放电测试,结果如图6-8所示。

图6 母合金样品的电化学性能F i g.6 Electrochemical performance of master alloy sample

从图6(a)可知,母合金本身作为负极,首次循环后,放电比容量从3 228mAh/g骤降至2 100mAh/g。从图6(b)可知,经过约20次循环后,比容量衰减至约1 050 mAh/g,之后的200次循环,容量衰减得极为缓慢,基本上稳定在690~700mAh/g,且库仑效率也从首次循环的60%逐步上升到第200次循环的96%。从图6(c)可知,在倍率为0.20 C、0.40 C、0.60 C、0.80 C和1.00 C时,比容量分别为854 mAh/g、645 mAh/g、515 mAh/g、471 mAh/g和430 mAh/g;在倍率回到0.10 C时,比容量可回升至990 mAh/g。这说明,感应熔炼炉制备的Cu-Si合金作为锂离子电池负极材料,可获得700 mAh/g左右的稳定比容量。

从图7可知,铜模吸铸样品的电化学性能与母合金相比,恒流充放电的稳定性较差。以0.10 C倍率放电时,在0.1~0.3 V有一个放电平台[图7(a)],首次放电比容量为2 294mAh/g,首次库仑效率为80.8%[图7(b)],但随着循环次数的增加,比容量持续性下降。母合金的充放电比容量在前20次循环的衰减幅度较大,相比之下,铜模吸铸样品的衰减更缓慢。这是因为铜模吸铸样品由于冷却速率高,晶粒与母合金相比更细,意味着硅在锂化过程中的体积膨胀更分散,从而提高了充放电的稳定性。前20次循环的过程中,铜模吸铸样品的性能更稳定,衰减更缓慢,这从图7(c)中铜模吸铸样品的倍率性能优于母合金[图6(c)]也可以得到证明。随着充放电次数增加,铜模吸铸样品的容量衰减幅度比母合金更大,以0.10 C倍率循环200次,铜模吸铸样品的比容量仅有290 mAh/g,而母合金样品为690 mAh/g。这是因为铜模吸铸过程的冷却速率很快,使得晶体组织内部存在较大的残余热应力,会导致Cu3Si和Si的两相界面结合力变弱,与硅嵌锂产生的体积膨胀发生耦合作用。在充放电过程中,硅的体积膨胀会进一步促使两相发生剥离,加速局部硅颗粒的失效,产生“死硅”现象。

图7 铜模吸铸样品的电化学性能F i g.7 Electrochemical performance of copper mold suction casting sample

从图8可知,只使用硅原料的负极,比容量在循环数次后便迅速衰减到接近0。

图8 纯硅的电化学性能F i g.8 Electrochemical performance of pure silicon

综上所述,冷却方式对Cu-Si合金中的物相组成和晶界残余热应力会产生重要影响,物相组成直接决定了Cu-Si合金作为锂离子电池负极材料的初始比容量和倍率性能。铜模吸铸法虽然使晶粒得到了细化,但在Li+嵌入过程中,硅始终会发生体积膨胀,并且与晶界残余热应力产生耦合作用,反而使硅脱离集流体产生“死硅”现象,这直接影响到负极材料的库仑效率和比容量衰减程度。

3 结论

以Cu-Si合金为研究对象,采用冶金法制备Cu-Si合金负极,对比感应熔炼法制备的母合金和铜模吸铸法制备的快冷合金之间的性能差异。XRD分析结果表明,铜模吸铸样品在物相上和母合金相同,由Cu3Si和Si组成。从SEM形貌上看,母合金和铜模吸铸样品中的硅相均呈针状,但铜模吸铸样品中的硅相晶粒更细一些。电化学性能测试发现,母合金经过约20次循环后,比容量衰减至约700 mAh/g;200次循环过程中,衰减极为缓慢,稳定在690~700 mAh/g,且库仑效率也从首次循环的60%逐步上升到第200次循环的96%。这说明感应熔炼炉制备的母合金作为锂离子电池负极,可获得约700 mAh/g的稳定比容量。铜模吸铸样品的首次放电比容量为2 294 mAh/g,首次库仑效率为80.8%,但随着循环次数的增加,比容量持续下降。

母合金的充放电比容量在前20次循环的衰减幅度较大,相比之下,铜模吸铸样品的衰减更缓慢,原因是铜模吸铸样品由于冷却速率高,晶粒更细,具有更高的充放电稳定性。随着充放电次数的增加,铜模吸铸样品的容量衰减幅度比母合金更大。这主要是因为铜模吸铸过程的冷却速率很快,使得晶体组织内部存在较大的残余热应力,与硅嵌锂产生的体积膨胀,发生耦合作用,加速局部硅颗粒的失效,产生了“死硅”现象。

本文作者对冶金法制备硅合金负极进行了初步探索,虽然很多机理还不清楚,有待于深入研究,但有望找到一种低成本制备硅负极的工艺路线。