活性氧化铜及其制取方法研究进展

吕照辉,李嘉琪,杨孙梅,刘后传,于少明*

(1.泰兴冶炼厂有限公司,江苏 泰兴 225400;2.合肥工业大学化学与化工学院,合肥 230009;3.合肥明美新材料研究所有限公司,合肥 230088)

氧化铜是一种重要的有色金属精细化工材料,有诸多独特的物理和化学性能[1]。根据用途与活性的不同,可将氧化铜分为普通氧化铜和活性氧化铜。普通氧化铜目前主要用作陶瓷、搪瓷、玻璃的着色剂,用作铜盐制造的原料等,此外在催化剂、传感器、抗菌剂、太阳能转换、高温超导以及锂电池电极材料等领域也有广泛的应用前景[2]。活性氧化铜目前主要是为了满足印制电路板(PCB)制造中采用水平镀铜技术的需要而开发的[3-4]。

随着电子工业的飞速发展,PCB 制造向高速化、多层化、功能化和集成化等方向迅速发展。印制电路设计大量采用微小孔、窄间距和细导线,使得PCB 制造技术难度更高,常规的垂直电镀铜工艺不能满足高质量、高可靠性互连孔的技术要求,于是产生了水平镀铜技术[5-6]。水平电镀铜生产工艺中需要补充铜离子来维持镀液中的铜离子含量,而该铜离子的补充则要依靠活性氧化铜粉来完成。活性氧化铜具有高度的化学活性,可保证在加入电镀液后快速溶解于电镀液中,从而满足水平镀铜工艺技术的使用要求[7-8]。

据统计,2019年全球PCB制造行业的生产总值为793 亿美元,较2018 年的增长率为3.3%。2019年中国大陆PCB的产值为457亿美元,较2018年的增长率为6.9%,为全球总产值的57.6%[9]。

为了确保PCB 质量的稳定,世界各国正在积极推广使用先进的水平镀铜技术,使得活性氧化铜产品需求量在不断地增加。为了适应这一形势发展的需要,近年来,国内外活性氧化铜产品生产技术得到了较快的发展,产品产量得到了快速的提升[10]。目前我国活性氧化铜执行的行业标准为HG/T 5354-2018[11]。

1 活性氧化铜活性测试方法

活性氧化铜品质的好坏,除应满足纯度、氯离子含量、多种杂质元素(如铁、铅、镍、锌等)含量等指标要求外,还应满足其在电镀液(或硫酸溶液)中的溶解速率(即活性)这一重要质量指标的要求[12]。

2018 年之前,活性氧化铜的活性测试方法有多种多样,一直未得到统一。其中几个方法的主要内容为:

方法一:将10.0g 活性氧化铜粉加入至16 mL质量分数为98%的硫酸配成的1 L 溶液中,常温下,记录活性氧化铜粉完全溶解的时间[2]。

方法二:将17 mL浓硫酸溶于1 L水中,常温下加入10 g 活性氧化铜粉,搅拌,记录其完全溶解的时间[13]。

方法三:装置好磁力搅拌仪器,于烧杯中称取(1.0±0.1)g活性氧化铜粉,加入20 mL质量分数为20%的硫酸溶液,并立即开启磁力搅拌,同时用记录样品溶解完全所需的时间[14]。

方法四:室温下,称取(5.0±0.1)g活性氧化铜粉,加入100 mL 质量分数为12.5%的硫酸溶液,并伴随快速的磁力搅拌,记录活性氧化铜粉溶解完全所需时间[15]。

方法五:室温下,将电导电极插入装有100 mL 质量分数为12.5%的硫酸溶液的烧杯中,电极与杯壁、磁子均相距5 mm,开动搅拌,调节液面旋涡深度约20 mm,调节纪录纸速率,选择电导量程。将(5.0±0.1)g 的活性氧化铜粉样品徐徐加入,当记录仪指示电导在5 min 内不变时,中止实验。溶解时间由走纸长度换算[15]。

从上述内容中不难看出,不同方法中所用的硫酸含量是不一样的,故同一产品用不同方法测得的活性结果是不同的,因而这些活性之间是不具有可比性的。

2018年,开始执行行业标准HG/T 5354-2018。自此之后,我国活性氧化铜产品就有了规范、统一的活性测试方法。

2 活性氧化铜的制备

经过多年的发展,活性氧化铜制备方法已取得长足的进步,目前主要有:直接沉淀法、低温氧化湿法分解法、溶铜-脱氨法和络合沉淀法等。

2.1 直接沉淀法

该法指的是在铜盐溶液中加入沉淀剂,在一定条件下生成沉淀析出,沉淀经洗涤、热分解等处理工艺后得到活性氧化铜产品。

文献[16]报道的活性氧化铜的制备方法为直接沉淀法。具体的制备过程为:将氯化铜水溶液和含碳酸根离子的水溶液混合;将该混合溶液的pH保持在8.0~9.0、温度在75~90 ℃,在此条件下反应生成碱式碳酸铜;对碱式碳酸铜进行固液分离、洗涤至洗液中无氯离子;在非还原性气氛中将洗涤好的碱式碳酸铜加热到250~800 ℃使其热分解得到活性氧化铜。该活性氧化铜的活性为25 s、氯离子的质量浓度为80 mg/L。

该工艺的优点为:制备工序较少,工艺过程较为简单。其主要不足是:1)产品中氯离子含量较高;2)产品活性不太高;3)物料利用率不高,只利用了铜,未利用氯离子、碳酸根等。另,该文中未给出活性的测试方法、产品纯度等。

2.2 低温氧化湿法分解法

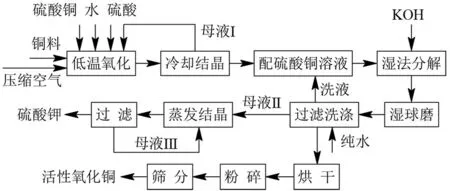

图1低温氧化湿法分解法制备活性氧化铜的工艺流程[17]。

图1 低温氧化湿法分解法制备活性氧化铜工艺流程Fig 1 Process flow of preparation of activated copper oxide by low temperature oxidation-wet decomposition method

该工艺的优点为:1)物料的利用率较高,其中的铜用于制备活性氧化铜,硫酸根用于制备硫酸钾;2)无煅烧工序,故能耗较低。其主要不足是:1)工艺过程较为复杂;2)产品活性不太高。另,该文中未给出产品纯度、氯离子含量等。

2.3 溶铜-脱氨法

该法主要是用碳化氨水溶解电解铜(在空气存在下)制得碳化铜氨液,然后加热脱氨制得碱式碳酸铜,再进行干燥、煅烧制得活性氧化铜产品。

目前国内工业化生产活性氧化铜采用的主要方法就是溶铜-蒸氨法。其中,具有代表性的是1种专利技术[18]。该技术的具体制备过程为:1)将液氨通入水中制得质量浓度为85~135 g/L 的浓氨水,然后向浓氨水中通入高纯二氧化碳制备碳化氨水;2)将步骤1 制备的碳化氨水加入电解铜中反应,并在反应过程中鼓入空气,制得含铜氨化合物的料液;3)向含铜氨化合物的料液中加入双氧水充分反应后将料液过滤;4)将过滤后的滤液加热脱氨,并将反应所得的含有碱式碳酸铜的混合料液进行分离、洗涤、烘干、过筛后制得重质高纯碱式碳酸铜;5)将步骤4 制得的重质高纯碱式碳酸铜在500~800 ℃下加热煅烧制得高纯低氯电镀级氧化铜。该法制备过程中产品的收率为99.51%;产品的活性25 s,杂质Fe、Pb、Ni、Zn元素质量浓度分别为≤11、≤2、≤5、≤5 mg/L。

该工艺的特点为:1)生产过程效率较高;2)无副产物产生;3)氨水、二氧化碳、铜等物料的利用率均较高,其中的铜用于制备活性氧化铜,氨水、二氧化碳可循环利用;4)与图1 相比,该工艺过程较为简单。

国外目前也开始采用该法来制取活性氧化铜产品。文献[19]报道了相关的研究成果,其具体的制备过程为:1)用烧碱溶液洗涤质量分数99.99%的电解铜板上的油,用纯水洗涤铜板上的烧碱溶液;2)将电解铜板装入高压反应釜内的网格上,向高压反应釜内注入质量分数10%~20%的氨水。使电解铜板浸没;3)密封高压反应釜,用搅拌器搅拌氨水,注入二氧化碳气体制备碳化氨水;4)通入氧气,同时将碳化氨水加热至50~80 ℃,溶解电解铜板,制备碳酸铜氨液(Cu(NH3)4CO3);5)用微过滤器连续过滤铜氨液,除去不溶性杂质;6)将铜氨液转移到真空蒸发器中,在70~100 ℃下分解铜氨液中的氨生成氨气,使铜氨液中剩余组分沉淀为碱式碳酸铜,用热交换器冷却氨气;7)将蒸发浓缩后的原料注入离心机,经过滤、洗涤、脱水后回收为碱式碳酸铜脱水产物;8)将碱式碳酸铜脱水产物送入干燥机,在100~150 ℃下干燥去除水分;9)将干燥后的碱式碳酸铜送入高温热解炉,在300~400 ℃下热解生成氧化铜;10)用振动筛分离氧化铜,只回收特定尺寸的颗粒,并包装成产品。

2.4 络合沉淀法

该法主要是采用容易通过一定方法除去的配体为络合剂,通过配合物与铜离子之间的配位作用,得到相应的配位铜络合物,最后通过合适的方法除去有机配体而得到活性氧化铜。

图2是利用络合沉淀法来制备活性氧化铜的工艺流程[13]。

图2 络合沉淀法制备活性氧化铜工艺流程Fig 2 Process flow of preparation of activated copper oxide by complex-precipitation method

该工艺的优点为:1)与低温氧化湿法分解法和溶铜-蒸氨法相比,该工艺过程较为简单;2)产品纯度较高,质量分数在99.3%以上。其不足是产品活性不高。另,文中未给出辅助物料的利用情况,如铵离子、钠离子、硫酸根等。

文献[20]报道了利用络合沉淀法来制备活性氧化铜的方法,其制备的具体过程为:以硫酸铜为原料,在适宜助剂(PEG)、络合剂(柠檬酸三钠)存在下,于一定温度下搅拌反应一段时间,加入一定量的沉淀剂(氢氧化钠)再反应一段时间后,过滤、洗涤至无硫酸根离子后在80 ℃下干燥4 h,再在450 ℃下煅烧得到产物高活性氧化铜。SEM 测试结果表明,制得的氧化铜粉呈类球状,颗粒之间的分散性较好,颗粒粒径在1~2 μm。化学分析结果表明,该产品的质量分数99.5%、氯离子的质量浓度在15 mg/L 左右、活性为15 s左右,是一种高纯度、低氯、高活性的氧化铜产品。

该工艺的优点为:1)工艺过程较为简单;2)产品纯度较高,达99.3%左右。氯离子含量较低;3)产品活性较高,溶解速度为15 s 左右,表明络合剂的种类对产品的活性有一定的影响。其主要不足是,未对硫酸根、钠离子等进行回收利用。

3 发展趋势

经过30 多年的努力,活性氧化铜及其制备方法已得到较大的发展。以我国为例,目前我国活性氧化铜生产已初具规模,产量能基本满足国内的需求。2018 年,我国还制订了该产品的行业标准,为规范国内生产,保证产品质量迈出了坚实的一步。但我们也应清醒地看到,我国现有的活性氧化铜生产中尚存在一些问题,如:1)流动性更好、活性更高的高品质产品生产量不足,尚需从国外进口;2)该产品工业生产目前所用原料主要为电解铜,导致其价格偏高;3)该产品工业生产过程还较为复杂,尚存在进一步简化的空间等。

因此,活性氧化铜及其制备方法今后的发展趋势是:

1)对现有溶铜-蒸氨法工艺进行深入研究,提出有效的改进措施,以期进一步提升产品的活性、流动性等品质,改善其应用性能;

2)开展由其它含铜原料(如:各种工业级铜盐,含铜蚀刻废液等再生资源)来制备活性氧化铜方法的研究,以期进一步降低产品生产的成本,提高产品的市场竞争力;

3)开展新的活性氧化铜制备方法的研究,以期进一步简化现有溶铜-蒸氨法生产的过程,提高生产效率;

4)开展活性氧化铜产品新的应用性能的研究,以期进一步拓展其应用领域,提高产品的市场适应力;

5)完善生产工艺,加强生产管理,以期进一步提高生产过程中各有效成分的利用率,实现高效、清洁的生产。