改进的军机细节疲劳额定值方法研究

廖宇,舒茂盛,聂凯

航空工业成都飞机设计研究所,四川 成都 610091

现代战争对军用飞机(军机)任务出勤率和战备完好率的要求在逐渐提高[1],针对目前国内军用飞机特别是战斗机研制周期短、耐久性要求高的特点,结构耐久性分析[2-3]必须兼顾快速和精确。结构耐久性分析主要包括民用飞机(民机)细节疲劳额定值(DFR)方法[4]、军机DFR 方法[5],以及基于概率断裂力学方法[6](PFMA)的控制应力水平分析方法。杨高潮等[7]针对运输机将DFR方法进行了改进。李兆远等[8]将DFR方法运用于军机起落架相关结构的寿命评估。赵俊辉[9]使用基于PFMA的耐久性分析方法对机翼盒段模拟件进行了研究。但这些方法有的是基于民机的结构特点和材料体系,有的需要大量随机谱下试验数据作为支撑,存在明显的局限性,不能在军机结构耐久性分析中直接使用。因此,建立一种快速简便的军机结构耐久性分析工程方法,对军用飞机结构耐久性设计具有十分重要的意义。

本文基于军机DFR方法的基本定义,对大量已完成的研制性试验结果进行数据分析,并对影响结构细节疲劳寿命的主要因素进行研究,在民机DFR方法中的细节修正系数的基础上,优化了细节修正系数,提出了改进的军机DFR方法。

1 耐久性分析方法

1.1 耐久性分析方法对比

民用飞机耐久性设计广泛采用了DFR 方法。DFR 方法是20世纪70年代由美国波音公司提出、经过国内外不断发展完善的一种耐久性设计方法,这种方法引入了体现结构部位固有疲劳品质的细节疲劳额定值,采用以疲劳裕度表征的疲劳检查法,能够清楚地判断结构耐久性是否满足使用寿命要求,它类似于强度裕度表征的静强度校核方法,方便设计人员在结构初步设计阶段对结构进行耐久性评估,避免大的结构设计反复,提高设计质量和工作效率,缩短设计周期。但由于该方法中的DFR 值和细节修正系数是基于民机的结构形式、材料体系以及制造工艺,并根据大量的民机外场使用和试验数据得到的经验值,因此并不完全适用于军机。

控制应力水平分析方法以PFMA[6]为基础,通过典型细节模拟件在三个应力水平下的耐久性寿命试验,绘制可靠度安全寿命曲线(P-σ-t曲线)并进行公式拟合,获得设计寿命下的控制应力水平,再进行结构细节的耐久性分析。该方法由于需要大量随机谱下的疲劳试验数据,且应用范围仅限于特定载荷谱序列,因此没有被广泛应用。

军机DFR方法是刘文珽等[5]在充分考虑军用飞机与民用飞机主要区别的前提下,以民机DFR方法的基本思想和技术途径为基础,通过大量的理论与试验研究建立起来的。它与民机DFR方法的主要差异见表1。

表1 军机DFR方法与民机DFR方法对比Table 1 Comparison between DFR method for military aircraft and civil aircraft

军机DFR方法中的细节修正系数与民机是相同的,然而由于民机与军机在结构形式、材料体系、制造工艺等方面存在差异,该方法的修正系数并不完全适用于军机,同时由于可用的军机结构细节的DFR值比较少,该方法无法在型号上广泛应用。

综上所述,本文以优化军机DFR方法中各修正系数为目的,提出了改进的军机DFR方法。

1.2 改进的军机DFR方法

军机DFR方法中结构许用应力的计算公式见式(1)~式(2),其中,结构许用应力[σmax]为

式中:DFRbase·(KT)base为典型细节许用峰值应力,5×104为典型细节许用峰值应力对应寿命,KT为结构细节应力集中系数,Tg为结构设计使用寿命,Nfh为单位飞行小时循环数,m为材料S—N曲线斜率系数,∏f(i)为修正系数积,A为孔填充系数,B为合金和表面处理系数,C为埋头深度系数,D为材料叠层系数,E为螺栓夹紧系数,F为粗糙度系数,U为凸台系数。

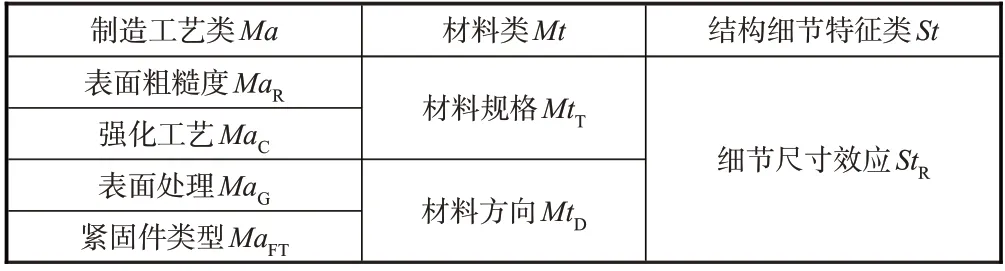

本文以军机DFR方法基本定义和公式为基础,选择了如下细节修正系数,见表2。主要思路是从影响寿命分析的主要因素出发,将修正系数分为制造工艺、材料、细节特征三类,通过对大量试验数据的分析研究发现:(1)制造工艺类对寿命影响最大的参数主要有表面粗糙度、表面处理(直接影响裂纹萌生)、强化工艺(在表面引入残余应力),以及紧固件形式(影响填充效果);(2)材料类对寿命影响最大的参数主要有材料规格(不同热处理尺寸的结构疲劳性能有明显差异),以及材料方向(不同纤维方向的结构疲劳性能有明显差异);(3)细节特征类中细节尺寸效应是一个影响寿命分析的重要因素。

表2 细节修正系数分类Table 2 Classification of detailed correction factors

将以上修正系数引入结构许用应力计算公式,从而建立了一套改进的军机DFR方法。

军机DFR 方法是基于结构细节处应力水平与寿命服从幂函数关系这一基本假设,即

对于材料相同、结构细节也相同的情况,不同应力水平S1和S2满足以下关系

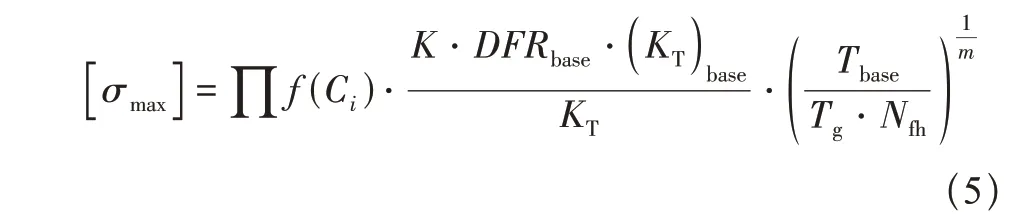

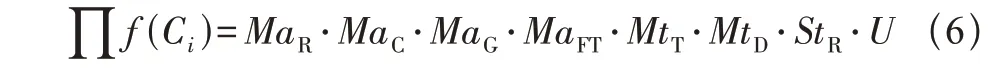

基于式(4),同时参考军机DFR 方法,提出改进的结构细节许用峰值应力计算公式

式中:K为材料系数,表征相同细节类型不同材料的DFRbase比值;Tbase为典型细节模拟件的可靠性寿命,即5×104(可靠度99.9%,置信度90%);Tg为分析结构的设计使用寿命;Nfh为单位飞行小时循环数;m为材料S—N曲线幂函数斜率系数,军机DFR 方法中取为4,本文根据材料实际的S—N曲线斜率进行取值,如7050-T7451 材料m取为5.5;∏f(Ci)为修正系数积

式中:U为凸台系数,U=带凸台KT/无凸台KT。

疲劳裕度的计算公式为

式中:Psmax为谱中最大载荷,Plim为限制载荷,σcmax为分析部位限制载荷对应的应力水平;δmax为当量化峰值。

可靠性寿命的计算公式为

式中:FRF 为可靠性系数,按耐久性/损伤容限准则设计的结构可取1.0,而按安全寿命准则设计的结构(如起落架)可取1.5。

2 技术思路

根据前文提出的改进军机DFR方法可知,计算结构许用应力的两个关键参数是DFRbase值和修正系数,但这两个参数存在以下几个方面的问题:(1)现有结构细节类型的DFRbase还比较少;(2)目前已获取的部分试验数据分散性较大,难以分析处理;(3)减少分散性需要大量的试验数据,试验周期和成本将大幅增加;(4)缺少细节修正系数相关试验数据。因此,本文将尝试解决上述问题。

2.1 细节许用应力DFRbase值获取方法

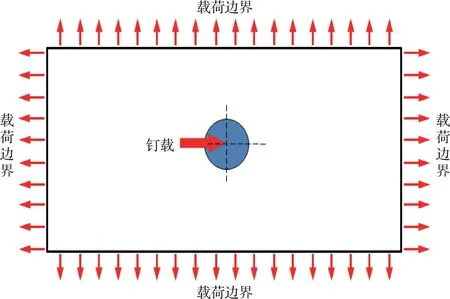

针对军用飞机,特别是战斗机的结构细节特点,以及试验和使用中结构出现损伤的部位特征,本文把结构典型细节分为三类:非紧固孔的开孔、缺口及倒角类、耳片类和紧固孔的钉传载荷,如图1~图3所示。

图1 开孔、缺口及倒角类细节简图Fig.1 Sketch for details of openings,notches and chamfering

图2 耳片类细节简图Fig.2 Sketch for details of lugs

图3 紧固件类细节简图Fig.3 Sketch for details of fasteners

针对以上三类结构典型细节,分别设计了少量模拟件进行疲劳试验,从试验数据中获取基准试验样本数据。基准试验样本数据主要来源:(1)军机DFR 试验;(2)控制应力水平试验;(3)模拟件耐久性试验。试验数据均满足统计学要求:(1)对数标准差s≤0.14;(2)试验件有效件数n≥5。

本文采用类比法对这些基本试验样本数据进行分析,获取尽量多的不同细节和不同材料的DFRbase值。类比法有两种:(1)适合相同材料、相同细节类型的修正系数类比法;(2)适合相同细节类型、不同材料的应变疲劳分析类比法。

2.1.1 修正系数类比法

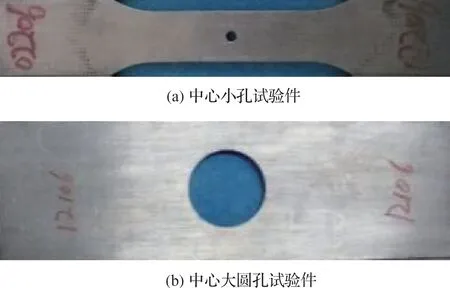

修正系数类比法基于相似性原理,在已知某材料某典型细节类型试验件的DFRbase值基础上,通过系数修正,可获得该材料相同细节类型试验件的DFRbase值。图4给出了两种具有相同细节类型(开孔)的试验件示例。

图4 相同细节类型的试验件示例Fig.4 Specimens of same detail type

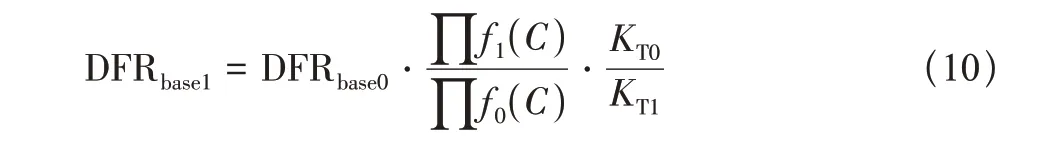

若中心小孔试验件的DFRbase值为DFRbase0,应力集中系数为KT0,细节修正系数积为∏f0(Ci),对于同为非紧固孔的开孔、缺口及倒角类的试验件,已知应力集中系数为KT1,细节修正系数积为∏f1(Ci),则有

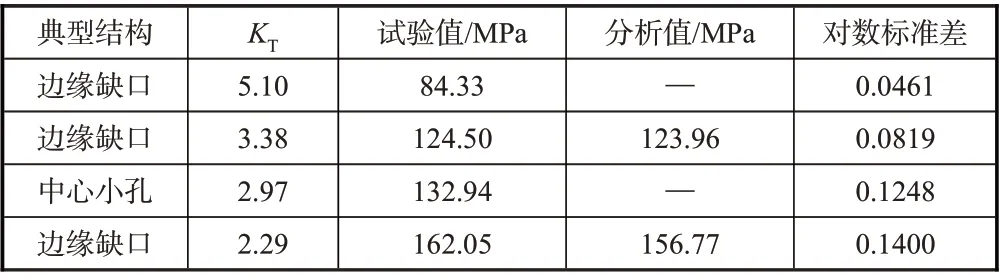

表3 给出了分别用修正系数类比法与试验得到的DFRbase值对比。经对比,分析值相对试验值的误差在工程可接受范围内。

表3 分析(修正系数法)与试验的DFRbase值对比Table 3 Comparison between DFRbase between analysis(correction factor method)and test

2.1.2 应变疲劳分析类比法

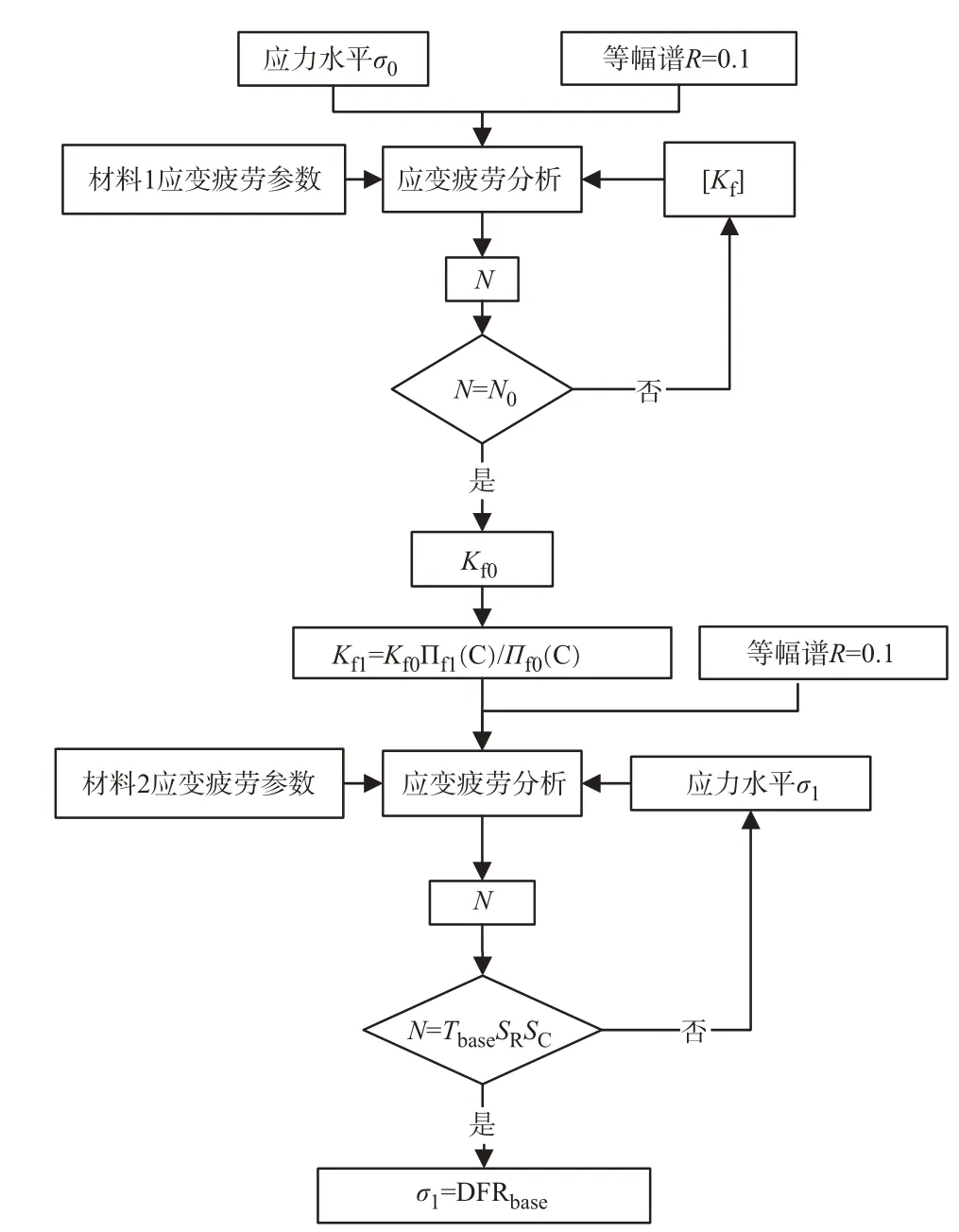

进行DFR 试验时,试验件材料一般为7050 系列铝合金、2124 系列铝合金或TC4 系列钛合金等,对于其他新型材料,则可以通过应变疲劳分析[10]对比法来获取DFRbase值。即在已知材料1 某典型细节模拟件试验的应力水平σ0、中值寿命N0、试验件数n和材料应变疲劳参数的情况下,按图5的流程进行计算,则可获得其他材料的DFRbase值,该流程同样适用于随机谱下的疲劳试验数据分析。

图5 应变疲劳分析类比法流程Fig.5 Process of comparison method based on strain fatigue analysis

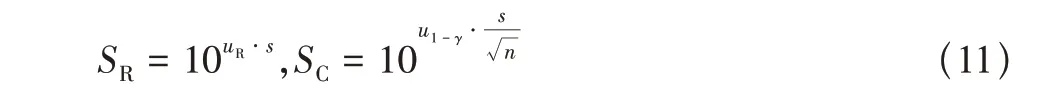

该方法的基本原理是基于已知的材料1试验数据反推其疲劳严重系数Kf0,使用修正系数对比法获得材料2 的Kf1,再通过确定的目标寿命分析,反推应力水平σ1。图5中可靠系数SR和置信系数SC为

式中:uR和u1-γ分别为在可靠度R 和置信度1-γ 下对应的u值(可通过标准正态分布查表得到),s为样本标准差,n为样本数量。

表4给出了分别用应变疲劳分析对比法与试验得到的DFRbase值对比。由表4 可知,以7050-T7451 的试验值为基准值,对于同为铝合金的2124-T851材料,分析值相对试验值的误差较小,而对于钛合金TC4-DT材料,分析值相对试验值的误差稍大,因此在规划试验时,试验件应尽可能涉及多种材料体系,如铝合金、钛合金和钢等。

表4 分析(应变疲劳法)与试验的DFRbase对比Table 4 Comparison of DFRbase between analysis(strain fatigue method)and test

2.2 细节修正系数获取方法

2.2.1 基于试验数据

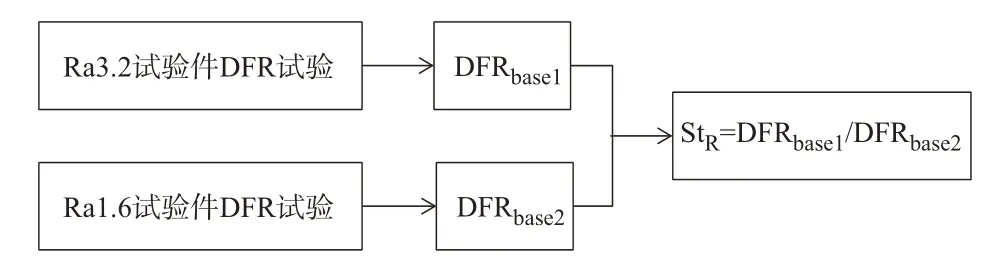

基于试验数据[11]的方法适用于表2中制造工艺类和材料类的细节修正系数,通过设计两组不同细节参数的DFR试验件,进行DFR试验,获得各自的DFRbase值,其比值即对应的细节修正系数。以粗糙度修正系数为例,其获取方法如图6所示。

图6 粗糙度修正系数获取方法Fig.6 Diagram for obtaining correction factor of roughness

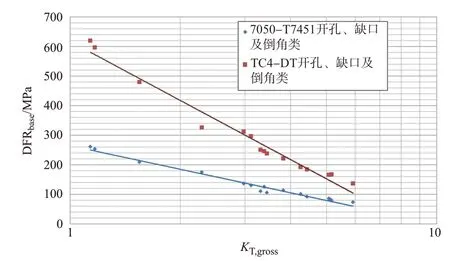

2.2.2 DFRbase曲线拟合法

根据研制性试验的统计分析结果,并使用细节修正系数进行修正,即

对于非紧固孔模拟件,除尺寸效应[12-13]修正系数外,其他各细节修正系数都可通过DFR对比试验方法获得,尺寸效应系数StR需要较多不同尺寸试件的DFR 试验,再进行DFRbase曲线拟合,获得毛截面应力集中系数与DFRbase的关系。以7050铝合金和TC4-DT钛合金为例,拟合DFRbase曲线如图7所示。

图7 7050-T7451和TC4-DT材料DFRbase曲线Fig.7 DFRbase curve for 7050-T7451 and TC4-DT

3 方法验证

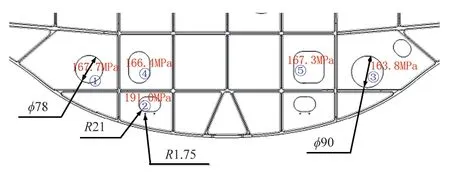

以某型飞机全机疲劳试验数据为参考进行对比分析,该飞机某框的总体有限元分析结果以及局部细节特征如图8 所示,图8 中①~⑤所标示位置即为本节所分析的5 个关键部位。

图8 框的最大主应力及局部细节特征(单位:mm)Fig.8 Max principle stress and local detail characteristic of frame

5个关键部位的耐久性分析结果和全机疲劳试验中的裂纹萌生寿命对比见表5。

由表5 对比可知,本文提出的改进军机DFR 方法计算结果与试验结果相比偏保守,但变化趋势一致,在进行结构耐久性初步分析时是可以接受的,而军机DFR方法由于修正系数的不充分,使得分析结果偏于危险,同时由于DFRbase为离散值,未经过拟合,其趋势一致性不佳,因此改进军机DFR 方法的可靠性更高,可以在初步设计阶段快速而较准确地进行结构关键部位筛选和评估。

表5 耐久性分析结果与试验结果对比Table 5 Comparison of results between durability analysis and test

4 工程应用

4.1 案例1

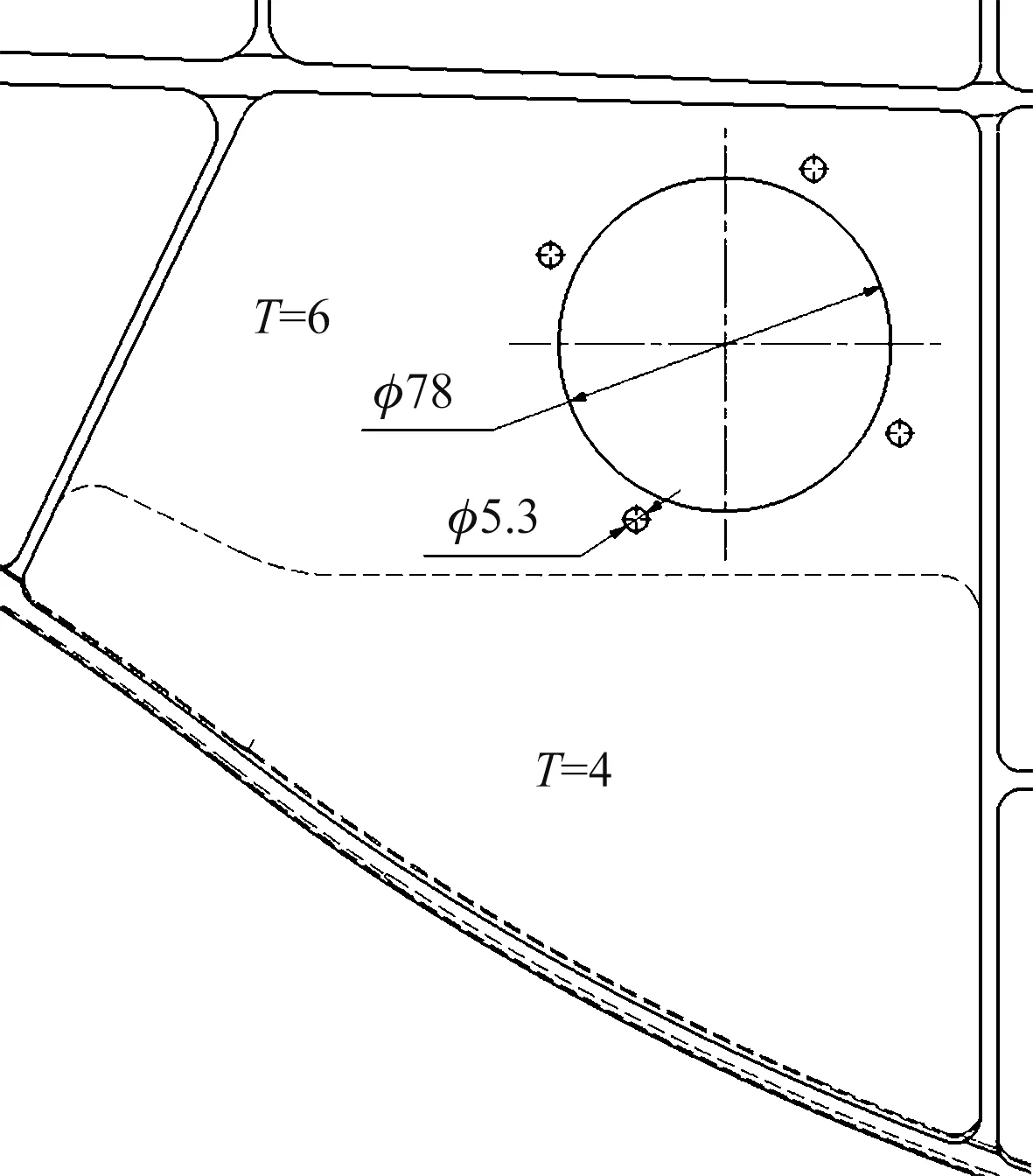

以飞机某框下侧的系统开孔为例,由于系统安装,在大孔边开了4 个小孔,如图9 所示,此处结构存在复合应力集中,因此在该型飞机全机疲劳试验中小孔边较早地出现了疲劳裂纹。

图9 某框下侧的系统开孔示意图(单位:mm)Fig.9 Sketch of system holes at downside of a frame

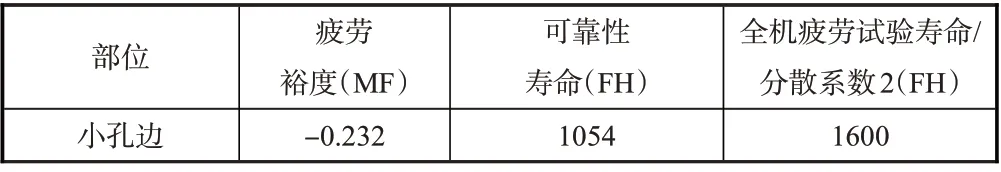

从总体有限元结果中可得到该处腹板最大主应力为96MPa(限制值),无凸台KT,gross=5.777,带凸台KT,gross=6.065(偏心凸台)。对该部位使用本文提出的方法进行计算,计算结果见表6。

表6 小孔细节耐久性分析结果与试验结果对比Table 6 Comparison of results between durability analysis and test for small-hole detail

对该部位进行优化设计,取消4个系统安装小孔,无凸台KT,gross=3.208,带凸台KT,gross=3.455,计算结果见表7。

表7 改进后耐久性分析结果Table 7 Durability analysis result after improvement

4.2 案例2

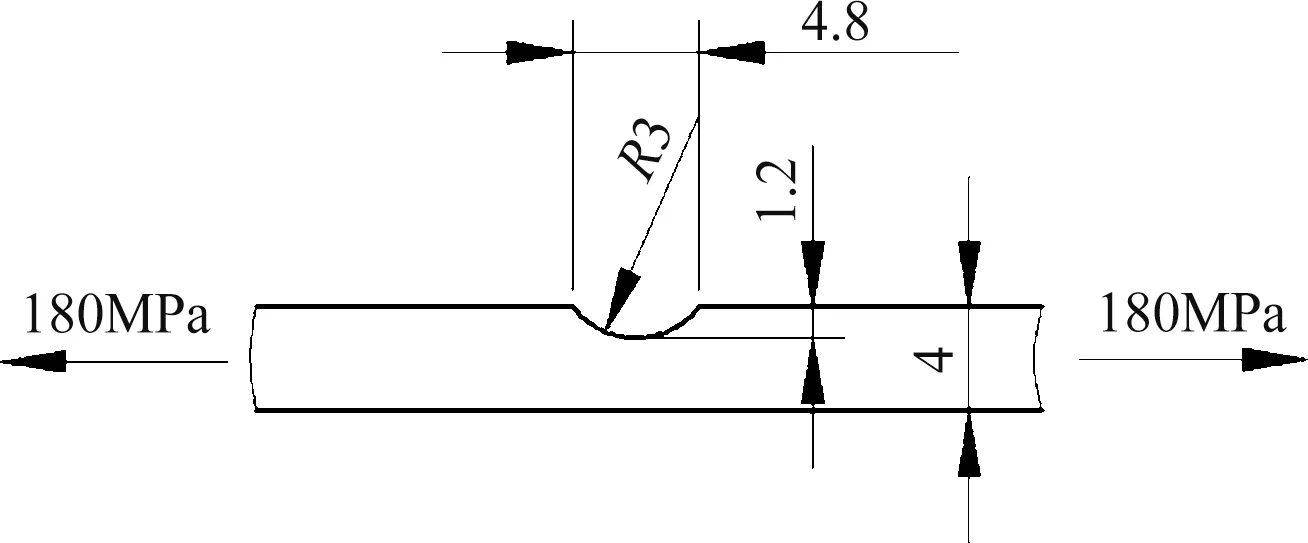

以某框腹板上的一个圆弧形凹槽超差为例,凹槽长度20mm,宽度4.8mm,深度1.2mm,半径为3mm,腹板厚度为4mm,在总体有限元结果中,该处最大主应力为180MPa,如图10所示。

图10 凹槽超差示意图Fig.10 Sketch of groove out‐of‐tolerance

由局部细节特征,查《应力集中系数手册》[14]图2.1.9可知,该处净截面KT,net=2.8,换算后毛截面KT,gross=4,使用本文提出方法计算得MF=-0.068,可靠性寿命为5272FH,不满足耐久性寿命要求。因此需要进行打磨处理,即降低超差部位的应力集中系数。若把超差半径由3mm打磨为6mm,打磨后深度为1.3mm,此时KT,net=2.4,换算后毛截面KT,gross=3.56,可得MF=0.041,可靠性寿命为10161FH,满足耐久性寿命要求。

5 结论

通过改进和完善军机DFR方法中的细节修正系数,并提出两个关键技术来解决目前DFRbase值不足和修正系数不合理的问题。改进后的军机DFR 方法可以广泛地应用于型号研制各个设计阶段,特别是在初步设计阶段对结构进行快速分析,提前发现疲劳问题,进而进行结构细节的优化设计。