带自唤醒功能的BMS 用高压车载电源控制器的设计

祁 峰

(上海强松航空科技有限公司, 上海 201617)

自从2012年国务院出台了 《节能与新能源汽车产业发展规划 (2012—2020年)》 这一政策后, 中国新能源汽车行业快速发展, 自2015年以来, 我国电动车生产和保留量一直处于世界第一位置, 2021年我国新能源汽车产量已达到320万辆, 占全国汽车产量的比重已达15%。 但是随着电动车市场的蓬勃发展, 电动车的骗补事件以及自燃等安全事故也层出不穷, 为了杜绝骗补, 实时掌握新能源电动车的运行状况, 提高电动车辆的安全性, 国家要求制定了相关标准——GB/T32960—2016 《电动汽车远程服务与管理系统技术规范》, 要求车载终端采集整车及系统部件的关键状态参数并发送到企业平台, 并与公共平台 (包括国家监管平台和地方监管平台) 进行数据交换。 公共平台对企业平台提供的车辆信息进行管理, 提供监管服务, 并向车辆管理、 质量监督等部门提供相关信息。

按照国标要求, 新能源车中的电池系统需要将其数据通过车载终端定时上传至后台, 在车辆使用过程中, 电池管理系统 (BMS) 正常工作, 此时定时上传数据无任何困难。 而车辆处于未启动状态时, 电池管理系统 (BMS) 处于休眠状态, 此时如果要上传电池系统的实时数据, 就要求该供电电源具备按照BMS设定的时间按时自唤醒的功能,输出电压给BMS系统, 使其能上传数据, 因此, 有必要设计带自唤醒功能的BMS用高压车载电源控制器。

1 电源控制器系统设计

1.1 设计要求

1) 为兼容纯电动和混合动力两种新能源大巴, 电源控制器可工作的输入电压范围为: DC200~DC800V。

2) 输出电压24V。

3) 输出功率300W。

4) 输出效率≥92%。

5) 休眠功耗≤60mW。

6) 具备自唤醒功能, 能根据关机前报文设定的时间,定时唤醒。

1.2 需求分析

原先市面上类似功能的车载电源控制器, 其辅助电源的来源为充电枪的A+信号, 当充电枪插入后, A+信号自动给车载电源控制器的辅助电源供电, 使其内部工作后, 输出24V给BMS供电。 新的国标要求自唤醒功能, 因此该车载电源控制器内部的辅助电源只能从高压电池包取电, 并且具备休眠状态下自唤醒的功能, 而从高压电池包取电, 则需要考虑静态功耗问题, 防止车辆长期停放时导致亏电。

车载电源控制器需要定时唤醒, 因此内部需要有RTC时钟电路且该电路必须始终工作, 该电路同样要考虑静态功耗问题。 定时唤醒的时间由BMS设定, 这就要求该电源与BMS之间必须有通信。 RTC电路位于高压侧, 而BMS的通信位于低压侧, 将低压侧的要求传递到高压侧需要进行隔离处理。

由于输出24V的负极搭铁, 而输入为直流高压, 从安全考虑, 该车载电源控制器需要输入、 输出隔离。 同时因为安装位置空间有限, 要求该电源控制器尽可能减小体积,需要较高的效率才能满足功率密度的要求。 在300W左右的功率范围内, 常用隔离电源如反激电路、 正激电路等隔离方案, 不适合此应用场景。 采用LLC谐振电路进行隔离降压输出是最合适的方案, 在正确的工作参数下, 可保证MOS管始终处于ZVS状态, 且LLC 副边的整流二极管会零电流关断, 无反向恢复问题, 可明显降低MOS管的开关损耗, 提高整机的效率, 但是其缺点也很明显: LLC变换器仅在谐振点附近效率较高, 不适合应用于宽输入电压范围,因此需要在LLC前面再加一级稳压电路。

1.3 系统架构

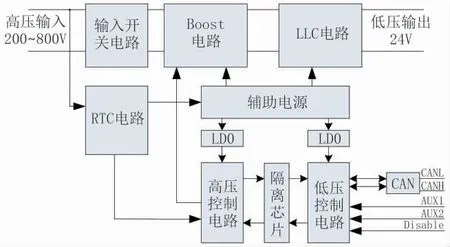

为满足设计需求, DC/DC电路设计架构如图1所示。外部低压控制信号的含义如下。

图1 DC/DC电路设计架构图

Aux1: 接充电枪的A+信号; Aux2: 与BMS相连; Disable: 接 整 车 的KEY_ON信 号; CANH/CANL: 与BMS 通 过CAN进行通信。

设计方案具体如下。

1) 主 功 率 回 路 采 用Boost+半 桥LLC 两 级 电 路, 满 足200~800V的宽范围输入。

2) 高、 低压侧采用独立的控制回路, 两侧通过高压隔离芯片进行通信, 低压侧单片机负责与外部进行CAN通信以及其他硬线信号的处理。

3) 设计高输入阻抗的辅助电源, 防止电池包亏电, 通过RTC唤醒辅助电源, 进而唤醒整个电源。

2 电源控制器硬件设计

2.1 主功率回路设计

图2为功率回路拓扑图。 输入端采用MOS管Q1作为输入开关, 第1级采用Boost电路, 并加旁路二极管D1, 将输入电压200~765V升至765V, 当输入电压超过765V时, 旁路二极管工作, Boost电路停止工作。 考虑到输入电压最高为1000V, 选择耐压为1200V的STW12N120K5作为开关管, 二极管采用碳化硅二极管C4D05120E-TR。

图2 功率回路拓扑图

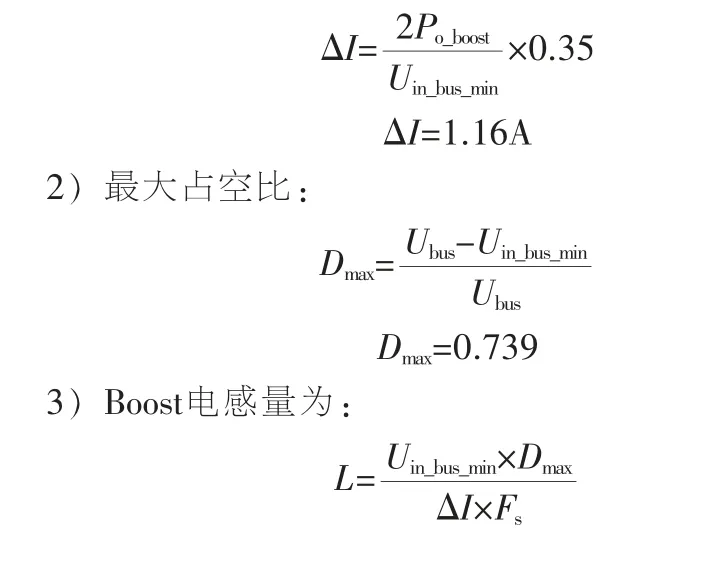

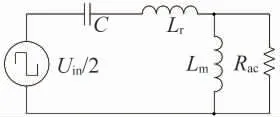

2.1.1 Boost电感设计过程

已知Boost电路中最低输入电压U=200V, 输出电压U=765V, 开 关 频 率F=43K, 输 入 功 率P=320W,Boost电路在额定负载的0.35时处于临界状态。

1) 电感最大纹波电流为:

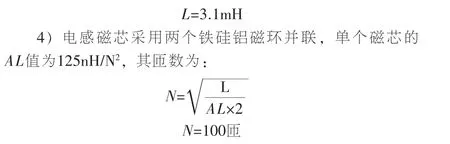

第2级采用半桥LLC电路, 如图2所示, Q3、 Q4构成半桥结构, 其驱动信号为50%占空比并带死区的互补方波信号, 通过半桥, 产生一个方波电 压, 电 感L1、 变 压 器T1 的励磁电感L以及电容C2、 C3构成了谐振网络, 其等效电路如图3所示。该等效电路中, 有2个谐振频率, 分别为:

图3 LLC电路等效图

当开关频率在f和f之间时, 则能保证MOS管处于ZVS状态, 且LLC副边的整流二极管会零电流关断, 无反向恢复问题, 可明显降低MOS管的开关损耗, 提高电源控制器的效率。

2.1.2 LLC元件参数设计过程

利用基波近似 (Fundamental Harmonic Approximation)方法, 忽略掉谐波对电路的影响分析, LLC元件参数设计过程如下。

设励磁电感L和谐振电感L之间的变比m=4, Q=0.4,谐振频率f=100kHz, V=765V, V=1000V, 输出电压V=24V, 输出功率P=300W, 输出整流MOS管的压降V=0.1V。

1) 原副边匝比N

2.2 低功耗自唤醒电路设计

为实现低功耗, 如图4所示, 输入高压经过一串高阻值电阻给电容C充电, 这串电阻既保证足够高的输入阻抗, 同时电容C中的能量足以维持RTC在DCDC休眠时的工作, 当设定好的唤醒时间到来时, RTC将MOS管Q1和Q2打开, Q1打开后, 能旁路部分电阻, 使得电容C中的能量足以维持辅源控制IC的启动, 实现自唤醒功能。

图4 低功耗自唤醒电路

2.3 控制回路设计

高压侧和低压侧控制芯片均采用NXP 公司的车规级MCU, 型号为S9KEAZ64AMLH, 其基于32位的ARMCortex-M0内核, 64k闪存, 拥有IC、 SPI以及CAN、 LIN等车载控制器常用的通信接口。

高压侧MCU主要是采集高压侧电压、 电流以及设定RTC的参数, 低压侧MCU检测低压侧电压、 电流以及与电池管理系统 (BMS) 进行通信。 低压侧MCU接收到BMS发出的更新RTC的报文后, 将该报文再发往高压侧MCU, 高压侧MCU更新RTC。

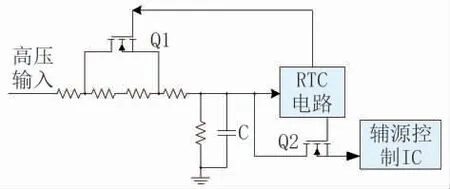

如图5所示, 两个MCU之间的通信采用I2C, 并通过满足AECQ-100标准的高压数字隔离芯片Si8605AC-B-IS1进行隔离, 该芯片隔离电压。

图5 高低压通信信号隔离电路

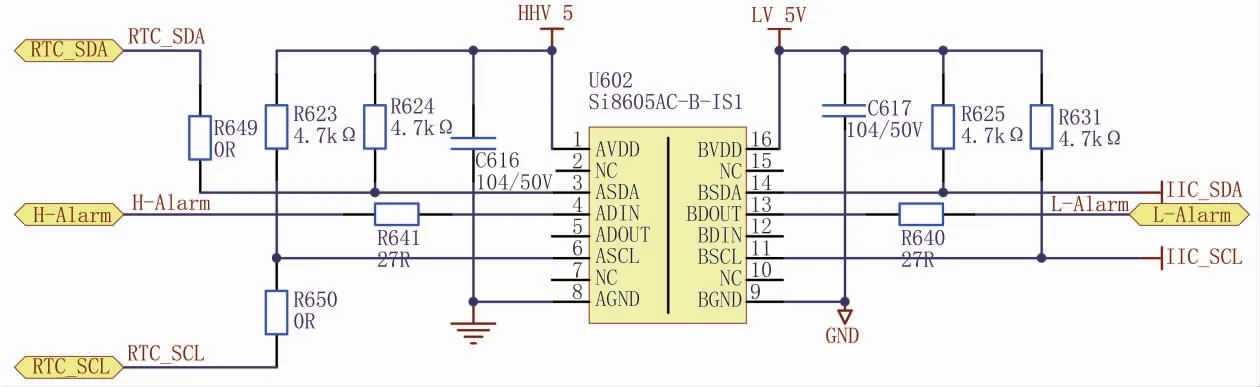

低压侧MCU与BMS之间的通信通过CAN进行, CAN通信接口电路如图6所示, 接口芯片采用NXP的满足AECQ-100标准的TJA1051T/3, 针对端口静电以及EMC的要求, 增加了滤波和防护措施, 保证数据传输过程中的可靠性。

图6 CAN通信接口电路

3 试验结果

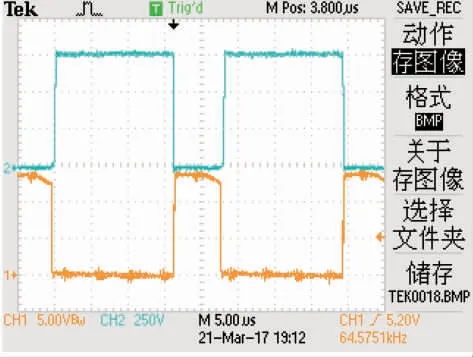

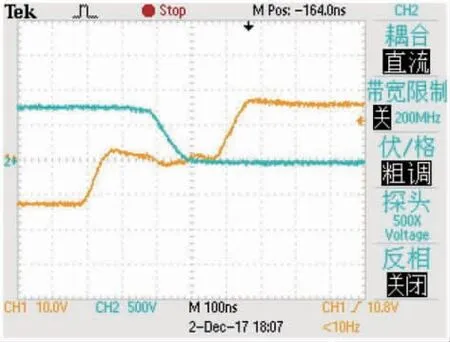

设 计 完 成 了 输 入200 ~800V, 输 出24V 的300W 车 载DCDC电源控制器, 其关键波形如下所示。 图7为输入电压540V, 输出满载时Boost电路中MOS管驱动和DS之间波形。图8为对应的电感电流波形。 DS之间无明显震荡和尖峰,电感电流锯齿波也符合设计要求。 图9中黄色为半桥MOS管驱动电压波形, 蓝色为对应的DS之间电压波形, 在驱动到来之前, MOS管的电压已经下降为0, 实现了ZVS的软开关。 图10为输入电压540V, 输出满载时电压纹波的波形,电压纹波峰峰值<100mV。

图7 Boost电路MOS管驱动和DS之间电压波形

图8 Boost电感电流波形

图9 LLC MOS管驱动和DS之间电压波形

图10 输出电压纹波

4 总结

带自唤醒功能的高压车载电源控制器的研制满足了国标对新能源车辆实时上传数据的要求, 使得对新能源电动大巴的动力电池24h的监控成为可能, 为交通运输安全提供了监管保障。 试验证明, 依照上述参数设计出的电源, 具有良好的特性。 目前该电源已经实现量产, 在电动大巴行业得到了广泛的应用, 取得了较好的经济效益。