V 和Ti 元素对耐候钢过冷奥氏体连续冷却相变行为的影响研究

崔凯禹,李正荣,赵征志,叶晓瑜,汪创伟,张开华,胡云凤,熊雪刚

(1.钒钛资源综合利用国家重点实验室,四川 攀枝花 617000;2.哈尔滨工业大学材料科学与工程学院,黑龙江 哈尔滨 150000;3.北京科技大学钢铁共性技术协同创新中心,北京 100000)

0 引言

钢的腐蚀对国民经济和国防建设各个领域的危害是一个普遍而严重的问题。据统计,中国2014 年由腐蚀造成的损失和防腐投资达到21 278 亿人民币,占GDP 的3.34%。此外,腐蚀产生的重金属离子和涂渡等防腐处理将造成严重的环境污染,不符合我国“绿水青山就是金山银山”的发展理念[1−3]。因此,耐候钢的研发成为我国高性能钢材发展的一大热点。耐候钢,又名耐大气腐蚀钢,是一类在大气中具有良好耐腐蚀性能的低合金钢,现广泛应用于建筑、车辆、集装箱、桥梁等领域。在钢中添加适量的V、Ti 微合金元素,利用其碳氮化物在控轧控冷工艺过程中的沉淀析出,及其对奥氏体再结晶和晶粒长大的抑制作用,实现对强度和韧性的调控,已成为耐候钢的一大发展趋势[4−7]。

钢的过冷奥氏体连续冷却转变曲线(CCT 曲线)能系统地反映冷却速度对相转变开始点、相变进行程度和相变所得产物的影响,是制定加工工艺、热处理工艺等的重要依据[8−9]。笔者对V、Ti 元素含量不同的耐候钢的过冷奥氏体连续冷却转变规律开展试验研究,根据过冷奥氏体连续冷却转变试验结果绘制CCT 曲线,以研究不同冷却速度以及V、Ti元素对耐候钢组织转变以及性能的影响,为优化轧制工艺制度、制定轧后冷却制度等提供理论依据。

1 试验材料及方法

试验材料为实验室VAR-150 真空自耗炉冶炼得到的V、Ti 元素含量不同的耐候钢,具体化学成分如表1 所示,试验钢中除V、Ti、N 元素外,其余元素含量相差不大,其中含V 钢中N 含量较高。

表1 试验钢化学成分Table 1 Compositions of tested steel %

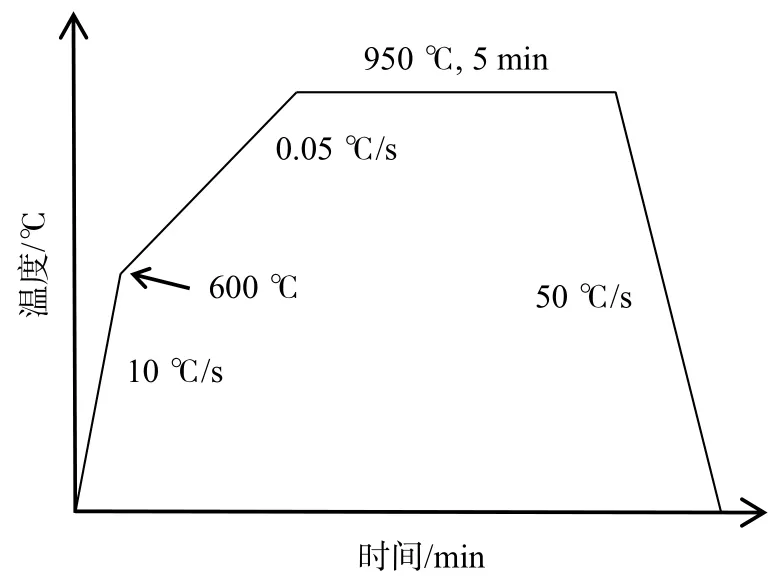

将试验钢加工成尺寸为Ø4 mm×10 mm 的试样,在DIL805A 淬火膨胀仪上进行临界区相变点测定和连续冷却热模拟试验。试验钢临界点测量试验的热模拟试验工艺如图1 所示,试样以10 ℃/s 加热到600 ℃,然后以0.05 ℃/s 加热到950 ℃,保温5 min后,以50 ℃/s 冷却到室温,通过温度-膨胀量曲线,找出奥氏体转变开始温度(Ac1)和终了温度(Ac3),以及马氏体转变开始温度(Ms)和终了温度(Mf)。

图1 临界点测定热模拟试验工艺Fig.1 Thermal simulation experiment technology of critical temperature measurement

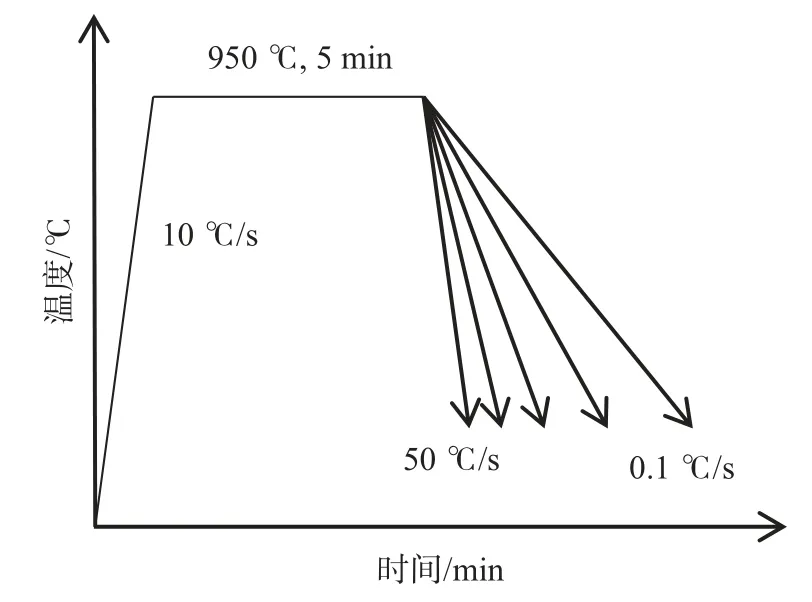

连续冷却热模拟试验工艺如图2 所示,试样以10 ℃/s 加热到950 ℃,保温5 min 后,按照不同冷速冷却至室温,选择冷速为0.1、0.5、1、3、5、7、10、20、30、50 ℃/s。根据不同冷却速度下的温度-膨胀量曲线找出相变起始点和终了点温度。试验结束后,将不同冷速下试样沿焊接电偶处切开,将截面打磨、抛光和腐蚀后,在LEXTOLS4000 型激光共聚焦金相显微镜下观察组织形貌,通过THV-1MD 型显微维氏硬度仪测量HV0.2,最终结合热模拟数据绘制出试验钢的CCT 曲线。

图2 连续冷却热模拟试验工艺Fig.2 Continuous cooling thermal simulation experiment technology

2 试验结果及分析

2.1 显微组织及CCT 曲线

2.1.1 V 元素对耐候钢过冷奥氏体连续冷却转变的影响

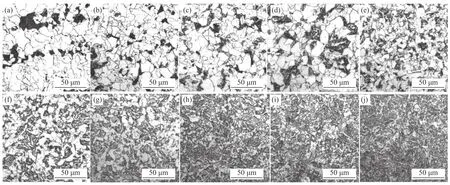

0.03 V 试验钢和0.07 V 试验钢经过连续冷却热模拟试验后的金相组织分别如图3、4 所示。两者的金相组织形貌随冷速的变化规律基本一致,可见:①铁素体几乎存在于所有冷速中,甚至在50 ℃/s还存在少量细小的铁素体晶粒,且随着冷速的提高,组织明显细化。②在0.1 ℃/s 冷速下,组织由铁素体加珠光体组成,但是在0.5 ℃/s 冷速下极少量珠光体开始发生退化,形成退化珠光体,且随冷速增加,珠光体退化现象严重,0.03 V 试验钢和0.07 V 试验钢分别在5 ℃/s 和7 ℃/s 冷速下几乎不发生珠光体转变。③1 ℃/s 冷速下开始出现少量贝氏体组织,且贝氏体含量随冷速提高逐渐增多,贝氏体组织由粒状贝氏体和板条贝氏体混合组成。④20 ℃/s 冷速下出现马氏体且含量随着冷速的提高逐渐增多。

图3 0.03V 试验钢在不同冷却速率条件下的显微组织Fig.3 Microstructures of 0.03 V tested steel with various cooling rates

图4 0.07V 试验钢在不同冷却速率条件下的显微组织Fig.4 Microstructures of 0.07V tested steel with various cooling rates

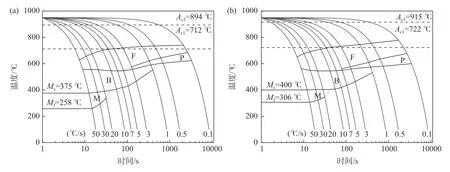

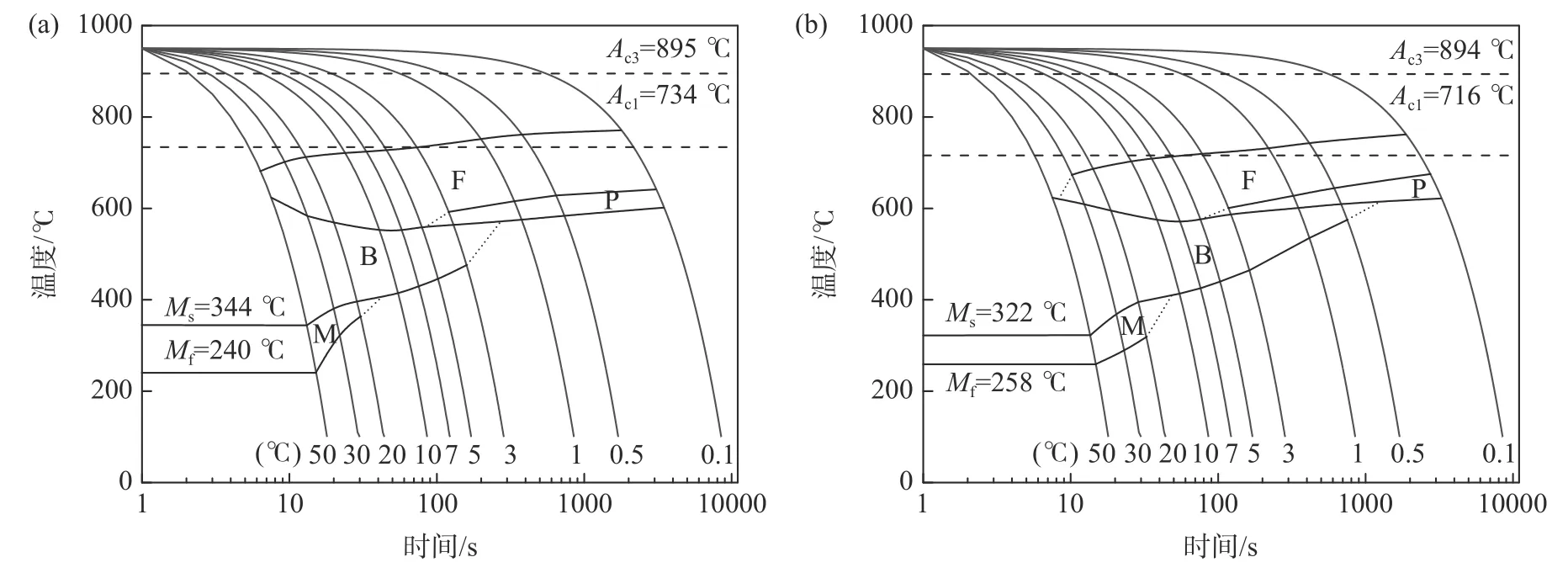

0.03 V 试验钢和0.07 V 试验钢的过冷奥氏体连续冷却转变曲线如图5 所示。可见,0.03 V 试验钢的Ac3=894 ℃,Ac1=712 ℃,Ms=375 ℃,Mf=258 ℃;0.07V 试验钢的Ac3=915 ℃,Ac1=722 ℃,Ms=400 ℃,Mf=306 ℃。由图5(a)和(b)对比可知,随着V 含量由0.03%提高至0.07%,其Ms和Mf温度点均升高,增幅分别为25 ℃和48 ℃。V 含量由0.03%提高至0.07%,提高了马氏体转变开始点,说明促进了马氏体相变。分析认为,由于钢中N 含量较高,冷却过程中V 首先以VN 的形式在奥氏体中大量析出,VN 的析出又促进了残余的V 以V(C,N)的形式在奥氏体中析出,提供了铁素体形核点,促进了先共析铁素体形核,而先共析铁素体的长大导致了局部区域富碳,从而降低了过冷奥氏体稳定性,最终促进了马氏体转变[10−11]。

图5 过冷奥氏体连续冷却转变曲线Fig.5 Continuous cooling transformation curve

2.1.2 Ti 元素对过冷奥氏体连续冷却转变的影响

0.03Ti 试验钢和0.10Ti 试验钢经过连续冷却热模拟试验后的金相组织分别如图6、7 所示。两者的金相组织形貌随冷速的变化规律除贝氏体转变外基本一致,可见:①铁素体几乎存在于所有冷速中,甚至在50 ℃/s 还存在少量细小的铁素体晶粒,而且随着冷速的提高,组织明显细化。②在0.1 ℃/s 冷速下,组织由铁素体+珠光体组成,但是在0.5 ℃/s冷速下极少量珠光体开始发生退化,形成退化珠光体,且随冷速增加,珠光体退化现象严重,在5 ℃/s冷速下几乎不发生珠光体转变。③0.03Ti 试验钢在3 ℃/s 冷速下开始出现少量典型的粒状贝氏体组织,而0.10Ti 试验钢在0.5 ℃/s 冷速下就已经生成较多明显的贝氏体组织。贝氏体含量随冷速提高逐渐增多,贝氏体组织由粒状贝氏体和板条贝氏体混合组成。④20 ℃/s 冷速下出现马氏体且含量随着冷速的提高逐渐增多。

图6 0.03Ti 试验钢在不同冷却速率条件下的显微组织Fig.6 Microstructures of 0.03Ti tested steel with various cooling rates

0.03Ti 试验钢和0.10Ti 试验钢的过冷奥氏体连续冷却转变曲线如图8 所示。可见,0.03Ti 试验钢的Ac3=895 ℃,Ac1=734 ℃,Ms=344 ℃,Mf=240 ℃;0.10Ti 试验钢的Ac3=894 ℃,Ac1=716 ℃,Ms=322 ℃,Mf=258 ℃。由图8(a)和(b)对比可知,Ti 含量由0.03%提高至0.10%,CCT 曲线中贝氏体转变区域明显增大,并且Ti 含量为0.03%时,在3 ℃/s 的冷速下出现贝氏体组织,而当Ti 含量为0.10%时,在0.5 ℃/s 的冷速下就已经开始出现贝氏体组织,说明Ti 含量由0.03%提高至0.10%促进了贝氏体转变。分析认为,Ti 的碳氮化物析出增加了贝氏体铁素体形核点,从而扩大了贝氏体相变区[12]。另外,当Ti 含量由0.03% 提高至0.10%,CCT 曲线中马氏体转变开始温度Ms降低22 ℃,马氏体转变终了温度Mf升高18 ℃,马氏体转变区域变窄,说明Ti含量由0.03% 提高至0.10% 抑制了马氏体转变。分析认为,由于钢中N 含量较少,Ti 主要以TiC 的形式析出,从而降低了钢中自由C 的含量,提高了过冷奥氏体的稳定性,最终导致需要更高的过冷度才能获得马氏体组织[13]。

图8 过冷奥氏体连续冷却转变曲线Fig.8 Continuous cooling transformation curve

2.2 硬度分析

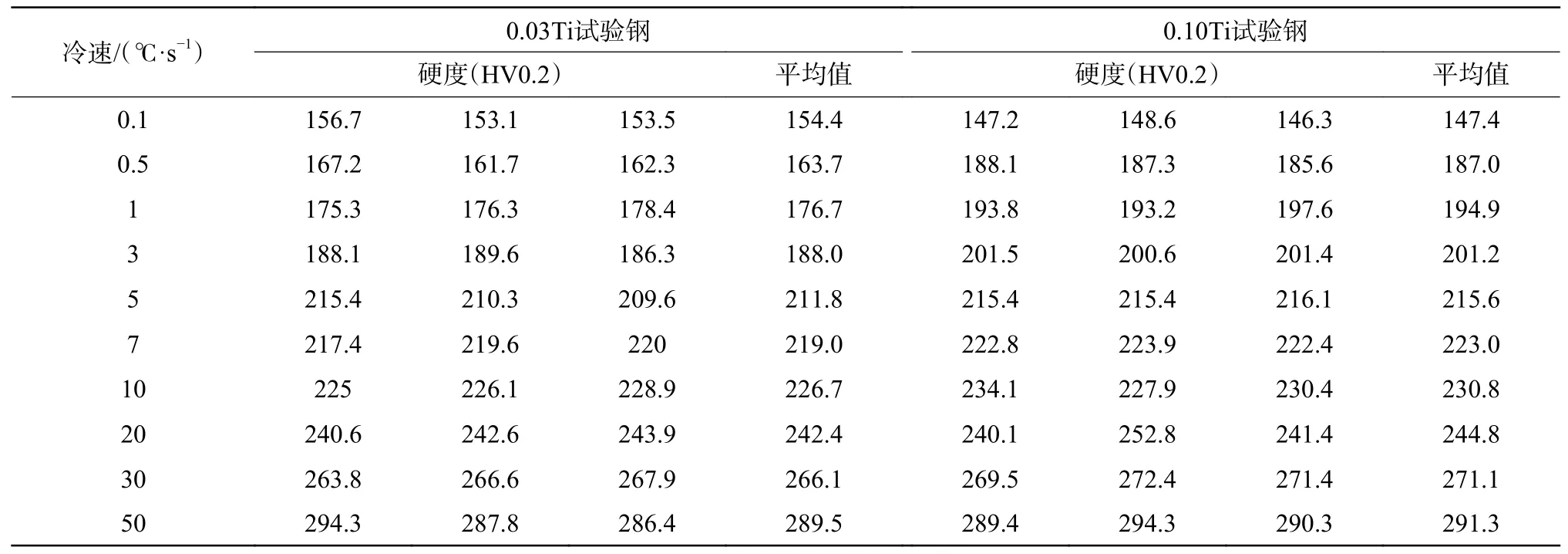

V 含量不同和Ti 含量不同试验钢在不同冷却速率条件下的HV0.2 硬度值分别见表2、3。

表2 V 含量不同的试验钢硬度(HV0.2)Table 2 Hardness of tested steel with various V content (HV0.2)

表3 Ti 含量不同的试验钢硬度(HV0.2)Table 3 Hardness of tested steel with various Ti content (HV0.2)

由表2、3 可见,无论V、Ti 含量如何变化,随着冷却速率的提高,HV0.2 硬度逐渐增加。冷却速率由0.1 ℃/s 提高至5 ℃/s 过程中,HV0.2 硬度值呈线性急剧升高,升幅60 左右,这主要是由于随着冷却速率的提高,铁素体晶粒尺寸迅速细化,同时出现贝氏体转变,引起硬度骤增。冷却速率由5 ℃/s提高至10 ℃/s 过程中,HV0.2 硬度值升幅减缓,升幅15 左右,此过程中贝氏体含量继续增加,而铁素体晶粒尺寸增幅减小,故硬度值的增幅也有所降低。冷却速率由10 ℃/s 提高至50 ℃/s 过程中,HV0.2硬度值升幅较缓,升幅40~65,此过程以贝氏体和马氏体相变为主,且其形态变化较小,故硬度值较稳定,尤其是冷却速率由30 ℃/s 提高至50 ℃/s 的过程中,硬度值趋于平稳。

相同冷却速率条件下,V 含量由0.03%提高至0.07%,以及Ti 含量由0.03% 提高至0.10% 时,HV0.2 硬度值差别不大,说明HV0.2 硬度值主要受金相组织的尺寸和形貌影响,V、Ti 的第二相析出物对HV0.2 硬度值的影响不大。

3 结论

1)当V 含量由0.03% 提高至0.07%,以及Ti含量由0.03%提高至0.10%时,金相组织形貌随冷速的变化规律如下:①铁素体几乎存在于所有冷速中;②在0.1 ℃/s 冷速下开始发生珠光体转变,其中0.03V、0.03Ti 和0.10T 试验钢在5 ℃/s 冷速下几乎不发生珠光体转变,而0.07V 试验钢在7 ℃/s 冷速下几乎不发生珠光体转变;③0.03V 和0.07V 试样钢在1 ℃/s 冷速下开始出现贝氏体组织,0.03Ti 试验钢在3 ℃/s 冷速下开始出现少量典型的粒状贝氏体组织,而0.10Ti 试验钢在0.5 ℃/s 冷速下就已经生成较多明显的贝氏体组织,贝氏体组织由粒状贝氏体和板条贝氏体混合组成;④20 ℃/s 冷速下出现马氏体且含量随着冷速的提高逐渐增多。

2)V 含量由0.03%提高至0.07%,马氏体转变开始温度Ms提高25 ℃,促进了马氏体相变。Ti 含量由0.03% 提高至0.10%,扩大了贝氏体相变区、降低了贝氏体开始转变冷速,促进了贝氏体转变;同时,马氏体转变开始温度Ms降低22 ℃,马氏体转变终了温度Mf升高18 ℃,马氏体转变区域变窄,抑制了马氏体转变。

3)随着冷却速率的提高,HV0.2 硬度逐渐增加;冷却速率由0.1 ℃/s 提高至5 ℃/s,铁素体晶粒尺寸迅速细化,同时出现贝氏体转变,HV0.2 硬度值呈线性急剧升高;冷却速率由5 ℃/s 提高至10 ℃/s,贝氏体含量继续增加,而铁素体晶粒尺寸增幅减小,HV0.2 硬度值升幅减缓;冷却速率由10 ℃/s 提高至50 ℃/s,以贝氏体和马氏体相变为主,且其形态变化较小,HV0.2 硬度值升幅较缓;HV0.2 硬度值主要受金相组织的尺寸和形貌影响,V、Ti 的第二相析出物对HV0.2 硬度值的影响不大。