浅谈变速箱侧推式分离机构故障及预防措施

魏 霞

(中国重汽集团大同齿轮有限公司技术中心, 山西 大同 037305)

引言

变速箱离合器分离机构是实现汽车发动机与变速箱动力连接和断开的重要环节,无论车辆是手动挡还是自动挡,变速箱离合器分离机构对车辆能否正常行驶及是否有良好的驾驶体验都起到了关键的作用。当然造成离合器分离故障的原因有很多,如离合器本身、整车分离操纵机构、变速箱内部分离机构等,任一环节发生问题都会产生分离故障,在这里只探讨变速箱内部分离机构造成的影响。变速箱离合器分离故障一般会直接或间接地导致离合器片早期磨损失效,或者变速箱同步器损坏,甚至车辆挂挡不畅或无法挂挡、摘挡。变速箱离合器分离故障的潜在失效模式一般分为变速箱分离卡滞或者分离不彻底两种[1]。接下来对这两种失效模式逐一进行原因分析。

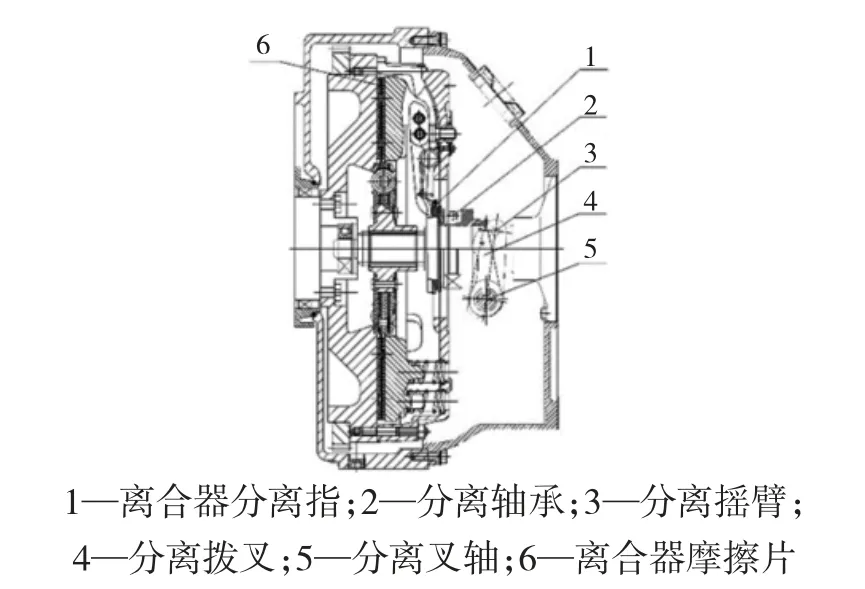

1 变速箱侧推式分离机构介绍

如图1 所示,变速箱内分离机构工作原理是踩下离合器踏板时,通过分泵推动分离摇臂向前摆动来带动分离叉轴转动,从而带动分离拨叉向前摆动,分离拨叉推动分离轴承压缩离合器分离指,此时离合器摩擦片分离,动力切断。松开离合器踏板时,分泵推杆靠回位弹簧带动分离摇臂回位,分离叉轴转动带动分离拨叉向后摆动,分离轴承在分离拨叉弹性开口销带动下回位,摩擦片结合,输入动力。这其中的每个环节都可能形成故障点,影响离合器分离。

图1 分离机构示意图

2 变速箱侧推式分离机构分离卡滞原因及预防措施

2.1 分离摇臂旋转力臂过短

离合器分离力一般在5000~7000 N,一般分泵推力达不到,需要通过机械杠杆原理将分泵推力放大,以满足离合器正常工作时所需的分离力,因此杠杆比至关重要。杠杆比越大(分离摇臂旋转力臂越大),所需推力越小,分离越轻松。但是分泵的推杆行程也会成比例加大,一旦超出规定的行程范围时将会无法分离,所以在设计时需综合考虑。

2.2 分离叉轴异常磨损

如图2 所示,分离叉轴采用两点支撑,支撑一般布置在离合器壳体两端,在壳体支撑孔上装有耐磨衬套,衬套内有储油孔,装配前涂有润滑脂。由于支撑孔两侧受力不均,靠近分离摇臂一侧支撑孔受力较大,磨损后造成分离叉轴转动受阻卡滞,转动困难,从而导致分离卡滞。设计时可以将支撑衬套改为滚针轴承,以此提高传递效率,同时在支撑孔处增加油封用来防尘,并且在壳体上增加润滑孔、安装润滑软管,定期对轴承进行保养,提升轴承的使用寿命。

图2 轴承示意图

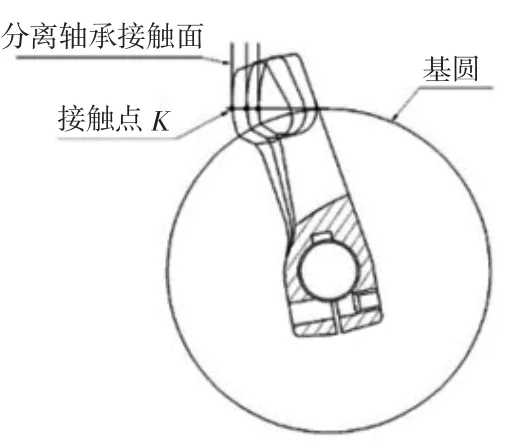

2.3 分离拨叉工作面未按标准渐开线要求加工

在分离过程中,分离拨叉围绕分离叉轴做摆动运动,分离轴承做直线滑动运动,为保证分离过程中分离轴承与分离拨叉的接触点始终在一条直线上,即分离轴承的轴线,将拨叉工作面设计为渐开线,它来源于齿轮与齿条的啮合原理[1]。齿条渐开线为直线,将分离轴承接触面看作齿条的渐开线,分离拨叉上渐开线的基圆圆心为分离叉轴中心,基圆半径为分离叉轴到分离轴承轴线的距离。由于一对渐开线啮合点在其公法线上,根据渐开线性质及渐开线齿阔啮合特点,一对渐开线齿阔的啮合线、公法线及两基圆的公切线三线重合。如图3 所示,当拨叉不停转动角度,所有啮合点形成的轨迹为一条直线且与分离轴承轴线重合。如果分离拨叉工作面未按渐开线加工,会导致分离轴承受力点不在轴线中心,从而造成分离轴承与一轴盖啃食变形,出现分离卡滞的故障。因此在零件质量控制环节,要制定专用检具保证渐开线符合设计要求。

图3 分离拨叉运动示意图

2.4 分离拨叉与分离轴承接触面异常磨损

在分离运动过程中,分离拨叉与分离轴承接触面为滑动摩擦,随着摩擦频次的增多,会在分离轴承的接触面上形成凹坑,严重时会导致分离拨叉运动时受阻发卡,造成分离卡滞。在设计中,首先可以要求分离拨叉接触面硬度低于分离轴承接触面硬度,这样在运动过程中使拨叉受磨,拨叉轻微磨损后不会改变曲面形状,从而解决因为磨损造成的分离卡滞现象;其次在装配环节中,可以在接触面涂抹润滑脂,以降低摩擦力。

3 变速箱侧推式分离机构分离不彻底原因及预防措施

3.1 分离轴承初始位置不正确

分泵推杆与分离摇臂安装的过程中,一般规定分离摇臂有一个安装角度,以满足分泵推杆与分离摇臂成垂直状态的要求。在设计过程中还要考虑分离拨叉的初始安装角度,如果分离摇臂安装好后,分离拨叉与分离轴承未接触并且间隙较大时,通常称此间隙为空行程,此时工作时要想完全分离,分离拨叉摆动的行程为分离行程和空行程的总和。如果空行程较大,就会导致分泵推杆完成自身工作行程时,离合器仍未分离。这就需要在设计过程中计算校核分离摇臂、分离拨叉初始安装角度,从而避免发生此类问题。

3.2 分离机构零件变形量大

在分离过程中,分离机构各零部件受力均会产生一定的变形量,各零件变形量叠加到分离摇臂与分泵推杆连接孔处的值为损失行程。分离行程效率=理论推杆行程/实际推杆行程,公式如下:

式中:η 为分离系统行程效率,%;t 为理论推杆行程,mm;T 为实际推杆行程,mm;S 为分离行程,mm;R 为分离摇臂力臂,mm;r 为分离拨叉力臂,mm;S1为损失行程,mm。

由此看出,分离机构零件变形量越大,叠加后的损失行程就越大,导致分离行程效率越低。

可以通过仿真软件计算分离机构各零部件变形量,从而计算系统内损失行程。根据离合器分离特性曲线定义约束条件:在分离摇臂处施加4810 N 的力(最大分离力7600 N、杠杆比1.58);在衬套位置和分离轴承位置施加固定约束;拨叉与分离轴承定义为无摩擦接触,拨叉轴与衬套定义为无摩擦接触;各零部件的弹性模量为200 GPa,泊松比为0.3;在计算分离摇臂变形时,在分离摇臂与分离叉轴接触处施加固定约束。侧推式和底推式分离机构加载示意图如图4、图5 所示,侧推式和底推式分离机构叠加后变形云图如图6、图7 所示。

图4 侧推式分离机构加载示意图

图5 底推式分离机构加载示意图

图6 侧推式分离机构叠加后变形(mm)云图

图7 底推式分离机构叠加后变形(mm)云图

经过计算得出:侧推式分离机构累计变形量为2.19 mm,行程效率为90.5%;底推式分离机构累计变形量为1.84 mm,行程效率为93.1%。

由此可以看出,底推式分离机构比侧推式分离机构变形量小,行程效率高。这是因为侧推式分离机构受力时不光受到弯曲变形还会受到扭转变形,而底推式分离机构只会受到弯曲变形,而且结构强度较高变形也随之较小。如果采用侧推式分离机构,在考虑降低变形量的方法上,可以加粗分离叉轴、变更叉轴材料或者减小分离摇臂力臂。所以在设计过程中要考虑不同分离机构的行程效率,且要综合考虑各种因素,从而确定是否满足分离匹配要求。

4 结语

除了以上所提到的因素,当然还有其他原因也会导致变速箱内部分离机构零部件出现问题引起分离故障,这就需要在设计初期做好失效模式分析,从而设计出最优的分离匹配方案,避免问题的发生。