气垫船减速齿轮箱腐蚀与防护工艺研究进展

丰雷,冯健,叶辉,贾龙凯,丁星星

(1.海装广州局驻重庆地区第二军事代表室,重庆 402260;2.重庆齿轮箱有限责任公司,重庆 402263;3.西南技术工程研究所,重庆 400039)

气垫船采用空气螺旋桨作为整船推进动力,垫升风机将整船提升水面。气垫船减速器分为推进减速器及垫升减速器2类,均安装在船舶甲板上。作为动力系统的重要设备,减速齿轮箱长时间处于高盐雾、海水溅射环境中,不同于安装于船舱内部的主动力减速器,其对抗腐蚀能力要求更强。许多专家学者对类似环境下齿轮箱、柴油机、燃气轮机及其零部件的腐蚀、生锈保养进行了分析,但系统性不强,没有涉及齿轮箱生产过程中的防腐蚀工艺问题。因此,本文从减速齿轮箱不同零部件防腐工艺制造技术入手,对减速齿轮箱腐蚀防护工艺进行研究。

1 气垫船减速齿轮箱腐蚀环境及特点

1.1 结构

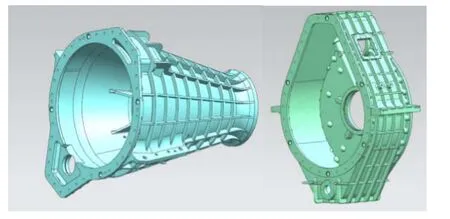

减速齿轮箱的箱体材料为铸铝,结构复杂,各种支撑筯多,轴承孔要求高,其结构三维模型如图1所示。齿轮件为渗碳淬火硬齿面齿轮,材料为低碳合金钢,轴承采用滚动轴承钢。减速齿轮箱由外啮合与行星结构复合传动,其三维模型如图2所示。主传动零 件还包括小齿轮轴、太阳轮和内齿等,在装配过程或运转过程中有相对运转或蠕动,涉及零件包括锁紧螺母、传扭销、螺栓、浮动齿圈等,其余零件为传动件上的小件或油管等。箱体内部与外表面均要进行防腐处理,才能保证箱体的防腐功能。同时,在箱体防腐处理过程中,不能影响箱体的精度。

图1 某船减速齿轮箱三维模型 Fig.1 3D model of a hovercraft's reduction gearbox

图2 某船减速齿轮箱箱体三维模型 Fig.2 3D model of a hovercraft's reduction gearbox case body

1.2 腐蚀环境及腐蚀类型

减速齿轮箱长时间处于高温、高湿、高盐雾以及海水溅射等干湿交替环境中,面临严重的电化学腐蚀问题。其中,局部腐蚀(点蚀、电偶腐蚀和缝隙腐蚀等)和应力下的腐蚀对减速齿轮箱的腐蚀破坏更为严重。用于制造变速箱体、齿轮、轴类零件、运动构件等的材料包括铝合金、不锈钢、合金钢等金属材料,在海洋大气环境或海水溅射环境中,卤素阴离子(特别是Cl)容易吸附在铝合金钝化膜不完整或者破损部位,导致金属材料点蚀破坏。对于箱体等结构件表面,因极易遭受砂石、海水、雨滴的冲刷,促进钝化膜的破坏,造成大阴极(钝化膜完整区)-小阳极(钝化膜局部破坏区)的加速局部腐蚀,因此产生点蚀的倾向更大。齿轮箱中异类金属造成的电偶腐蚀现象也时有暴露,如铝合金与低碳合金钢之间的直接接触,齿轮箱工况环境使材料状态和成分发生变化等都是导致电偶腐蚀的根本原因。同时,在齿轮箱密封端盖和密封环等部件上,由于密封不严,造成狭缝或者间隙(0.025~0.1 mm)的存在,腐蚀介质进入并滞留其中,其扩散受到很大的限制,导致狭缝中金属腐蚀加速。

2 气垫船减速齿轮箱腐蚀的表面防护对策

目前,海洋环境下金属腐蚀防护已从被动防护向主动控制方向发展。腐蚀是材料或结构与环境介质发生作用所造成的,控制腐蚀的技术途径主要从材料、环境、界面3方面考虑。因此,需从选材与结构环境适应性设计、腐蚀环境处理与合理使用缓蚀剂、有效表面防护等方面着手。综合考虑各种防护技术的适用条件及实施的可行性和经济性,采用系统方法来解决海洋大气环境中减速齿轮箱的腐蚀问题。

2.1 选材与结构环境适应性设计

选用耐腐蚀优异的材料并进行合理的结构设计是提高气垫船减速齿轮箱耐腐蚀性能的有效措施。对初选材料,首先要分析其使用环境特点,应查明所选材料所处介质中存在哪种腐蚀敏感性以及腐蚀速率大小,暴露于腐蚀环境部位可能发生哪种腐蚀类型及防护可能性;接触部位是否存在接触腐蚀;承受应力的类型、大小和方向等。其次,结构外形上力求简单,便于实施防护措施、检查、维修和故障排除,要考虑防积水和积尘设计,尽量使用密闭结构,以防雨水、雾气、灰尘甚至海水的侵蚀。最后,选材设计时要注意不同材料的相容性,可以通过拓宽缝隙、塞填缝隙、改变缝隙位置或防止介质进入等防缝隙腐蚀;尽量避免电位相差较大的金属直接连接,在连接部位及铆钉、螺钉或点焊连接头处添加绝缘层,注意异类金属接触时的面积比等措施来防止电偶腐蚀;同时应合理控制材料的最大允许应力,避免使用应力、装配应力和残余应力在同一个方向叠加,防止应力腐蚀开裂、氢脆和腐蚀疲劳。

2.2 腐蚀环境控制与合理使用缓蚀剂

腐蚀环境控制是减缓或消除材料腐蚀的重要技术途径。处理环境包括2个方面,一方面去除或控制环境中促进腐蚀的有害因素;另一方面,强化有利于减缓腐蚀的因素或加入对防腐有利的物质。采用缓蚀剂防腐蚀,由于设备简单、使用方便、投资小、收效大而得到广泛应用。水溶性缓蚀剂通常用作齿轮箱机械加工过程中工序间的防锈,主要包括亚硝酸钠、硼酸钠、硅酸钠、钼酸盐、钨酸盐、铬酸盐及重铬酸盐等。钼酸盐、钨酸盐、铬酸盐能在金属表面形成5~10 nm的致密保护膜;磷酸盐、硼酸盐、硅酸盐这类缓蚀剂本身并没有氧化性,但可在含有溶解氧的水中水解,产生氢氧根离子,并在金腐表面形成钝化膜,利用它们可有效阻止金属及其合金的腐蚀。在储存-运输过程中一般使用气相缓蚀剂,这种缓蚀剂具有足够高的蒸气压,即在常温下能很快充满周围大气,并附在金属表面上,阻滞环境大气对金属的腐蚀进程。

近年来,绿色环保的稀土化合物(尤其是铈的化合物)作为缓蚀剂表现出了显著的腐蚀防护效果,具备替代铬酸盐的潜力。张德平等、赵苇杭等、阮红梅等采用极化曲线、电化学阻抗、电化学噪声等多种电化学测试方法研究了6系铝合金在含盐薄液膜下的局部腐蚀与缓蚀机理。研究表明,Ce在蚀点中心区的阴极相表面优先沉积,从而抑制局部腐蚀的阴极去极化过程。Hill等研究认为,二苯基磷酸铈Ce(ddp)能够对铝合金在NaCl溶液中的腐蚀提供有效的缓蚀作用,其原因是Ce(ddp)在铝合金表面或含铜相阴极生成了一层复杂的Ce/Al有机磷盐薄膜,降低了铝合金基体的腐蚀速度。Shi等研究了肉桂酸铈对2024铝合金在0.05 mol/L NaCl溶液中的缓蚀行为,结果表明,肉桂酸铈能够通过羧基基团与铝合金基体作用,同时Ce(III)能够形成氧化物或氢氧化物,沉积于基体表面,有效抑制了腐蚀。

2.3 表面防护

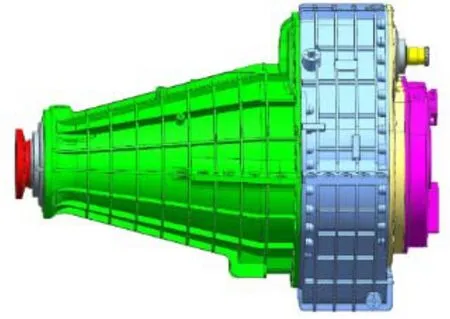

为了保证齿轮表面防腐处理,采取表面氧化浸油处理,但考虑到齿轮、轴颈、花键的精度和表面粗糙度要求高,表面氧化处理将降低上述零件的精度。按常规工艺把高精度的齿轮和花键加工完成,在加工过程中,将齿和花键的精度提高半级,这样可以弥补齿轮后期表面氧化浸油带来的精度下降影响。在表面氧化浸油过程中,首先采用NaOH或其他清洗剂除去齿轮上的油污,用水清洗掉NaOH或清洗剂,用酸清洗掉锈蚀部分,用水清洗酸,然后用不同温度的溶液进行二次氧化,再通过清洗、皂化后,进行浸油。零件氧化浸油完成后,经检测,齿轮精度和表面粗糙度满足设计要求,精度下降几乎忽略不计,各部位的尺寸精度与形位精度均没有变化。表面氧化浸油的大齿轮和齿轮轴的实物如图3所示。

图3 大齿轮组件表面氧化浸油前后对比 Fig.3 Comparison of before and after oxidation and oil immersion on the surface of bull gear assembly

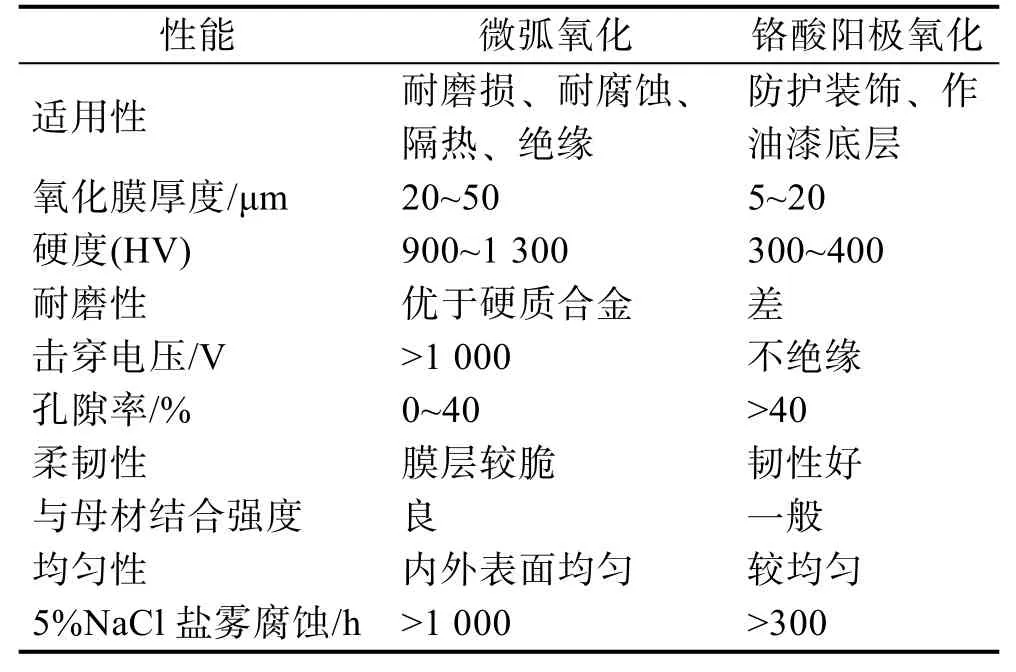

目前对于铝合金表面防腐处理技术通常有阳极氧化和微弧表面氧化处理2种工艺方法,主要目的是克服铝合金表面硬度、耐磨损性差和腐蚀性弱等方面的缺陷,延长使用寿命。阳极氧化工艺主要是在电解液中、在外界电流作用下,利用电解作用,使阳极表面形成氧化物薄膜的过程,厚度一般为5~20 μm,具有较高的硬度和较好的耐蚀性,可进一步提高基体金属的防腐、绝缘、耐磨和装饰作用。微弧表面氧化是一种将铝、镁、钛等轻金属合金表面原位生长陶瓷层的一种工艺,其原理是当外加电压超过临界电压时,基体金属与氧离子、电解质离子在热化学、电化学、 等离子体化学的共同作用下经历熔融、喷发、结晶、高温相变过程,最终在晶体表面熔覆,烧结形成陶瓷层。该陶瓷层硬度高、耐磨性好、基体结合力强、耐腐蚀、耐高温氧化、绝缘性好。阳极氧化与微弧表面氧化性能对比见表1。考虑到该减速器长期处于高盐雾环境和海水冲击环境中,经微弧氧化处理后材料的耐腐蚀性能远优于阳极氧化,其表面形成的氧化膜的耐高温及抗热冲击性能更优。随着减速齿轮箱防腐要求的不断提高,微弧氧化处理以其优异的耐高温及耐腐蚀性能逐渐取代阳极氧化,因此研究者们在溶液优化、降低能耗和涂层后处理方面进行了大量的研究。

表1 铝合金微弧氧化膜与铬酸阳极氧化膜性能对比 Tab.1 Performance comparison between micro arc oxidation film and chromic acid anodic oxidation film on aluminum alloy

近年来,大量学者通过研究在微弧氧化槽液中添加颗粒来提高微弧氧化涂层的潜力。微米级或纳米级颗粒的掺入,导致涂层缺陷封闭,孔隙率降低,这对涂层的耐腐蚀性、热力学、磁性、催化和生物活性等性能产生了有利的影响。不溶性颗粒(如ZrO、AlO、CeO)可以通过搅拌混合到电解质溶液中,2种可溶性化合物也可以通过沉淀反应原位形成不溶性产物(如磷酸钙沉淀)。在微弧氧化放电期间,这些颗粒能否在涂层内部发生转变(熔化、相变、参与形成新化合物的等离子化学反应)并深入涂层内部,取决于颗粒的性质、浓度和分散程度。添加颗粒的槽液很少呈现真正的胶体,维持槽液中颗粒的均匀分散是一项技术挑战。在实验室条件下,通过搅拌电解液(机械、超声波等)易于实现颗粒的均匀分散,但难以适应工业大规模使用的要求,因此探索表面活性剂以充分稳定分散颗粒,并适应电解质工业生产成为研究热点。

铝合金微弧氧化涂层的制备通常旨在生产50~ 100 μm厚、富含AlO的涂层,提高其耐磨、耐蚀和耐热等性能。考虑到1~2 μm/min的平均涂层生长速率和500~600 V的电压幅度,导致能耗高,大批量生产难度大,为了降低微弧氧化过程耗能高、效率低和成本高的问题,提出开发铝合金节能微弧氧化工艺的策略:波形设计和使用高频双极工艺,提高涂层生长速度;优化电解池和阴极几何设计,如减少阳极到阴极的距离,从而节省高达25%的能源;在微弧氧化处理之前通过常规阳极氧化形成前驱体薄膜,使“软火花”快速产生,前体薄膜材料快速转化为微弧氧化涂层,与直接微弧氧化相比,能耗降低可高达60%。

铝合金微弧氧化涂层后处理的最新进展主要集中在缺陷的“自我修复”功能性。Oleinik等将铝合金微弧氧化膜在含有抑制剂(IFKhAN-25和IFKhAN-39)的溶液中浸泡处理后,其耐腐蚀性显著提高。然而,上述研究并未考虑抑制物质的按需释放。有效掺入抑制剂的另一个方法是使用微米容器或纳米容器,它们可以通过触发释放(pH值和光照等)提供主动保护,在铝合金微弧氧化涂层表面原位生成层状双氢氧化物(LDH)的纳米容器已成为研究热点。LDHs由阴离子层和水层隔开的混合金属氢氧化物层组成,其保护机制主要为离子交换机制,涂层从腐蚀性环境中吸收氯阴离子,该过程触发并释放结合的离子抑制剂,其中阴极部位pH值的局部升高也可作为与腐蚀相关的触发因素。Serdechnova等、Alibakhshi等用Zn-Al LDH 密封AA2024铝合金微弧氧化,并负载钒酸盐抑制剂,基于LDH后处理的微弧氧化涂层在腐蚀加速测试和局部电化学测试中表现出优异的性能。

1)电镀。电镀(Electrochemical deposition)是指金属离子在直流电场的作用下,被吸引并沉积在待镀工件导电基底上的过程,也称为电沉积工艺。电镀除了赋予金属零件表面较好的腐蚀防护性能外,同时还使金属具有漂亮的外观,有的镀层还具有耐磨、减摩、电性能、磁性能、耐热性、可焊性及其他一些特殊的性能。采用电镀的方法通常只适合小型零部件,在齿轮箱加工制造过程中,相对运动或蠕动类零件(如锁紧螺母、传扭销、螺栓、浮动齿圈等),鉴于在装配过程或运转过程时有相对运转或蠕动,通常采用表面镀铜处理;密封端盖和密封环等密封部件的表面一般进行镀镉处理,提高其耐磨性和防止缝隙腐蚀。为适应环保要求的不断提高,开发无氰电镀、合金电镀、无铬/镉化合物钝化处理工艺,成为替代镀镉、铬等有毒单金属电镀的重要方式。

2)表面涂装。涂料涂层俗称油漆涂层,这类涂层除对金属具有腐蚀保护作用外,还具有耐磨、润滑、绝缘、抗微生物、耐辐射等特殊作用,使涂料发展成为功能性工程材料的一种。为适应环保要求,国内外都在积极开发和利用“节能源、省资源、低污染、高效率”的涂料品种,主要包括水性涂料、粉末涂料、非水分散性涂料、光固化涂料和高固体分涂料等,同时开发多种性能和用途的专用型涂料。

针对气垫船减速齿轮箱使用环境,箱体表面油漆涂层必须满足耐长时盐雾、耐老化等性能。传统海洋重防腐涂料(富锌涂料)面临屏蔽性能差、重污染或严酷海洋环境防腐寿命严重不足等问题,因此亟需发展新一代环保长效的防腐材料。石墨烯等二维纳米材料稳定的SP杂化结构使其在金属与腐蚀介质间形成物理阻隔层,阻止介质扩散和渗透,为开发新型重防腐体系奠定了基础。石墨烯纳米片增强的重防腐涂料(有机无机杂化材料)展示出优异的防腐特性和综合性能。但目前石墨烯剥离浓度低,在有机涂层中的分散与多尺度复合界面问题仍然是当前研究的一大难题。重防腐涂料的研制与应用,投入大,周期长,难度高,迫切需要完善涂料体系、海洋环境长效服役评价和示范工程、体系认证及推广应用等后续工作。

3 结语

针对气垫船减速齿轮箱所面临的高温、高湿、高盐雾和海水溅射等环境特点,应当从以下几个方面考虑腐蚀控制问题:从结构设计、材料选型、加工制造、运输贮存、维护保养等方面系统提高齿轮箱的环境适应性;充分利用现有的表面处理技术,加强阳极氧化、微弧氧化、电镀、涂料涂层等技术的组合;强化腐蚀监测技术,有效预警防护层失效,同时大力研发海洋环境下长期有效、绿色环保的表面处理技术和涂层技术。