地面堆载对高后果区埋地管道承载能力的影响

王亮, 廖柯熹, 何国玺, 何腾蛟

(西南石油大学石油与天然气工程学院, 成都 610500)

埋地管道作为管道系统的主要铺设方式,具有施工相对方便和不占用地面空间。由于管道的埋地,使其具有隐蔽特性,管道失效不易被提前发现。随机性较大的地面堆载作为一种影响因素,对管道也已经产生严重危害。2020年3月尼日利亚一条气管道由于卡车压在管道上,造成管道破裂,发生泄漏爆炸,造成至少20人死亡的严重事故。

分析埋地管道承载能力就是通过管道所承受最大应力来判断管道的剩余应力强度。目前针对堆载下管道应力应变的研究是管道系统安全研究的一个分支热点。地面堆载对埋地管道应力应变的研究现在主要从理论计算,数值模拟和进行堆载试验三个方面开展研究[1],理论计算逻辑清晰,但分析过程中要涉及土力学大量基础知识,且需要做过多的假设。数值模拟通过设置与实际问题相似模型进行模拟,计算精确,但准确获得模拟中的参数往往较困难。试验可以直观判断管道安全状态,但搭建一组试验平台花费大,且无法得到管道应力应变的变化规律,三种研究方法各有优缺点。张陈蓉等[2]将地面上的表观荷载进行了分类,同时考虑了管线非连续的力学特性,采用文科勒弹性地基梁模型,构造了计算管道应力应变的理论计算方法。高业成等[3]采用土体之间相互剪切双参数Pasternak地基模型,考虑了土壤竖直方向摩擦作用,采用有限差分法研究了矩形堆载作用下埋地管道的纵向位移,分析了堆载大小、位置、管径、壁厚和埋深对纵向位移的研究。马缤辉等[4]在文科勒弹性地基梁的基础上,考虑了管道与土壤之间的水平切向作用,引入了一系列相互独立的弹簧,建立了考虑水平力的地基梁位移和内力解析解。帅健等[5]建立了管道地基的三维有限元模型研究管道的应力和变形,模型考虑了管道底部地基夯实的情况,与实际工程更为接近。研究了根据管道椭圆化变形率来确定管道承受的最小堆载大小。Ma等[6]采用数值模拟方法研究了超载条件下高速铁路桩的变形模型,然后研究了载荷高度、距离、载荷集中度、刚度和位置的影响。陈然等[7]采用Boussinesq解和斯肯普顿法计算堆载产生作用在管道上附加应力和土壤沉降位移,随后又通过ABAQUS软件分析了管道内压对管道应力状态。李长俊等[8]利用ANSYS数值模拟研究了地面堆载对埋地管道影响因素,研究不同堆载大小,堆载作用位置,堆载作用尺寸对管道应力、位移和椭圆度的影响。王学龙[9]用ANSYS模拟研究了滑坡对管道完整性的影响。得出管道非线性条件下,应力分析软件的适用性。乔莹莹[10]利用ANSYS有限元软件模拟研究了堆载对埋地管道安全评价方法,建立了快速评价管道安全评价流程。Zhen等[11]利用FLAC建立了软土中浅埋盾构隧道的三维数值模型,分析了不同荷载模式下的地面和隧道变形。郝凤发[12]使用土箱在试验室模拟地面荷载对燃气管道三向应变的影响,分析了不同土压力和地层性质对燃气管道承载性能的影响。鞠斌[13]通过在沟埋式管道上铺设了沥青层路面,建立了埋地管道应力测试系统,测试了车辆通过路面时埋地管道应力,得到了管道的应力变化曲线。

上述研究学者对堆载下地下管道以及地下构筑物应力应变变化规律进行了研究,能够有效计算管道的应力状态。但是在理论计算方面,多数通过采用Boussinesq解求解堆载的附加荷载以及基于Winkler弹性地基模型求解管道应力,通过有限差分法解方程,不仅没有考虑土壤自重的作用,而且求解模型也存在假设,同时求解精度还依赖于有限差分的数量。数值模拟方面研究学者采用将堆载简化成等效均匀压力替代,与实际问题不相符。试验方面由于受限于经济花费大,成本高,开展少。

现将堆载采用立方体堆载,堆载和地基土壤之间采用非线性接触,与实际问题更接近,建立堆载-土壤-管道三维实体模型,设定模型参数,管道和土壤之间采用非线性接触[14],采用固定约束和无摩擦约束约束土壤四周。其次对网格进行无关性验证模型正确性,最后分析不同影响因素管道应力和应变的影响,对各影响因素对管道的影响严重度进行排序。

1 物理模型

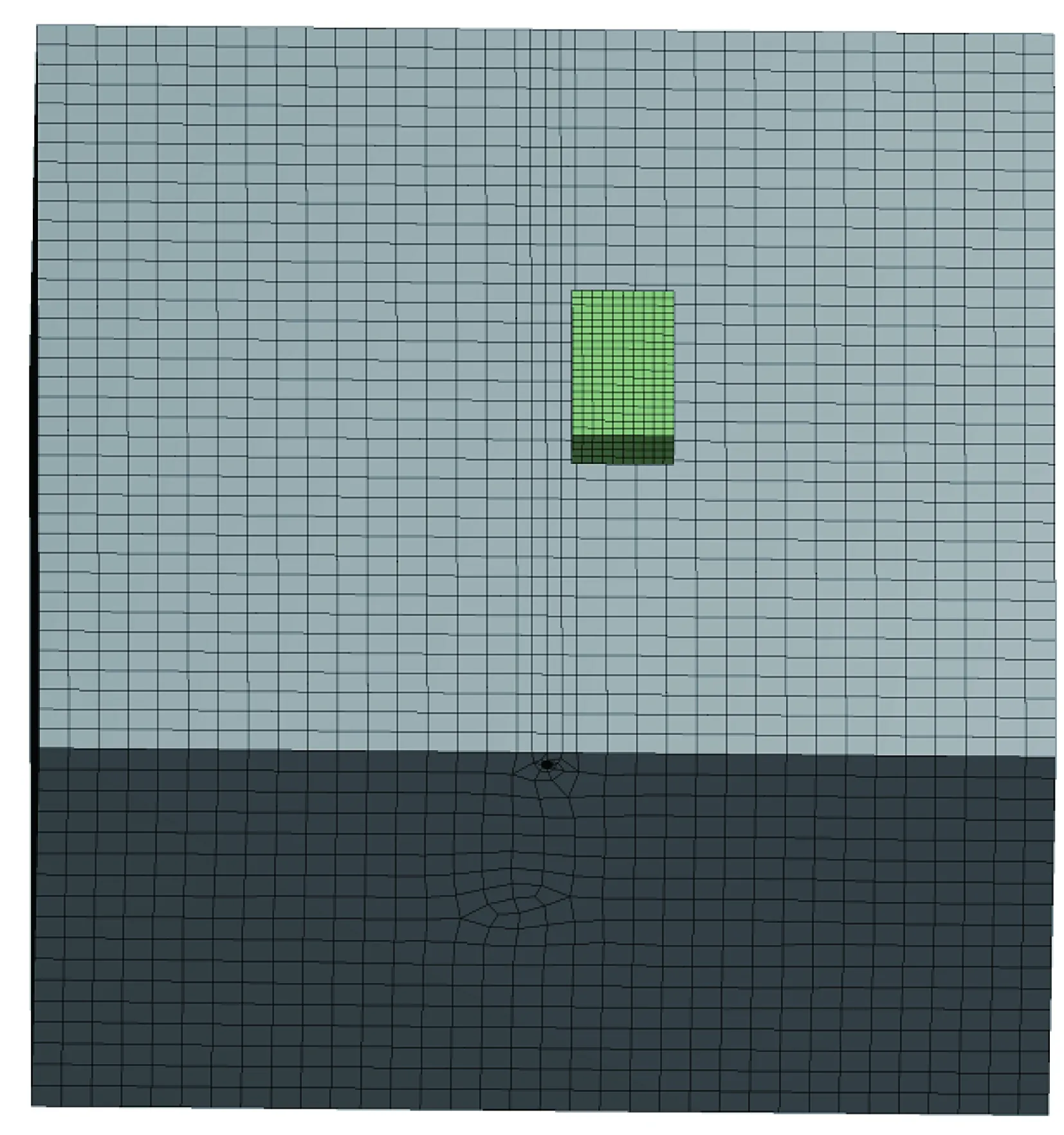

以西气东输一期工程一类地区干线工程为例研究地面堆载对埋地管道力学性能,建立如图1所示三维固体模型,地基土壤长100 m、宽100 m、高50 m,管道为三维固体模型,长100 m、直径1 016 mm、壁厚14.6 mm,土体密度为1 700 kg/m3。管材密度为7 850 kg/m3、弹性模量为210 GPa、泊松比为0.3,管道埋深为1.7 m。地面堆载高度为2 m,堆载长20 m,宽10 m,堆载距管道水平距离为5 m。

图1 管土相互作用分析模型示意图Fig.1 Schematic diagram of pipe soil interaction analysis model

2 管道受力模型

堆载类型采用立方体堆载,作用在地基土壤上的力为堆载体自身的重力,产生的压力又通过地基的变形传递到管道上。作用在地基土壤的压力为

P=ρgH

(1)

式(1)中:ρ为密度,kg/m3;g为重力加速度,m/s2;H为埋深,m。

该压力P通过地基土壤作用在管道上的压力计算方法为Boussinesq解[15],则qz为

(2)

式(2)中:P为压力,Pa;qz为作用在管道上压力,Pa;x为堆载到管道的横向距离,m;y为堆载到管道的纵向距离,m;z为堆载到管道的竖向距离,m;a为堆载长度,m;b为堆载宽度,m;R为堆载到管道直线距离,m。

管道在受到压力时,其材料内部也会产生应力,判断管道应力破坏采用第四强度理论,也即von Mises屈服准则,σd[16]为

(3)

式(3)中:σ1、σ2、σ3为第一、第二、第三主应力,MPa。

3 ANSYS workbench有限元模型

进行有限元分析,首先是将工程模型转换为计算机模型,对管道和土壤相互作用时,要建立的模型主要有地基土壤模型、管道模型、堆载模型、管土相互作用模型。

3.1 模型设置

3.1.1 管道模型

在ANSYS workbench中将管道简化为三维固体模型,管道的本构模型采用线弹性材料,管道的弹性模量取210 GPa,泊松比为0.3。

3.1.2 土壤模型

ANSYS workbench中土壤本构模型采用Drucker-Prager模型,土壤泊松比为0.279,密度为1 700 kg/m3。材料特性包括内摩擦角(30°)、膨胀角(0°)和黏聚力。

3.1.3 地面堆载模型

管道上的堆载有各式各样的类型,有施工填料堆载,建筑材料堆载,车辆堆载、降水以及其他施工荷载,将各种类型堆载简化矩形堆载,通过建立矩形堆载作用在地基土壤上,堆载土体长20 m、宽10 m,分布在管道的一侧。堆载体与地基土壤之间设置为非线性摩擦,摩擦系数取0.3。通过改变堆载体的高度来改变堆载大小,堆载体密度取7 850 kg/m3。

3.1.4 管土相互作用模型

在对管道进行应力与位移分析时,必须考虑管道与土壤之间的耦合作用。常用的管土相互作用模型有弹性地基梁模型、土弹簧模型、非线性接触模型。前两种模型是线性模型,计算简单,但对实际简化过大。实际管道和土壤接触是非线性的且有摩擦,本文中采用ANSYS workbench中的frictional非线性摩擦接触对来模拟管土相互作用,摩擦系数为0.2。

3.1.5 边界条件约束

土壤模型的长宽高远远大于堆载影响范围内,土壤底部采用固定约束,土壤四周采用无摩擦约束,土壤上部为自由面,管道两端采用对称约束,在计算中不考虑初始应力、温度应力以及地面震动的影响,模型分析按照静力学分析。

3.1.6 网格无关性验证

为了排除网格质量问题对模型正确性的影响,开展网格无关性验证。选择实例模型中第一组参数进行分析,以管道最大应力为因变量,网格数为自变量来确定有效网格数量,如图 2所示,当网格数量逐渐增大时,最大应力在10%波动范围内的初始值认为有效网格。如图2所示为以堆载高度2 m为基础测得的数据,网格数量超过111 178时,最大应力平稳,因此选取有效网格数量为111 178。

图2 网格无关性验证图Fig.2 Grid independence verification graph

3.2 工程实例分析

3.2.1 模型网格和受力变形图

如图3所示为土壤管道模型网格划分图,模型网格划分为六面体,地基土壤远离管道的部分尺寸取为3 m,管道的网格取0.1 m,在管道和土壤接触的面设置边界层,边界层厚度取为5层。网格之间过渡取中等,网格划分的越小,过渡越平缓,计算精度越高,但计算时间和计算量较大,在靠近管道处的网格加细。充分考虑管道应力计算误差,最后确定网格数量为111 178,节点数为322 592。管道受到上方土体的重力以及地面堆载产生的附加荷载,地基和管道要发生一定的变形,其变形图如图4所示。

图3 土壤管道模型网格划分图Fig.3 Grid division diagram of soil pipeline model

图4 堆载下的土壤和管道变形云图Fig.4 Deformation cloud map of soil and pipeline under surcharge

3.2.2 理论分析与模拟结果对比

当堆土作用在管道上方土体时,此时该作用力通过土体传向管道,造成管道上的压力由两部分组成,土体自重和堆土附加荷载,由于堆土的存在造成管道上的压力发生不一致性变化,靠近堆土下方管道压力较大,远离堆土的压力较小,其按照管道上作用点和堆土之间距离的5次方衰减。为了验证模拟的准确性,先通过理论计算出管道上的附加应力和位移,然后模拟相同条件下的工况,通过对比两者的结果对模拟有一个定性的验证。

如图5和图6所示为有限差分法下管道上应力和位移的理论计算和数值模拟结果,可知:在堆土作用下,管道上附加压力的最大值出现在堆土下方,最小值出现在管道的两边,且远离堆土时,应力急剧性减小,模拟得到最大附加压力为42.6 kPa,理论计算为34 kPa,误差为20%。管道竖向位移按照同样的规律进行变化,最大值出现在中间,最小值出现在两边,模拟得到最大位移为135 mm,理论计算得到为139 mm,误差为2.8%。数值模拟结果与理论计算结果误差小于30%,验证了模拟结果的适用性。

图5 理论计算和数值模拟所得管道上的应力云图Fig.5 Stress nephogram on the pipeline obtained by theoretical calculation and numerical simulation

图6 理论计算和数值模拟所得管道上的位移云图Fig.6 Displacement nephogram of pipeline obtained by theoretical calculation and numerical simulation

3.3 影响因素分析

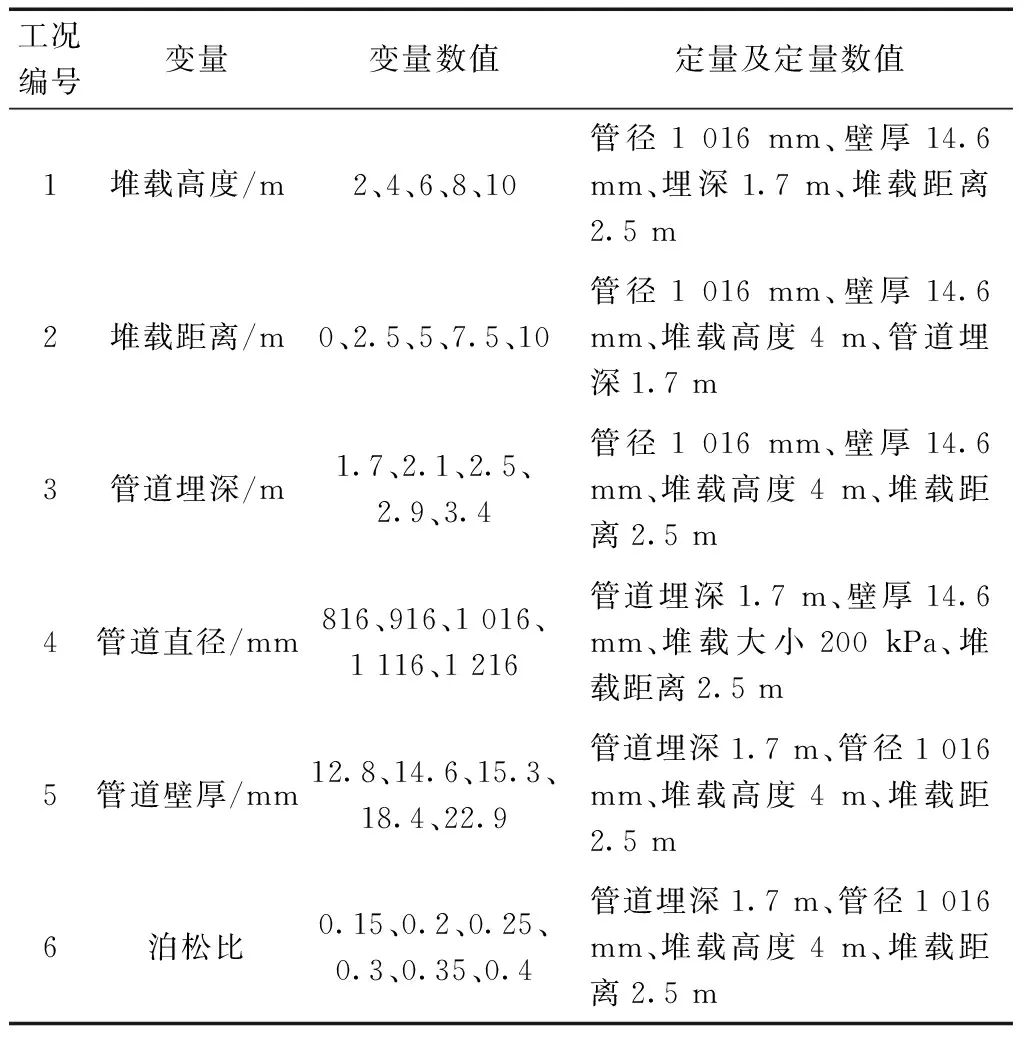

针对堆载作用下埋地管道的力学性状和位移进行有限元数值模拟分析,考虑的影响因素有堆载高度、堆载中心距离管道的距离、管道埋深、管径、壁厚和泊松比。具体的模拟工况如表1所示。

表1 不同工况设计表Table 1 Design table for different working conditions

3.3.1 堆载大小对管道的影响

如图7和图8所示为改变地面堆载大小时,埋地管道的应力和位移变化图,堆载高度从2 m变化到10 m,换算成对应的压力由0.154 MPa增大到0.769 MPa。由图7和图8可得随着堆载高度的不断增大,管道所受到的应力和位移也不断增大,最大应力从20 MPa增大到95 MPa,并且呈现线性增长,堆载每增加1 m,最大应力增大约9.4 MPa。这表明在实际工程中,堆载大小对管道的安全影响较大,要定期对管道上方进行巡检避免出现大的堆载物压坏管道。

3.3.2 管道埋深的影响

地面堆载对管道的影响会随着管道埋深不同而发生变化,通过理论分析得到,随着埋深的增加,地面堆载对管道的影响越小,同时由于埋深的增加,管道上方土体自重也不断增大,所以管道并不是埋深越深越安全。如图9、图10所示为考虑土体自重,不同埋深下管道的最大应力和位移,埋深从1.7 m变化到7 m。由图9可得没有堆载的情况下,管道的应力随着埋深的增大逐渐增大;有堆载时,管道应力在2.8 m以前开始呈现下降趋势,2.8 m以后管道应力逐渐增大。由于随着埋深的增大,堆载作用在管道上的应力减小,并且减小的幅度大于土壤对管道的应力,所以2.8 m以前管道应力呈现下降趋势,2.8 m以后土壤产生的应力占主导作用,所以应力开始增大。由图10可得管道最大位移逐渐下降,但下降的趋势比较小,所以在实际工程中,埋深也是一个重要影响因素,但是管道埋深需要根据现场环境和经济情况确定,通常不能作为缓解管道压力的因素。

图7 不同堆载高度下管道上最大应力Fig.7 Maximum stress on the pipe at different load heights

图8 不同堆载高度下管道最大位移Fig.8 Maximum displacement of pipes at different load heights

3.3.3 地面堆载位置的影响

如图11、图12所示为不同堆载位置对管道的影响,堆载位置为0~15 m,堆载长20 m、宽10 m。可以得到,随着堆载距离的增大,管道的应力呈现指数式减小,管道竖向位移随着堆载距离的增大呈现指数式减小。当堆载为0时,此时管道最大应力达到160 MPa,而当堆载在5 m时,管道应力为40 MPa,降低幅度为75%,堆载为10 m时,最大应力为28 MPa,相对5 m时的降幅只有30%。在实际工程中,应该将堆载放置在距离管道一定安全距离内,此时管道的应力可有效减小。

图9 不同埋深下管道最大应力Fig.9 Maximum stress of pipeline under different buried depth

图10 不同埋深下管道最大位移Fig.10 Maximum displacement of pipelines at different buried depths

图11 不同堆载位置下管道应力Fig.11 Pipeline stress under different stacking positions

图12 不同堆载位置下管道最大位移Fig.12 Maximum displacement of pipeline at different load positions

3.3.4 管径的影响

如图13和图14所示为不同管径下埋地管道的最大应力和位移图,考虑在不同堆土压力下管道应力和位移随着管径的变化情况,堆载压力从0.1 MPa增大到0.5 MPa,管径从816 mm到1 216 mm,管道埋深1.7 m,堆载中心距离管道8 m。由图13、图14可知,随着管径的增大,管道应力出现波动,但浮动值较小,管道的应力变化趋势比较平缓;管道的最大位移逐随着管径的增大逐渐降低,但变化趋势近似为一条直线。因此,改变管径的大小对于缓解堆载对管道的影响差别较小,但在对埋地管道施加套筒保护时,可以选取与埋地管道管径相近的套筒来施工。

图13 不同管径下管道最大应力Fig.13 Maximum pipe stress under different pipe diameters

图14 不同管径下管道最大位移Fig.14 Maximum pipe displacement under different pipe diameters

3.3.5 壁厚的影响

如图15和图16所示为不同堆载压力、不同壁厚下管道的最大应力和位移云图,堆载压力为0.1~0.5 MPa,管道直径为1 016 mm、埋深1.7 m。由图15、图16可得,随着管道壁厚的增加,管道的最大应力和位移逐渐减小,这时由于管道壁厚增加,管道抗弯刚度增加。管道最大位移随着壁厚的增大而减小的趋势较平缓。因此,在实际工程中,可以通过增大管道的壁厚来增大管道的承载能力。

图15 不同壁厚下管道最大应力Fig.15 Maximum stress of pipe under different wall thickness

图16 不同壁厚下管道最大位移Fig.16 Maximum pipe displacement under different wall thicknesses

3.3.6 泊松比的影响

土壤泊松比是指由纵向应力所引起的横向应变与相对应的纵向应变的比值,反映土壤横向变形的弹性常数。土壤性质不同,泊松比不同。通过改变土壤泊松比来模拟不同土壤类型。堆载大小为0.2 MPa,堆载位置距离管道5 m,管道埋深为1.7 m,泊松比选用0.15、0.2、0.25、0.3、0.35和0.4共6组数据。

通过模拟不同泊松比的土壤对管道所受的影响,如图17所示,随着泊松比增加,管道最大应力逐渐增大,管道承载能力逐渐下降,泊松比从0.15增大到0.4,管道最大应力从49.6 MPa增大到54.86 MPa,增幅为10.6%。如图18所示,随着泊松比的增大,管道的水平和竖直最大位移逐渐减小,竖直位移近似呈线性减小,水平位移最大为6 mm,也呈现降低趋势。通过比较,泊松比对管道应力的影响小,对管道的位移影响较大。

通过对几种影响因素模拟分析,对管道影响因素最大的是堆载距离,其次是堆载大小,管道埋深、壁厚、管径,泊松比最小。在实际问题中通过控制堆载大小和距离,不同堆载距离设置不同堆载大小上限,可以有效减小因堆载而发生管道失效的事故。

图17 不同泊松比下管道最大应力Fig.17 Maximum pipe stress under different Poisson ratios

图18 不同泊松比下管道最大竖向和水平位移Fig.18 Maximum vertical and horizontal displacement of pipelines under different Poisson ratios

4 结论

(1)用数值模拟软件ANSYS workbench,考虑土体和管道自重条件下,分析了不同堆载高度、位置、管径、壁厚、埋深和土层性质下管道最大应力和竖向位移,分析得出堆载大小和位置对管道承载能力有重要影响,考虑管道上方土体自重条件下,管道埋深增加,管道承载能力逐渐减弱,与不考虑土体自重条件下得理论计算结果相反。

(2)通过对比只考虑单一堆载作用下的计算结果和考虑管道自重以及管道上方土体自重下的有限元计算得到,堆载大小的增加管道应力近似呈线性增长,堆载越大,管道承载能力逐渐减弱。随着堆载位置的逐渐增大,管道应力急剧减小,在堆载距离管道5 m远以外距离时,堆载对管道的影响很小。随着管径和壁厚的增加,管道的最大应力逐渐减弱,但减弱幅度比较小。通过有限元分析,在考虑管道上方土体自重的条件下,随着埋深的增加,管道上的最大应力先略微减小,后逐渐增大。