双脉冲MIG焊工艺参数对316L不锈钢焊缝成形及性能影响研究*

陈晔 姚屏,2 郑振兴 宾坤 陈美沂

特约论文

双脉冲MIG焊工艺参数对316L不锈钢焊缝成形及性能影响研究*

陈晔1姚屏1,2郑振兴1宾坤1陈美沂1

(1.广东技术师范大学,广东 广州 5106652.广州理工学院,广东 广州 510540)

为探究双脉冲MIG焊工艺参数对316L奥氏不锈钢焊缝成形及性能的影响,以占空比和脉冲频率为自变量,焊缝熔深、熔宽、余高为因变量,进行5组焊接对比实验研究。结果表明:利用本实验参数进行MIG焊接,能够得到美观焊缝;随着占空比和脉冲频率增加,熔深、熔宽随之增大,余高减小;且焊缝金相组织中铁素体数量随之降低,奥氏体晶粒不断增大,晶粒组织更加分散和粗化,使焊接接头硬度降低。由此可知,通过改变占空比和脉冲频率的大小,可以优化焊缝表面成形质量,改变焊缝熔深、熔宽、余高,为实际生产提供一定的参考价值。

双脉冲MIG焊接;占空比;脉冲频率;焊缝成形

0 引言

双脉冲熔化极惰性气体(metal inert-gas, MIG)保护电弧焊是一种高性能的焊接方式,具有气孔率低、频率高、能量集中等特点[1]。316L不锈钢是一种成形性好、制备简单、材料来源广泛、成本低廉的奥氏不锈钢,具有力学性能好、结构强度高、耐腐蚀性好等特点,在工业生产及生活中应用广泛[2]。

蒋成燕等[3]研究了脉冲MIG焊中不同焊接工艺参数对Q235低合金钢焊缝成形质量及硬度的影响,发现脉冲电流是影响焊缝成形最主要的因素,脉冲频率是影响焊接接头硬度最主要的因素。姚屏等[4]研究了双脉冲MIG焊接工艺参数对焊缝及鱼鳞纹的影响,发现焊缝鱼鳞纹宽度随着低频频率的提高而减小,随着焊接速度的提高而增大。但以上研究均未考察占空比对焊缝形貌的影响。胡昱等[5]研究了双脉冲MIG焊工艺参数对2205与316L异种不锈钢焊缝质量的影响,结果表明焊接速度对焊缝质量影响最大,但没有考察脉冲频率对焊缝成形的影响。胡进[6]研究了不同工艺参数对单道单层微观组织的影响,结果表明焊接速度和焊接电流对微观组织产生影响,但未考察占空比和脉冲频率对微观组织的影响。

本文通过控制焊接电流、焊接电压和送丝速度不变,采用双脉冲MIG焊快速成形工艺,分别以占空比和脉冲频率2个工艺参数为自变量,焊缝熔深、熔宽和余高为因变量,对316L不锈钢进行焊接。通过观察焊缝外观形貌和微观组织、硬度测试等方式研究占空比和脉冲频率对焊缝组织形貌和力学性能的影响。

1 实验方法

1.1 实验平台

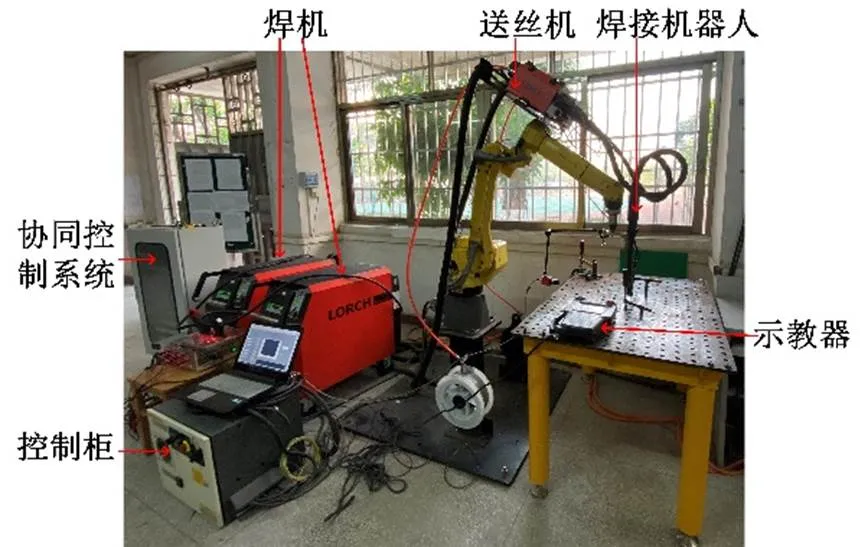

本实验采用机器人MIG焊电弧焊系统。该系统由S3-RoboMIG焊机、LORCH送丝机、FANUCM-10iA机器人、焊接工作平台、协同控制系统、控制柜和计算机等组成,如图1所示。

图1 机器人MIG焊电弧焊系统

1.2 实验条件

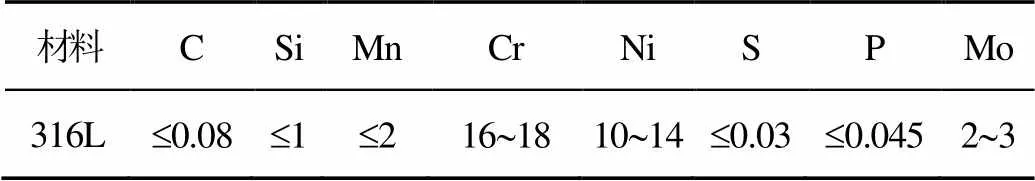

焊接实验选用的保护气体为98%氩气和2%二氧化碳组成的混合气体;焊丝材料为1.2 mm的ER 316L,焊丝化学成分如表1所示[7]。实验基板采用250 mm× 40 mm×3 mm的316L钢板。

表1 ER 316L焊丝及母材的化学成分 %

1.3 实验方法

首先,对316L钢板进行平板堆焊,并用夹具将试件固定在工作台上;然后,用砂纸打磨试件表面,去除试件表面氧化物,再用酒精将试件表面擦洗干净,待试件表面干燥后进行双脉冲MIG焊接,焊接工艺参数如表2所示;接着,分别用不同粗糙程度砂纸400#、800#、1000#、1500#、2000#和3000#打磨试件,抛光处理;最后,用腐蚀液腐蚀试件,观察试件的微观组织、横截面形貌。

表2 双脉冲MIG焊接实验工艺参数

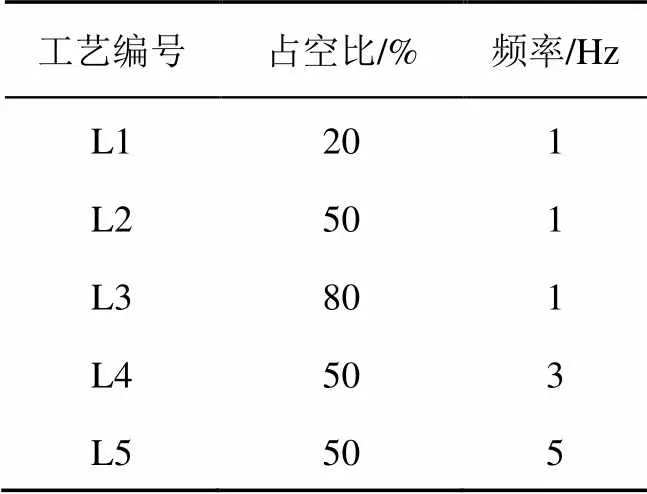

双脉冲MIG焊接实验采用5组不同的工艺参数,如表3所示。

表3 焊接实验表

2 实验结果及分析

2.1 占空比对焊缝成形的影响

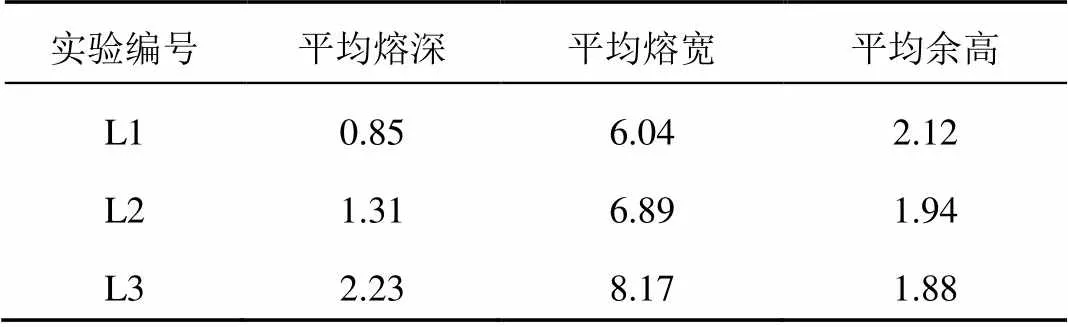

本实验采用双脉冲MIG焊接方式。为探究占空比对焊缝成形的影响,控制脉冲频率为1 Hz不变,将3组不同占空比参数的实验结果进行对比。每组均进行6次重复实验,将每次实验后的钢板沿与焊接垂直的方向切开,测量每次实验焊缝的熔深、熔宽和余高,计算实验数据的平均值,得到焊缝的平均熔深、平均熔宽和平均余高如表4所示。焊缝的熔深、熔宽和余高随占空比的变化曲线如图2所示。

表4 不同占空比下试件焊缝截面尺寸 单位:mm

图2 焊缝熔深、熔宽和余高随占空比的变化曲线

由表4和图2可知:占空比为20%时,焊缝的熔深为0.85 mm,熔宽为6.04 mm,余高为2.12 mm;占空比为80%时,焊缝的熔深为2.23 mm,熔宽为8.17 mm,余高为1.88 mm,说明焊缝熔深随着占空比的增加而增加。

不同占空比下的焊缝形貌如表5所示。

由表5可观察出:占空比为20%时,L1焊缝表面有较浅的鱼鳞纹,两侧飞溅较多,但无断弧现象,整体形貌均匀;占空比为50%时,L2焊缝整体外观发生变化,整体焊缝宽度不均匀;占空比为80%时,L3焊缝整体外观成形效果最好,焊缝连续性好,无断弧现象,飞溅较少。由此可知,随着占空比增加,焊缝成形质量逐渐改善,焊缝连续性较好,周围飞溅减少,表面光滑平整。

由此可推断,在脉冲频率相同的条件下,随着占空比增加,峰值电流热循环的作用时间持续增加,使高温作用于熔池的时间延长,热输入增加,导致熔深、熔宽逐渐变大,余高逐渐减小[8]。

表5 不同占空比下的焊缝形貌图

2.2 占空比对微观组织形貌的影响

陈晓晖等[9]在关于奥氏体不锈钢MIG电弧增材制造的研究中表明,试件内部主要由δ相和γ相组成。李旭文等[10]研究激光诱导TIG电弧复合增材制造316不锈钢的组织,结果表明不锈钢墙体组织为δ铁素体和γ奥氏体。综上所述,316L不锈钢试件组织主要为δ铁素体和γ奥氏体。

不同占空比下316L不锈钢试件的微观组织形貌如图3所示。

图3 不同占空比下316L不锈钢试件的微观组织形貌

由图3可知:图3(a)有密集针状铁素体存在,大多呈向上的趋势;图3(b)出现柱状树枝晶,δ铁素体呈骨架状,并逐渐减少,此时奥氏体数量逐渐增加;图3(c)奥氏体晶粒粗化并占据主导地位,骨架状铁素体连续性不佳,树枝晶方向变得杂乱。由此可知,焊接接头焊缝区均以柱状树枝晶分布为主,其组织由铁素体和奥氏体组成,晶粒组织中有针状铁素体魏氏组织存在,并伴随着母材中奥氏体晶粒的不断增大而出现[11]。

因此,随着占空比的增大,焊接热输入逐渐增加,焊接接头的铁素体含量逐渐降低,奥氏体含量增多,显微组织变得更加分散[12]。

2.3 脉冲频率对焊缝成形的影响

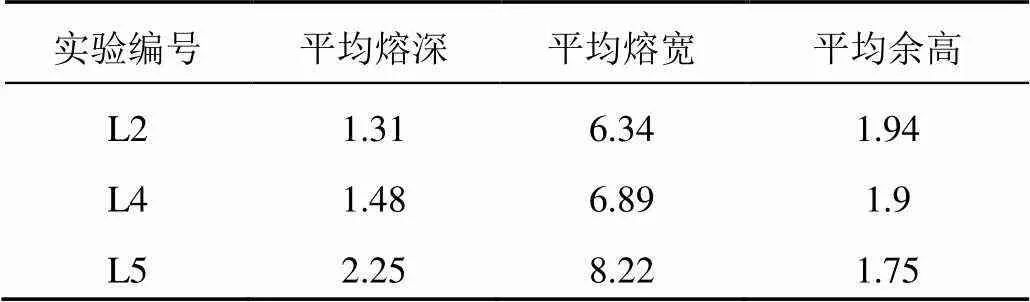

为探究脉冲频率对焊缝成形的影响,控制占空比为50%不变,将3组不同脉冲频率参数的实验结果进行对比,每组均进行6次重复实验,测量每次实验焊缝的熔深、熔宽和余高,计算实验数据的平均值,得到焊缝的平均熔深、平均熔宽和平均余高如表6所示。熔深、熔宽和余高随脉冲频率的变化曲线如图4所示。

表6 不同频率下试件焊缝截面尺寸 单位:mm

图4 焊缝熔深、熔宽和余高随脉冲频率的变化曲线

由表6和图4可知:脉冲频率为1 Hz时,焊缝的熔深为1.31 mm,熔宽为6.34 mm,余高为1.94 mm;脉冲频率为5 Hz时,焊缝的熔深为2.25 mm,熔宽为8.22 mm,余高为1.75 mm,说明焊缝熔深、熔宽随脉冲频率的增加而增加。

不同频率下的焊缝形貌如表7所示。

表7 不同频率下的焊缝形貌图

由表7可以看出:脉冲频率为1 Hz时,焊缝整体较窄,熔深较浅,两侧带有飞溅;脉冲频率为3 Hz时,焊缝宽度适中,整个过程连续,有少量飞溅;脉冲频率为5 Hz时,焊缝形貌规则、笔直,焊缝表面光亮,两侧几乎无飞溅。由此可知,焊缝表面纹路随脉冲频率增加逐渐稀疏,L2鱼鳞纹明显,L4和L5鱼鳞纹逐渐减少,整体变得光滑平整,焊缝总体连续性较好、均匀且无断弧等明显缺陷;从L2至L5,熔宽由6.34 mm增加到8.22 mm,变化幅度较大,而熔深增加幅度较为均匀,余高下降幅度较小。综上所述,随着脉冲频率的增加,焊缝成形质量越来越好。

由此可推断,脉冲频率增加使电弧收缩,电流密度增大,弧长增加,电弧电压增大,导致焊接线能量增加,热输入增大,有利于母材熔化且延长熔池存在时间,使熔池向焊缝边缘流动扩张,熔深与熔宽也随之增加,相对应的余高有所降低[13]。

2.4 脉冲频率对微观组织形貌的影响

L2、L4和L5的微观组织形貌如图5所示。

图5 不同脉冲频率下试件的微观组织形貌

由图5可看出:图5(a)δ铁素体呈骨架状,且大多为连续,长度较长,小尺寸奥氏体数量较少;图5(b)二次枝晶多于一次枝晶分离,独立成粒径较小的枝晶;图5(c)相比于图5(a)显微组织较为分散,铁素体含量降低。

随着脉冲频率的增大,焊接热输入量增加,奥氏体晶粒也会增大,产生大量的粗大魏氏组织铁素体,影响焊接接头的力学性能[14]。

2.5 显微硬度

不同占空比(L1、L2和L3)的焊缝横截面洛氏硬度分布如图6所示;不同脉冲频率(L2、L5和L6)的焊缝横截面洛氏硬度分布如图7所示。将焊缝中心设为0点,两边各测2个点(−4,−2,2,4),分别为左侧母材(BM),左侧热影响区(HAZ),焊缝中心(WM),右侧热影响区(HAZ),右侧母材(BM),两边对称[15]。

图6 不同占空比的焊缝横截面洛氏硬度分布图

图7 不同脉冲频率的焊缝横截面洛氏硬度分布图

由图6、图7可知:焊缝中心位置的平均硬度最低;距离焊缝中心0~2 mm的热影响区平均硬度最大;距离焊缝中心2~4 mm的母材区平均硬度也有所下降。

随着占空比和脉冲频率的增加,单脉冲周期内峰值持续时间变长,热输入增加,缩短了铁素体转化为奥氏体的时间。因此显微组织中奥氏体逐渐增加,铁素体逐渐减少,晶粒组织变得相对粗大,导致硬度降低。焊缝中心处较母材显微组织更加致密,硬度也更高。热影响区两侧由于热输入相对较少,铁素体等合金元素丰富,晶粒更加细密,晶粒的体积更小,因此硬度更高。

3 结论

本文探究了占空比和脉冲频率对316L不锈钢焊缝成形及力学性能的影响,得出占空比和脉冲频率对焊缝成形、显微组织以及焊缝接头硬度的影响规律,为今后进行不锈钢焊接实验研究和工业生产应用提供一定的参考价值。

1)随着占空比增大,峰值电流热循环的作用时间增加,热输入增大,使焊缝的熔深、熔宽增加,余高减少;奥氏体数量增多,显微组织变得更加分散。

2)随着脉冲频率增加,电弧收缩,焊接线能量增加,热输入增大,使焊缝的熔深、熔宽增加,余高降低;奥氏体晶粒增大,产生了大量的粗大魏氏组织铁素体。

3)随着热输入增大,晶粒组织变得相对粗大,导致焊缝区硬度降低,热影响区两侧由于热输入相对较少,铁素体等合金元素丰富,晶粒更加细密,体积更小,硬度更大。

[1] 熊丹枫,林放,陈小峰,等.双脉冲MIG焊铝工艺参数设计及试验[J].电焊机,2010,40(9):17-21.

[2] 丁利,李怀学,王玉岱,等.热处理对激光选区熔化成形316不锈钢组织与拉伸性能的影响[J].中国激光,2015,42(4):187- 193.

[3] 蒋成燕,冯毅,贾金龙,等.脉冲MIG焊焊接参数对焊缝成形及硬度的影响[J].机械研究与应用,2021,34(1):8-10.

[4] 姚屏,薛家祥,蒙万俊,等.工艺参数对铝合金双脉冲MIG焊焊缝成形的影响[J].焊接学报,2009,30(3):69-72,117.

[5] 胡昱,薛家祥,金礼,等.双脉冲MIG工艺参数对异种不锈钢焊缝质量影响分析[J].焊接学报,2018,39(7):115-120,134.

[6] 胡进.316L不锈钢MIG电弧增材制造控形工艺[D].长沙:湘潭大学,2020.

[7] 彭刚,翟立宏,周建明,等.焊丝中钒对316L/T91焊缝显微组织及力学性能的影响[J/OL].热加工工艺,2022(1):46-49,55.

[8] 王凯博,刘玉欣,吕耀辉,等.工艺参数对脉冲等离子弧增材制造IN738LC合金组织与性能的影响[J].材料导报,2021, 35(2):2086-2091.

[9] 陈晓晖,张述泉,冉先喆,等.电弧功率对MIG电弧增材制造316L奥氏体不锈钢组织及力学性能的影响[J].焊接学报, 2020,41(5):42-49,100.

[10] 李旭文,宋刚,张兆栋,等.激光诱导电弧复合增材制造316不锈钢的组织和性能[J].中国激光,2019,46(12):101-109.

[11] 孙东升,赵来伟,张跃,等.焊接工艺参数对焊缝成形和组织性能的影响[J].热加工工艺,2016,45(1):223-225.

[12] 刘艳色.不同焊接热输入量对焊缝热影响区组织和性能的影响分析[J].机械工人,2006(5):38-40,46.

[13] 王向余.基于热输入控制的MIG焊增材制造方法[D].兰州:兰州理工大学,2020.

[14] DAS C R, BHADURI A K, SRINIVASAN G, et al. Selection of filler wire for and effect of auto tempering on the mechanical properties of dissimilar metal joint between 403 and 304L(N) stainless steels[J]. Journal of Materials Proce- ssing Tech, 2009, 209(3):1428-1435.

[15] 胡昱,薛家祥,金礼,等.双脉冲MIG工艺参数对异种不锈钢焊缝质量影响分析[J].焊接学报,2018,39(7):115-120,134.

Research on Influence of Double Pulse MIG Welding Process Parameters on Weld Form and Properties of 316L Stainless Steel

CHEN Ye1YAO Ping1,2ZHENG Zhenxing1BIN Kun1CHEN Meiyi1

(1.Guangdong Normal University of Technology, Guangzhou 510665, China2.Guangzhou Institute of Technology, Guangzhou 510540, China)

In order to explore the influence of the process parameters of double pulse MIG welding on the weld formation and properties of 316L austenitic stainless steel, five groups of welding comparative experiments were carried out with the pulse frequency and duty ratio as independent variables and the weld penetration, weld width and reinforcement as dependent variables. The results show that using the experimental parameters for MIG welding, beautiful welds can be obtained; With the increase of pulse frequency and duty cycle, the penetration and width of weld increase, and the reinforcement decreases; Moreover, the amount of ferrite in the weld microstructure decreases, the austenite grain increases, and the grain structure becomes more dispersed and coarsened, which reduces the hardness of the welded joint. Therefore, by changing the pulse frequency and duty cycle, the weld surface forming quality can be optimized, and the weld penetration, weld width and reinforcement can be changed, which provides a certain reference value for the actual production.

double pulse MIG welding; duty cycle; pulse frequency; weld formation

陈晔,姚屏,郑振兴,等.双脉冲MIG焊工艺参数对316L不锈钢焊缝成形及性能影响研究[J].自动化与信息工程, 2022,43(3):1-6,14.

CHEN Ye, YAO Ping, ZHENG Zhenxing, et al. Research on influence of double pulse MIG welding process parameters on weld form and properties of 316L stainless steel[J]. Automation & Information Engineering, 2022,43(3):1-6,14.

TG 444

A

1674-2605(2022)03-0001-07

10.3969/j.issn.1674-2605.2022.03.001

国家自然科学基金(51805099);广东省省级科技计划(2017B090914005);2018年广东省联合培养研究生示范基地项目;广东省研究生教育创新计划项目(2017QTLXXM38);广州市科技计划项目(201805010001);广东省教育厅2020年普通高校重点科研项目(2020ZDZX2019)。

陈晔,男,1994年生,硕士研究生,主要研究方向:机器人焊接等。

姚屏(通信作者),女,1978年生,博士,教授,主要研究方向:工业机器人及智能控制等。E-mail: ypsunny@163.com