采煤机牵引部行星架受力分析制造及加工优化

李志君

(山西煤矿机械制造有限责任公司, 山西 太原 030031)

引言

随着社会经济发展和人们生活水平的不断提升,社会对煤炭资源的需求量呈现出快速增长的趋势,加大煤矿开采效率是煤矿领域未来发展的必然趋势。采煤机是煤矿开采中非常重要的机械装备,其性能好坏会对煤矿开采过程产生非常重要的影响[1]。牵引部是电牵引采煤机中的重要结构件,属于易损件和故障率相对较高的部件,一旦出现故障问题会导致采煤机无法正常工作,进而影响设备的开机率,降低煤矿生产过程效率[2]。实践经验表明,牵引部二级行星架是故障率相对较高的结构件,针对该问题有必要对二级行星架结构件的受力情况进行分析,在此基础上对其制造和加工进行优化改进,提升结构件的整体性能,为采煤机的可靠稳定运行奠定坚实的基础[3]。

1 采煤机牵引部结构概述

本文以煤矿中常用的MG300/700-WD 型电牵引采煤机为例进行分析,采煤集中牵引部是重要的结构件,作用是实现采煤机的移动确保煤矿开采过程的连续性,牵引速度大小会对采煤效率和质量产生非常重要的影响。牵引部整体上可以分为两大部分,分别为传动装置和牵引装置[4]。其中传动装置的作用是将牵引电机输出的动力进行传递并对速度进行调节,牵引装置的作用是在外部动力的驱动作用下实现采煤机的整体移动。如图1 所示为MG300/700-WD 型采煤机牵引部的整体结构示意图。由图可知,牵引部除牵引壳体机架外还包括牵引电机、牵引轴以及双行星减速器等。减速器输出轴通过花键形式与行走箱进行连接,将动力输入行走箱。实践过程中发现双行星减速器中的二级行星架出现故障的概率最高,在一定程度上制约了采煤机工作效率的提升。因此本研究主要对二级行星架进行受力分析,并对其制造和加工结构进行优化改进。

图1 MG300/700-WD 型采煤机牵引部整体结构图

2 二级行星架的有限元建模

2.1 三维模型的建立

利用Pro/E 软件根据MG300/700-WD 型采煤机牵引部二级行星架的实际尺寸建立对应的三维几何模型,并将模型导出为.stl 格式,以便导入ANSYS 软件中建立有限元模型。需要特别说明的是,为了提升模型计算速度,在建立三维几何模型时对于一些细小结构直接进行忽略处理,比如小孔、倒角等。已有实践经验表明,这种简化不会对计算结果产生明显的影响,但会加快模型计算速度[5]。

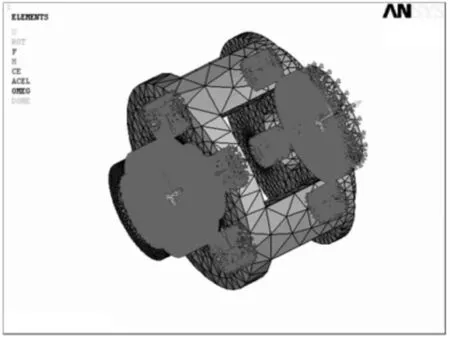

2.2 有限元模型的建立

将.stl 格式文件导入ANSYS 软件后,需要赋予对应的材料属性。结合实际情况,行星架通常采用Q690钢材进行加工,查阅材料手册可知,该材料的弹性模量和切变模量分别为200 GPa 和128.7 GPa,屈服强度和泊松比分别为690 MPa 和0.29,将以上基本物理参数输入到模型中,以确保模型计算结果的精确性。牵引部二级行星架的有限元模型如下页图2 所示。进一步,需要对模型进行网格划分,ANSYS 软件中内置有多种形式的网格单元,不同单元类型会对计算过程和结果产生比较重要的影响。本研究中结合以往经验选用的是六面体网格,网格边长按照软件程序进行自动确定。最终划分得到的网格单元数量和节点数量分别为13465 个和15239 个。最后还需要设置约束条件,对于二级行星架,约束主要设置在轴颈与轴承发生接触的部位,除绕轴向转动自由度不受限制外,其他5 个自由度全部设置为0,确保行星架只能绕轴向发生转动。

图2 牵引部二级行星架的有限元模型

3 二级行星架的受力结果分析

完成有限元模型分析工作后,可以对分析结果进行调取。如图3 所示为采煤机牵引部二级行星架的应力分布云图和变形分布云图。由应力分布云图可知,二级行星架正常工作时的受力呈现出严重的不均匀性,绝大部分区域的受力都相对较小,只有局部位置受力较相对较大,出现了明显的应力集中现象,最小应力值几乎为0,而最大应力值达到了550 MPa,出现应力集中的部位为花键端轴颈部位与轴承相接触的位置。对变形分布云图进行分析,发现变形分布表现出了相似的分布规律,整体上呈现出严重的不均匀性,局部位置发生了明显的变形集中现象,大部分位置的变形相对较小,其中最大变形值为0.06881 mm,出现最大变形值的位置为输入端的挡板区域。

图3 二级行星架应力(MPa)和变形(mm)分布云图

二级行星架通常采用Q690 材料制作,该材料的许用应力值大约为500 MPa。通过图3 的受力分析可以发现行星架局部位置的应力值为550 MPa,已经超过了材料的许用应力值。再加上二级行星架工作时发生旋转运动,应力集中位置承受的是周期性的载荷,会加剧材料发生疲劳损伤,最终发生损坏[6]。基于此,有必要对二级行星架的制造和加工结构进行优化改进,以降低该结构件的最大应力值,延长其使用寿命。

4 二级行星架的制造及加工优化研究

4.1 行星架的优化改进

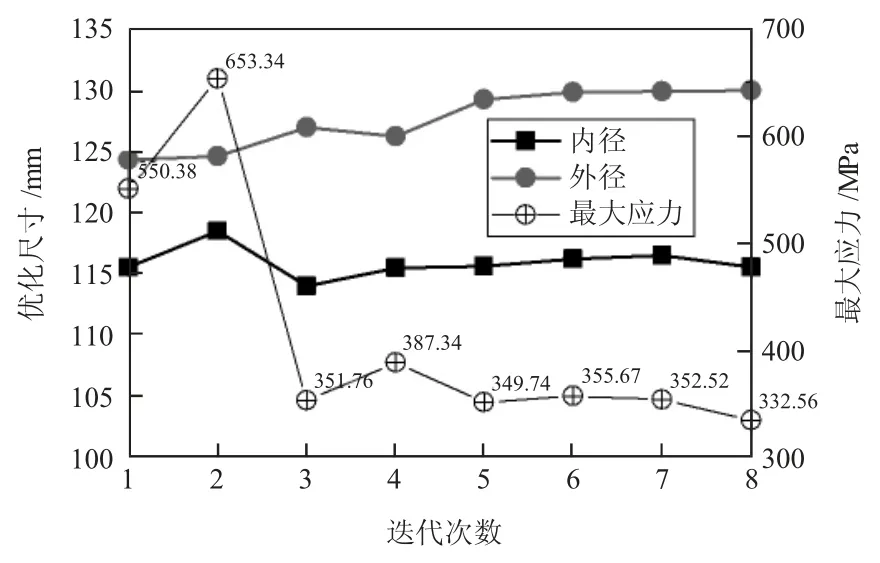

经过分析可以发现,根据传统方案对二级行星架进行制造加工时存在一定的缺陷问题,会缩短结构的使用寿命,因此本研究使用ANSYS 软件对该结构进行优化改进。考虑到花键端轴颈部位的应力值最大,以该部位的内径dn和外径dw为优化对象,以最大应力值为优化目标,要求行星架结构的安全系数n 达到2,其中n=σb/σmax,σb和σmax分别表示材料的强度极限和结构的最大应力值,根据该要求,需要将行星架的最大应力值降低到345 MPa。

在ANSYS 软件中主要通过迭代计算的方式进行优化,优化过程中每设定一组内径和外径值,然后进行一次计算,得到行星架的最大应力值,直到最大应力值降低到目标值以下,则停止计算并输入结果。如图4 所示为花键端轴颈内径和外径尺寸及最大应力值随迭代次数的变化情况。由图4 可知,当迭代计算进行到第8 次时,行星架的最大应力降低到了332.56 MPa,达到了目标值,对应的内径和外径尺寸分别为115.5 mm 和130 mm。与原始尺寸进行对比,发现内径值未发生变化,而外径值增加了5.7 mm,增大幅度为4.59%。

图4 花键端轴颈内径和外径尺寸及最大应力值随迭代次数的变化

优化后的最大应力值与优化前相比较降低了39.58%,按照优化后的方案对行星架进行制造加工,可以显著提升该结构服役过程中的可靠性,延长使用寿命。

4.2 应用效果分析

根据以上优化方案对采煤机牵引部二级行星架的制造及加工过程进行优化改进,并将优化后的行星架部署到采煤机工程实践中,经过现场测试发现行星架能够稳定可靠运行。目前该结构在采煤机中的应用时间已经超过1 年,通过对结构件的故障率进行统计,发现优化后的故障率与前期相比降低了20%左右。不仅为企业节省了大量的设备维护保养成本,还为采煤机的稳定可靠运行创造了良好的条件。

5 结论

1)通过静力学分析发现行星架存在显著的应力集中现象,超过了材料的许用应力值,且行星架承受的是周期性载荷,容易发生疲劳损伤甚至断裂。

2)结合应力集中位置对花键端轴颈部位的尺寸进行优化改进,主要是将其外径增加5.7mm。

3)结构尺寸增大使该部位的刚度有了明显提升,最大的应力值降低到了332.56 MPa,降低幅度达到了39.58%。

4)按照优化后的结构进行制造加工并将其应用到采煤机中,与原结构相比较,故障率降低了20%左右,为煤矿企业创造了良好的经济效益。