环己酮皂化废碱液蒸发工艺分析与改进

黄衍瑞

(湖南百利工程科技股份有限公司,湖南岳阳 414007)

在环己烷氧化制备环己酮和环己醇的生产过程中,因环己烷深度氧化反应生成一定的有机羧酸和酯、环己基过氧化氢分解生成了少部分的有机羧酸,含羧酸和酯的产物用NaOH 水溶液进行中和皂化反应,生成有机羧酸钠盐并溶解于水相,再通过油水分层而脱除;这股含废碱、有机羧酸钠的水溶液称为皂化废碱液(简称为“废碱液”),其COD 和pH 较高,不可用普通的生化法进行有效处理[1-2],国内现在多采用先蒸发浓缩、再焚烧的处理方法。

废碱液蒸发浓缩,是将废碱液中固含量浓缩至45%(质量分数,以下相同)或更高,并回收其中的部分有机物,浓缩后的废碱液送至废碱焚烧装置焚烧处理。废碱液蒸发浓缩处于承上启下的工序,对主体装置的平稳运行有重要意义。

1 存在问题及内在原因

1.1 废碱液蒸发系统普遍存在问题

蒸发器列管物料侧结垢严重,需经常停车清洗,给生产带来较大麻烦;蒸发结垢又限制了废碱液的蒸发浓度,许多废碱液蒸发工序排出废碱液的固含量小于45%,加大了废碱焚烧炉的处理负荷与燃料消耗。

蒸发的汽相易出现带碱,汽相冷凝并油水分层后,水相与油相都带有少量的碱,造成水相无法直接回到主装置的工艺水系统使用,油相不能直接返回烷精馏工序回收,既加大了装置的水耗、物耗与能耗,又增加了污水排放量。

1.2 废碱液物化性质是产生问题的内在原因

废碱液,COD 高 达5×105~7×105,pH 为10~14,主要成分为水(约78%),还含一元和二元酸的有机酸钠(约15%)、碳酸钠和氢氧化钠(约5%),以及环己醇酮与缩聚物等有机物(约2%)。其中有机酸盐主要含有丁二酸二钠和戊酸钠、羟基己酸钠、己二酸二钠等[1]。有机酸钠盐既是一种表面活性剂,又是发泡剂,具有严重的发泡性[2];在蒸发过程中,有些有机酸钠盐会分解生成碳酸钠与二氧化碳,二氧化碳加剧了废碱液的发泡性,破坏了列管内废碱液的流型与分布,导致钠盐在管壁上结垢,蒸发分离罐内的气泡诱发气液夹带而导致蒸发气带碱。

碳酸钠晶体通常以一水碳酸钠存在,一水碳酸钠受热易脱水,高于109℃成为无水碳酸钠晶体;在水中,碳酸钠属于低溶解度物质,小于多数有机酸钠盐的溶解度,在40~50℃,其溶解度最大,对应碳酸钠浓度为30.8%[3]。废碱液还含一定的氢氧化钠和大量的有机酸钠盐,因“同离子效应”的影响而降低了碳酸钠的溶解度,蒸发时先结晶的往往是碳酸钠。

晶体附着在列管表面增大了热阻而需提升加热温度来补偿传热,更高的壁温又使附着的碳酸钠晶体失水,使结垢物更为密实;废碱液中的醇酮等有机物在高温、高碱度条件下极易发生缩合生成高沸点的低聚物,并进一步反应生成沥青状物质,黏附于管壁,进一步恶化结垢。

2 几种废碱液蒸发工艺的评价与技术措施的分析

2.1 单效一段蒸发工艺

早期蒸发工艺采用的是一段蒸发工艺[1-2,6],主要设备包括一台升膜蒸发器,以及相配套的蒸发分离罐和冷凝器等;废碱液经升膜蒸发器加热和蒸发分离罐分离,气相进入冷凝分离系统进行冷凝回收,浓缩后液相经泵送至废碱焚烧装置。

在该蒸发工艺过程中,废碱液易出现局部过饱和而析出晶体而发生结垢,且蒸发气严重带碱。通过向废碱液中加入消泡剂,基本解决了蒸发气带碱问题,改善了蒸发结垢,但很难长时间稳定地将废碱液中固含量浓缩至45%以上,且该蒸发工艺存在蒸汽消耗高的缺点。

2.2 单效二段蒸发工艺

单效二段蒸发工艺是废碱液两次蒸发流程[4],主要由两段升膜蒸发器,以及相配套的蒸发分离罐和冷凝器等构成;废碱液依次经一段蒸发器蒸发与二段蒸发器蒸发,经二段分离后得到浓缩的废碱液,一、二段分离后气相进入冷凝分离系统进行冷凝回收。每段蒸发均为常压操作,蒸发器均采用0.35MPa(未注明时为表压,以下相同)公用蒸汽加热。

在进二段蒸发前的废碱液中加入蒸发助剂,有明显的消泡作用,并改进了蒸发效果;两段蒸发器均采用升膜蒸发器,因管内结垢而很难将废碱液浓缩至50%以上。通过对二段蒸发实施“变管内沸腾为管外沸腾”“采用强制循环蒸发工艺”等改造。改造后的工艺有较好的提浓与抗结垢效果,废碱液中固含量能提高至50%以上,但存在蒸汽消耗高、二段蒸发器内可能积气、安装要求高等缺点。

2.3 双效逆流蒸发工艺

双效逆流蒸发工艺也是两段蒸发[5],一段蒸发为真空操作,二段蒸发在常压操作,将二段(一效)蒸发器产生二次汽作为一段(二效)蒸发器热源。二段蒸发器由蒸汽加热,主要由一段蒸发器、二段蒸发器以及相关设备组成;废碱液经一段蒸发器被加热到110℃后至一段分离罐闪蒸,闪蒸气至冷凝器冷凝,一段分离罐釜液送至二段蒸发器,被0.4MPa 公用蒸汽加热到147℃,然后至二段分离罐闪蒸,闪蒸气为115℃的二次汽至一段蒸发器加热物料,二段分离罐的釜液是固含量为45%废碱液。

该工艺采用双效蒸发,优点是减少蒸汽消耗约40%;一、二段蒸发器都为立式、3管程列管换热器,采用强制循环蒸发,有利于降低结垢速度,但存在流体阻力降大、电耗高、蒸发器内可能积气、安装要求高等缺点。

2.4 双效顺流蒸发工艺

双效顺流蒸发工艺仍为两段蒸发[6],是将一段(一效)蒸发产生的蒸发气作为二段(二效)蒸发的热源,一段蒸发器采用公用蒸汽加热。废碱液先经一段蒸发器加热后至一段分离罐分离,顶部气相至二段蒸发器壳侧,底部浓缩液送至二段蒸发器加热,二段蒸发后至二段分离罐分离,得到浓缩的废碱液,二段分离罐顶部气相则进入冷凝器。一段蒸发的操作压力为0.3MPa,二段蒸发为常压操作。

该工艺优点是采用双效蒸发,减少蒸汽消耗。该工艺两段均采用升膜蒸发器、自然循环,一段蒸发的操作温度为152℃,采用1.4MPa 蒸汽加热,蒸发温度与列管壁温较高,促进有机酸钠盐的分解,不利于发挥消泡剂的功效,该工艺未能有效地解决结垢的问题,蒸发后废碱液固含量难以达到45%。

2.5 升膜式蒸发器适应性

升膜蒸发器具有传热系数高、蒸发强度大等优点,废碱液从蒸发器底部进入管内,经历对流预热区、液相沸腾区、大气泡形成区、爬膜区,发生泡核沸腾,在二次蒸汽带动下沿管内壁成薄膜一起上升、受热并蒸发,气含率沿列管上升而增大,汽液两相的废碱液进入蒸发分离罐分离。

采用一段蒸发工艺,其气化率高,采用自然蒸发的升膜蒸发器,蒸发器列管内上部的流体处于雾状流而难于形成连续与稳定液膜,而引发干壁、结晶和结垢,很难长时间、稳定地将废碱液浓缩至固含量达45%。

采用两段蒸发工艺,降低了每一段的气化率,一段蒸发采用常规升膜蒸发器,将废碱液的固含量浓缩至35%左右;二段蒸发需将废碱液的固含量浓缩到45%以上时,升膜蒸发器不适应该工艺条件。

2.6 强制循环蒸发工艺

为获得较高固含量(≥45%)的废碱液,除了采用两段蒸发工艺外,二段蒸发采用强制循环工艺,是一种有效方法,使列管内液体有较高流速(≥0.9m/s),冲刷列管内壁,消除晶体附着于管壁,并获得较高的管侧传热膜系数;通过增加管内液体流量,以控制液体的温升,降低了液体单程气化率,增厚列管内液膜厚度,不发生干壁。

2.7 蒸发系统加入蒸发助剂

向废碱液中加入消泡剂或蒸发助剂,改善其水溶性和油溶性,降低废碱液表面张力,减少气泡发生,起到消泡、抑泡的功效,消除气相带液。一是抑制蒸发过程产生泡沫,消除列管内出现大气泡,缓解局部性干壁与结垢;二是降低废碱液表面张力,废碱液有更好的润湿性能,使流体均匀分散,有利于提高钠盐的过饱和度。废碱液的固含量高于50%时,钠盐处于较严重的过饱和状态,加入蒸发助剂或消泡剂更是一种不可缺少的措施。

2.8 限制废碱液在管内的气化量

通过提高废碱液的沸点温度,控制列管内被加热升温的废碱液少蒸发或不蒸发,将蒸发任务的部分或全部转移到列管外的闪蒸实现,以防止液体在列管内发生结晶。蒸发后的废碱液中固含量≥50%时,由于溶液已处于较严重的过饱和,蒸发器列管内按不发生蒸发进行设计,并采用强制循环;蒸发后废碱液中固含量在45%左右时,由于溶液已整体性接近饱和,蒸发器列管内可按部分蒸发进行设计,并配置强制循环;蒸发后废碱液中固含量≤40%时,由于溶液尚未达到饱和,蒸发器列管内可按完全蒸发进行设计。

3 废碱液蒸发工艺的再优化

3.1 改善上游工艺,降低废碱液中碳酸钠含量

环己烷氧化反应产物在与氢氧化钠中和前,采取技术手段,脱除反应产物中CO2;改进分解工艺与条件,减少分解过程中CO2的生成;以降低主装置氢氧化钠的消耗和废碱液中的碳酸钠含量,有利于后续废碱液蒸发进行。

3.2 控制蒸发温度和蒸发器传热温差

通常希望使用高加热介质温度、大传热温差、大传热膜系数以获得高蒸发强度;过高蒸发强度,会使管壁形成一层气膜并可能发展为大气泡,使液体不能浸润管壁与形成液膜,列管内废碱液出现局部性过饱和而发生干壁、结晶、结垢。

过高的蒸发温度或过高的壁温,将促进某些有机酸盐分解为溶解度更低的碳酸钠,加剧有机物的缩聚,不利于蒸发助剂功效发挥;废碱液温度升高,有机酸钠盐的溶解度有所上升,碳酸钠溶解度却呈下降趋势,总体对提高盐类溶解度作用有限。

设计废碱液升膜蒸发器时,其对数平均温差不大于25℃,使管内蒸发处于孤立核态沸腾区,传热表面汽泡生长和脱离相互独立,避免在膜状流区操作。

3.3 优化改进双效逆流蒸发工艺

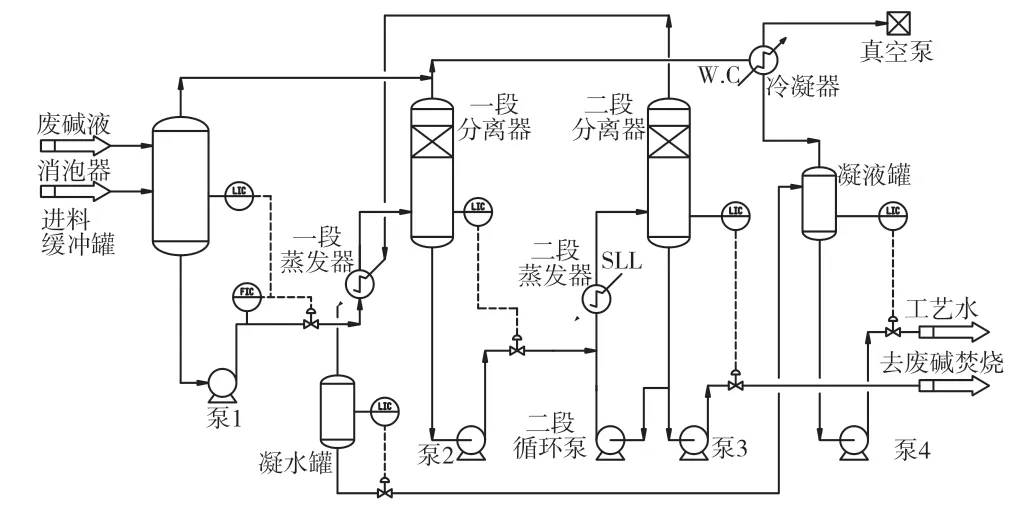

文献[5]所述的新型双效逆流蒸发工艺,二段(一效)蒸发器产生的二次气作为一段(二效)蒸发器热源,二段蒸发器采用蒸汽加热;废碱液经废碱缓冲罐缓冲后送入一段蒸发器加热、一段分离罐分离,一段蒸发气至冷凝器冷凝;一段分离罐的釜液经泵送至二段蒸发器再蒸发,二段蒸发的汽液混合物经二段分离罐分离后,气相至一段蒸发器加热用,二段分离罐为浓缩后的废碱液。对该工艺进一步优化改进,其工艺流程如图1所示。

图1 改进后的废碱液双效逆流蒸发工艺流程示意图

本工艺技术保留了双效逆流蒸发工艺的优点,并具有以下特点:

上游的碱液分离设施排出的废碱液的流量与组成都有变化,特别是流量有较大的波动性,通过增设废碱缓冲罐,以稳定蒸发进料量,能更好地防止结垢。

一段蒸发采用升膜蒸发器,以利用升膜的高传热特性,并通过优化设计实现自然循环蒸发,降低电耗;操作压力为50~75kPa(a),降低了一段蒸发温度,以利用二段(一效)蒸发产生的常压二次气作为一段蒸发的热源。

二段蒸发采用强制循环工艺,大流量、较高流速流体消除了晶体附着于列管壁上的可能性,并降低了废碱液受热的温升;二段蒸发采用卧式换热器,扩大了至二段分离罐的位差,提高了管内液体静压头、液体沸点,限制了管内液体的蒸发量与过饱和度;二段蒸发器由凝水闪蒸产生的0.2MPa 蒸汽加热,减少了外供蒸汽用量。

设计各段蒸发器,其对数平均温差取较小值(18~20℃),避免出现局部性干壁、结晶与结垢,缓解蒸发过程中有机酸钠盐的分解和有机物自聚。

优化改进的蒸发工艺,能长久、稳定地将废碱液的固含量浓缩至48%。

4 结论与建议

1)设置蒸发进料缓冲罐,缓和上游废碱液流量波动冲击,有利于蒸发器长期运行;进料缓冲罐内加入蒸发助剂或消泡剂,既改善了蒸发器列管内流体的分布与流态,又消除了蒸发分离罐气相带液。

2)双效蒸发工艺,既节约能源,又降低了每段蒸发器的气化率;双效逆流蒸发工艺优于双效顺流蒸发工艺。

3)优化改进的双效逆流蒸发工艺,一段蒸发为真空操作,二段蒸发常压操作,蒸发器采用较低的对数平均温差,利用蒸汽凝水闪蒸的二次蒸汽(0.2~0.3MPa)加热,既有利于抑制局部性发生结晶结垢,又可减少外部蒸汽供应量。

4)一段蒸发采用升膜蒸发器,发挥升膜蒸发器效率高、低能耗的优势;二段蒸发采用强制循环工艺,蒸发器为卧式换热器,通过液体大循环蒸发、较高管内流速等措施,控制废碱液在管内的蒸发量与结晶量,避免晶体附着于列管内壁。