溶气泵在海上油田污水处理中的应用

马书楠

[中海石油(中国)有限公司天津分公司,天津 300451]

某油田加气浮选器要求水相出口含油为30×10-6,伴随着处理水量变大,水相出口含油为80×10-6,导致回注水水质变差,严重影响了注水系统。注水水中含油是注水水质的重要指标,含油的高低直接影响整个油田注水效果,对驱油效果、地层保护、地层能量补充等多个方面有决定性作用,会导致地层注入压力变高,注水井的注入量降低,进而会影响油井的产量。

如何解决加气浮选器处理效果,是目前油田注水生产面临的难题。本文就该油田加气浮选器进行分析研究,找出水相水质变差原因,并通过论证,制定了改造方案,成功解决了这一问题。

1 流程现状介绍

1.1 加气浮选器介绍

气体浮选系统主要由气体浮选罐、气浮循环泵、文丘立管、液位控制阀构成。从上游斜板出油装置处理后的生产水,加入浮选剂等化学药剂后进入气体浮选装置进行处理,将粒径非常小的油滴和固体颗粒悬浮物从生产水中分离出来。

1.2 某油田注水系统现状

平台污水系统主要接收原油系统各级分离器分离出来的生产水,通过斜板除油器、加气浮选器、双介质滤器处理合格后进入注水缓冲罐。平台共有四口水源井,通过旋流除砂器、注水细滤器处理后,进入注水缓冲罐。注水缓冲罐的水主要用于中心平台以及油田小平台注水井注水。

由于加气浮选器水相出口含油较高,从而导致回注水达不到标准注水水质要求,从而导致下游用户水质较差。

2 加气浮选器水相含油较高原因分析

为了解决加气浮选器水相含油较高的问题,现场对所有导致加气浮选器水质变差原因进行排查分析,找出油田加气浮选器水相出口含油不合格的原因,通过现场整改措施实现加气浮选器水相出口含油合格,达到处理水质合格的目标。通过现场分析,得出四条可能导致处理效果不佳的原因。

1)CEP 生产分离器、斜板处理器等上游设备处理效果不佳,导致气浮的入口含油较高,超过气浮的设计要求,从而导致气浮A 的出口水相含油较高。

2)CEP 加气浮选器的文丘里管射流产生的气泡不明显,导致气浮的处理效果变差,水相出口含油变高。

3)下药药剂浓度未处于最优浓度。目前CEP 浮选剂下药浓度20×10-6、清水剂下药浓度为30×10-6,下药浓度可能会对气浮A 出口水相含油产生影响。

适当提早播种。山地油菜应在9月中、下旬播完,争取冬前长出较大的营养体,使其扎根深、早封行,从而提高抗旱能力。

4)流程调控人员操作维护不当。流程操作人员没有定期对分离器排沙、气浮收油、排底部悬浮物等可能导致注水水质不合格。

2.1 上游设备处理效果不佳

对上游斜板的进出口进行取样,通过对表的化验数据进行分析,可以得出,目前气浮入口的处理量满足设计要求,因此,不存在上游设备处理不佳导致气浮出口水中含油不满足要求,如表1所示。

表1 斜板除油器入口出口化验

2.2 下药药剂浓度未处于最优浓度

平台目前使用的浮选剂型号为BHFX-05,下药浓度20×10-6。通过调整下药浓度,测出不同下药浓度气浮出口水相含油浓度,如表2所示。

表2 不同下药浓度下气浮出口化验含油

通过浮选剂不同下药浓度关系表可以看出,浮选剂下药浓度20×10-6时,气浮水相出口含油浓度处于最低值,此因素基本可以排除。

2.3 日常未进行排沙与气浮收油

油田操作人员上岗前均会对设备流程进行系统培训学习,且每日严格遵照平台作业规定进行排砂作业和收油作业,并具有详细作业记录,所以基本排除了人为操作不当原因。

2.4 加气浮选器的文丘里管射流效果不佳

CEP 平台气浮内部的结构不合理,加气浮选器进水区、接触区、分离区、清水室等腔室,存在问题导致气浮出口含油过高;加气浮选器基本原理是向污水中通入或在污水中产生微细气泡,使污水中的乳化油或细小的固体颗粒附在气泡上,随气泡一起上浮到水面,达到油水分离的目的。溶气效果不好从而导致气浮水相出口含油过高。

3 流程改造

3.1 现场调研,对比文丘里与多相流溶气装置溶气效果

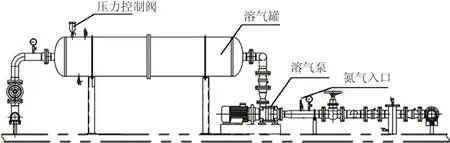

对现场的文丘里管、多项流溶气装置对比:气浮加气系统采用喷射诱导(文丘里)方式释气、浮选,产生气泡粒径较大(>100μm),无法充分在水中弥散,对污染物絮体捕捉效果差。多相流溶气装置使清水室回流水和氮气被多相流泵一起吸入泵腔内,气泡在较高的压力和叶轮的切割下快速变小溶解到水中,在溶气罐中,将压力快速降低到常压状态,水中溶解的气体以微气泡的方式释放出来,能够形成大量粒径在20μm 以下的气泡,弥散效果好对水中的油和悬浮物具有较高的去除效果,将加气浮选器的释气方式由原先的喷射诱导方式改为多相流溶气释放方式。将原有滤器和循环泵拆除,重新安装EDUR 多相流溶气泵2台,设置溶气罐,用于储存和缓冲氮气,药剂管线变更与溶气系统出水混合进入气浮,增加气泡浮选能力,如图1所示。

图1 多相流溶气装置

3.2 采办物料,进行改造

喷射诱导方式释气方式改为多相流溶气释放方式。重新安装溶气泵,实现一用一备,溶气泵采用多相流溶气泵2台(可以根据水质选择1台或2台运行),型号LBU603E162L;单台参数p=7.5bar,Qr=45m3/h,单泵供气量(按照氮气计)Qq=4.5Nm3(标)/h,设置储气罐,用于储存和缓冲氮气。将原有滤器和溶气泵拆除,增加双联滤器,每台溶气泵均可实现泵前两台滤器交替使用,增加药剂管线变更与氮气发生装置混合进入气浮,增加气泡浮选能力。

4 效果检验

项目施工完成后,对流程工况进行持续的跟踪,为保证加气浮选器A 达到设计处理效果,后期稳定运行,对设备进行调试。此次调试通过确定最佳溶气量,连续监测加气浮选器A 水相出口含油变化,达到最优处理工况。

4.1 设备调试

根据气浮原理,气浮内部释放的气泡越小越多。越有利于去除污油和悬浮物,而影响气泡释放效果的因素主要有截流阀前后压差和溶解氮气量。气浮压力基本不变,截流阀前后压差主要取决于溶气泵出口压力,压力越高,截流阀前后压差越高,越利于气泡释放。溶解氮气量取决于氮气在水中的溶解度以及回流水量,影响氮气溶解度的因素主要是回流水温度和溶气泵出口压力,其中回流水温度大约为65℃,基本不变,因此氮气溶解度主要取决于溶气泵出口压力,出口压力越高,泵腔内部压力越高,氮气溶解度越大。根据溶气泵的特性,回流水量与泵出口压力呈现负相关,泵出口压力越高,回流水量越低,进而导致氮气溶解量也越低。

综合以上分析,溶气泵出口压力是影响气泡释放效果的主要因素,但并没有呈现出单向的相关性,因此需要通过设备调试得到最佳的溶气泵出口压力,进而获得最佳的气泡释放效果。

设备调试分两步进行,第一步是确定不同溶气泵出口压力下氮气最大溶解量;第二步是在氮气最大溶解量的工况下,确定气浮出口含油率最低时的溶气泵出口压力。

4.2 确定氮气最大溶解量

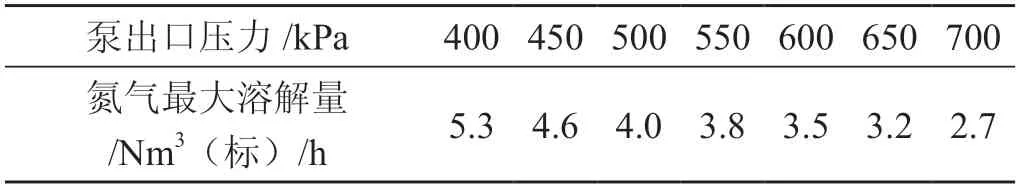

溶气泵扬程70m,可将工作压力设定在400~700kPa,通过泵出口截流阀调整泵出口压力,在泵出口压力稳定后,不断增大泵入口氮气进气量,当溶气泵濒临气蚀工况时,对应的氮气量即为该压力下的氮气最大溶解量。通过现场试验,溶气泵在不同压力下对应的氮气最大溶解量如表3所示。

表3 不同泵出口压力氮气最大溶解量

4.3 确定最佳溶气泵出口压力

保持气浮处理水量以及气浮入口含油率稳定,调整溶气泵出口压力,保持氮气最大溶解工况;溶气泵运行稳定后,每两小时检测一次气浮出口含油率,每个压力下检测三次,取平均值作为检测结果,见表4。

表4 不同出口压力气浮出入口含油率

由表4可知,在气浮处理水量以及入口含油率基本稳定的工况下,泵出口压力为600kPa 时气浮出口含油率最低,达到300×10-6,说明在该压力下气泡释放效果最佳,气浮处理效果最好。

根据溶气泵A 调试数据表、溶气泵B 调试数据表得出,溶气泵入口压力调至-10~0kPa,氮气流量调至2.5~3.5m3/h,溶气罐内微气泡层能达到“牛奶状”弥散状态,满足处理需求。加气浮选器改造投用后,CEP 加气浮选器水相含油率由66×10-6降至35×10-6,加气浮选器处理效果明显提升。

4.4 优化加气浮选器收油液位

现场对加气浮选器油室液位变化情况,并对每日的加气浮选器油室液位求平均值,200mm 为分组组距,统计每日液位平均值的分布情况,如表5所示。

表5 加气浮选器油室液位分步频次以及累计百分比

加气浮选器正常液位为3 000mm 左右波动,而根据统计数据可知,加气浮选器器液位期望值为3 200mm,可知加气浮选器收油液位3 200mm 最为合理。

5 结论与建议

通过加气浮选器的改造,大幅改进了加气浮选器的处理效果,极大地降低了注水水质的含油浓度,实现预想目标,维护了平台正常生产,降低了油田回注水含油,提升整个油田注水效果,驱油效果。对地层保护、地层能量补充等多个方面有了进一步提升,进而提高了油田的产量。