S-Zorb装置低负荷运行分析

马 强,赵昌明,马 路,王 菁,白春旭

(陕西延长石油(集团)有限责任公司永坪炼油厂联合三车间,陕西延安 717208)

S-Zorb 装置是汽油供应中的重要环节。自2015年我厂一套催化停用,装置进料量逐渐从90t/h 降至70t/h,长时间维持最低负荷运行,装置在运行过程中出现了一些影响生产的问题,本工作对装置低负荷运行时出现的问题进行分析并提出对策。

1 装置低负荷运行时出现的问题

1.1 设备问题

S-Zorb 装置进料由汽油和氢气两部分组成,装置降低汽油和氢气进料量依氢油比为参考,但是过低进料量长周期运行对设备有以下影响:

(1)装置在低负荷运行过程中,进料与反应产物换热器(E101ABC 和DEF)两组并联换热器易发生偏流,若发生偏流,将会引起反应器进料总管温度的波动或因局部温度过高产生结焦结垢,造成管壳程两路温度差距很大,造成换热器换热效率降低,管程总管温度降低,加热炉负荷增大,能耗增加;壳程总管温度提高,造成后路热高分罐D104汽油温度升高,造成稳定塔塔底温度升高,会造成汽油C4组分流失,稳定汽油蒸气压富裕度增大,辛烷值损失增大和汽油收率降低,S-Zorb 装置油路系统处于高温运行,易发生泄漏,对各个设备使用寿命有影响。

(2)反应进料分4路进入加热炉F101,低负荷运行时,存在物料在各进料管线分布不均的问题,易导致炉管物料偏流,若发生偏流,将会引起炉管局部过热结焦或局部空管加热使炉管破损,造成火灾爆炸事故。

1.2 辛烷值损失大

装置低负荷运行时,反应器温升升高,床层温升由正常时4℃升至10 ℃,分析原因:低负荷下运行,反应器内吸附剂藏量不变,装置质量空速变小,导致吸附剂持硫量和持碳率下降,活性逐渐增强,氢油比增大,反应剧烈,烯烃加氢饱和反应加剧,是反应器床层温升升高的主要原因。况且为了防止进料换热器E101和加热炉F101的偏流问题,装置采用高氢油比的操作方式,造成反应器温升升高,产品汽油辛烷值损失增大,化验数据如表1、表2所示。

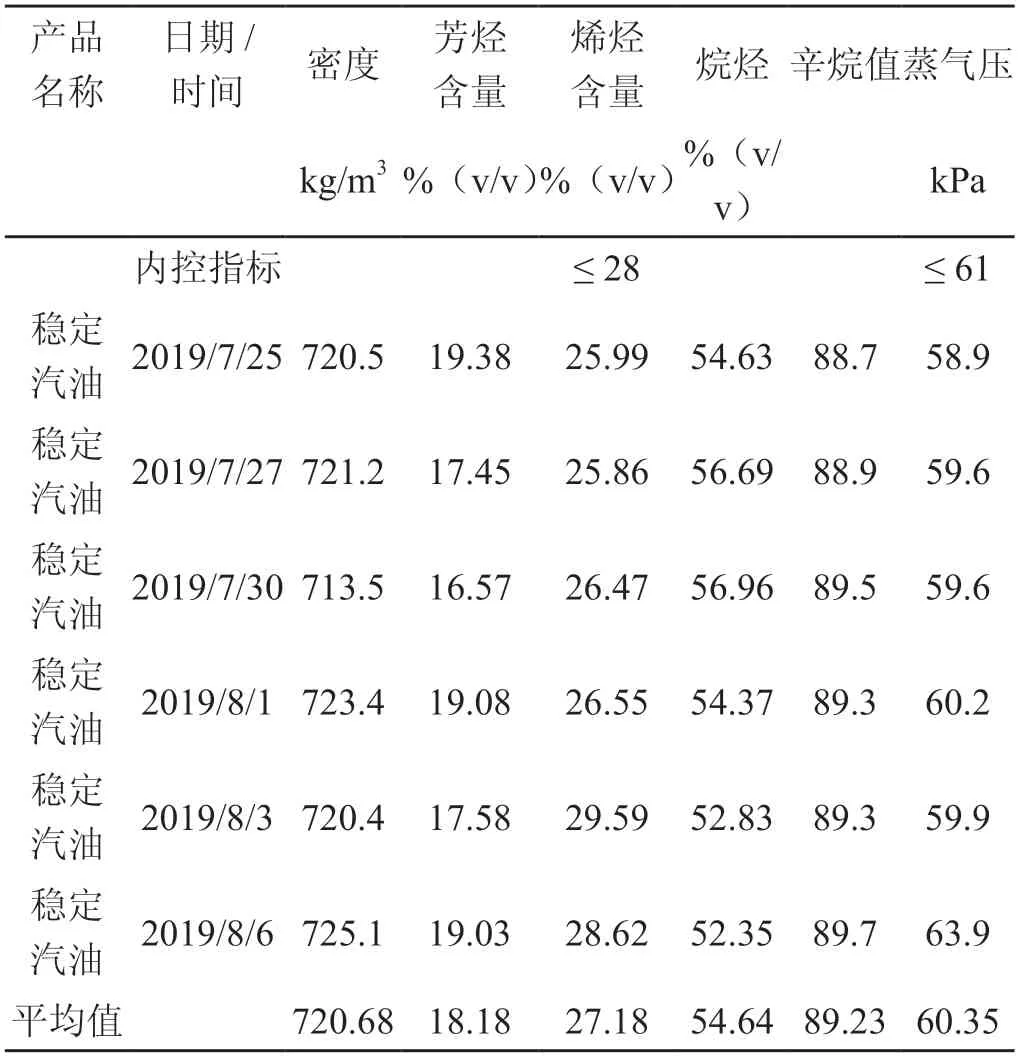

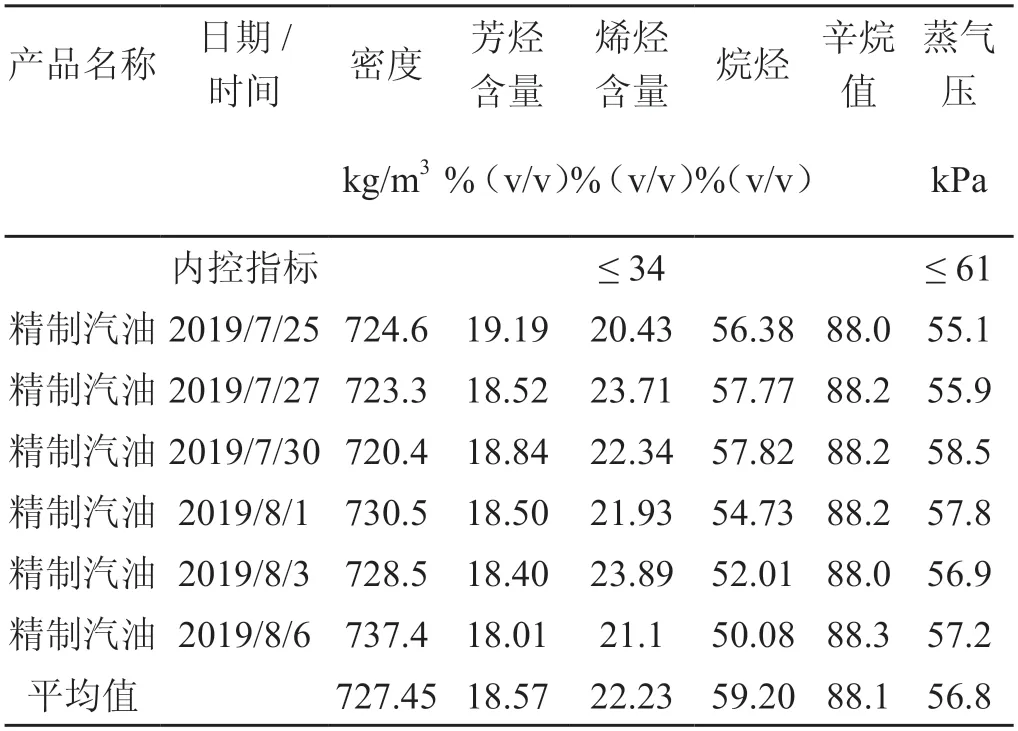

表1 7月25日—8月6日催化汽油的化验数据

表2 7月25日—8月6日S-Zorb稳定汽油的化验数据

1.3 再生器下料不畅

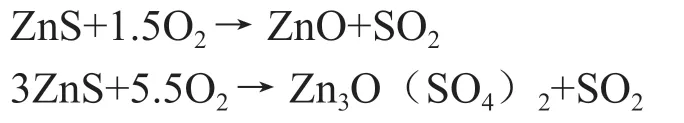

再生器内部硫的燃烧主要为以下两个反应:

由于低负荷运行,装置内吸附剂持硫量和持碳率下降,闭锁料斗循环时间降低,再生风量大,易造成吸附剂再生过程中出现过度燃烧;并且富氧环境将导致吸附剂硅酸锌含量增加,使吸附剂组分反生变化,影响吸附剂的活性,还可以造成再生器接收器压控阀PDIC2702、滑阀、滑阀前过滤器堵塞,破坏吸附剂再生转剂循环系统,从而导致再生器下料不畅。另外,当吸附剂碳含量较低时,吸附剂润滑性降低,也可以造成下料不畅。

1.4 再生取热盘管泄漏的问题

装置自装置低负荷加工以来,再生取热盘管发生2次泄漏,造成吸附剂污染,再生系统吸附剂下料管线堵塞,再生温度波动较大,严重影响了装置的长周期安全运行,分析原因:装置低负荷运行,原料硫含量和进料量均比较低,吸附剂持硫和持碳率低,为控制再生温度,再生取热调节阀开度小(实际开度1%~3%),造成取热盘管干烧、偏流,导致取热盘管内漏,取热水漏至再生器内造成吸附剂严重结块,再生被迫停止运行,再生烟气过滤器ME103压差增高,损坏过滤器。

1.5 反应器接收器(D105)收料困难

装置低负荷运行时,反应器接收器(D105)收料困难,分析原因:低负荷运行时,反应器线速降低,为控制辛烷值损失,反应器内吸附剂藏量降低,从而会导致反应器至反应接收器D105的横管不过料,致使反应接收器D105无吸附剂,吸附剂循环中断,无法再生,造成再生器熄火,汽油产品硫含量不合格。反应器接收器(D105)必须采用反应器底部转剂线转剂,长期使用底部转剂线,会造成底部转剂线磨损较大,管线会泄漏着火,2019年出现底部转剂线第一个45°弯头处磨损、泄漏。装置存在较大安全隐患。

2 装置低负荷运行应对措施及建议

2.1 解决设备瓶颈

(1)装置在低负荷运行情况下,进料前,投用一组换热器,进料全部正常后,缓慢投用另一组换热器,调整E101ABC 和DEF 管程和壳程进出口阀,让进料换热器E101A 和E101D 壳程出口温度偏差不大于20℃。若E101结焦,压差增高至130kPa,加热炉负荷增大,反应产物冷后温度升高,空冷负荷加大,则需在线清理E101。

(2)装置长期在低负荷运行情况下,开工前一定要对加热炉F101四路管线分别爆破吹扫,确保炉管里面不结焦。不然开工时四路流量容易偏流,四路温度差距大,装置无法运行。若出现四路流量偏流,可以开启两台循环氢压缩机进行循环,增大循环氢流量,关小还原氢至D102、D105流量(还原氢流量不能低于900Nm3(标)/h),关闭循环氢至空冷调节阀PIC1301。

2.2 防止辛烷值损失大措施

控制反应器温升的根本办法是控制反应深度,其主要方法是调整吸附剂活性,以及吸附剂载硫对反应的影响。

(1)操作中遵循低负荷下反应器低藏量情况下:“闭锁料斗低料位快循环”和 “闭锁料斗高料位慢循环”的两种操作思路切换。通过调整闭锁料斗运行时间和闭锁料斗料位,控制吸附剂循环速率,确保吸附剂的持硫率7%~9%,持碳率6%~8%,持硫率和持碳率过低,烯烃饱和反应加剧,辛烷值损失大,持硫率和持碳率过高,吸附剂选择性变化,烯烃异构化反应减少,辛烷值损失大。

(2)反应器催化剂藏量从15t 降为7.0t,减少了油气和吸附剂的接触时间,增大质量空速,减少辛烷值损失,控制辛烷值损失在0.7单位以内。

2.3 防止再生器过烧和下料不畅

(1)为了防止再生器在低负荷运行时,再生器内氧含量充足致吸附剂过烧,富氧环境将导致吸附剂硅酸锌含量增加,过烧后吸附剂因失去碳润滑而下料不畅,采取以下措施:①再生风量控制最低流量(联锁值为100Nm3(标)/h)。②烟气氧含量和化验分析吸附剂硫、碳含量判断吸附剂的燃烧程度。③调整再生器补充冷氮气配量,控制再生温度维持在450℃,再生器线速大于0.20m/s,来保证再生器内吸附剂流化。

(2)控制吸附剂的持硫率7%~9%,持碳率6%~8%,可以在低负荷运行条件下保证辛烷值损失可控。根据吸附剂硅酸锌含量调整新鲜吸附剂置换频率,保证吸附剂活性。

(3)定期对再生器接收器D110至再生器R102压控阀清理,压控阀容易造成硅酸锌堵塞压控,造成再生器底部下料不畅。

2.4 防再生取热盘管泄漏的措施

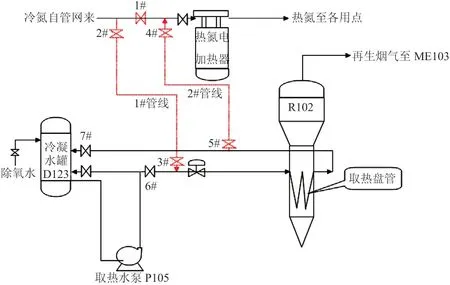

(1)本装置再生系统使用的热氮由电加热器HE-103 将冷氮气加热后送至各使用点,现将进电加热器EH-103前冷氮引至再生器取热管,取热后冷氮温度提升至140~160℃再返回到电加热器EH-103入口,达到降低电加热器负荷的目的,并且改用氮气进行取热后,原取热设备停止使用,降低了用电量和除氧水用量,即使取热盘管泄漏也不会造成吸附剂结块,彻底消除吸附剂结块现象,确保再生系统正常运行,降低吸附剂损耗。

(2)氮气取热改造流程如图1所示。

图1 氮气取热改造流程

2.5 反应器接收器(D105)收料困难应对措施

(1)改用反应器底部提升线,闭锁料斗仍然收不到料,不断调整提升氢和松动氢流量,情况依然没有好转,分析原因:反应器底部、中部提不上剂的主要原因是提升氢量不足,吸附剂聚集在管线内,堵塞了管线。大修时,拆掉提升氢管线的限流孔板,增大了提升氢的流量,反应接收器D105的压差由之前的10~14kPa 增加到55kPa,反应器底部提不上剂的问题得以解决。

(2)提升氢气量增大,长期使用反应器底部提升线,管线磨损严重。大修对管道和弯头升级,由设计的5.5mm 增加至11mm。为降低安全隐患,保证装置长周期运行,装置消缺时,将反应器底部提升线焊接弯头改为法兰连接弯头,一旦弯头处发生磨穿泄漏可以及时切出更换。同时,定期对反应器底部、中部吸附剂提升线各弯头壁厚进行测量,对有安全隐患的及时更换,避免发生安全事故。

3 结论

经过不断探索和完善,对装置长期低负荷运行中出现的问题分析并提出解决措施,总结出装置低负荷情况下遵循反应器低藏量情况下 “闭锁料斗低料位快循环”和 “闭锁料斗高料位慢循环”的两种操作思路切换,保证装置平稳运行,有效降低辛烷值的损失,提高装置生产效益,同时为同类装置低负荷运行提供了经验参考。通过以上措施调整后,S-Zorb 装置能够在低负荷运行中达到以下效果:

1)控制辛烷值损失在0.7单位以内;

2)在尽可能不进行产品内部循环的情况下,消除E101,F101偏流现象;

3)有效解决了辛烷值损失大、再生器过烧导致下料不畅、再生取热盘管泄漏、D105收料困难等问题,使装置更平稳的运行。