铑催化剂对羰基合成丁醛的影响

刘新玲

(山东华鲁恒升集团有限公司,山东德州 253000)

我公司年产20万t 多元醇装置采用低压羰基合成工艺,经高低压蒸发、精馏生成正、异丁醛,正丁醛加氢合成丁醇,正丁醛缩合、加氢生成辛醇的工艺。前系统生产的合成气(一氧化碳和氢气)、丙烯作为原料,在温度85℃、压力1.8MPa、铑催化剂、三苯基膦助剂、无铁丁醛的作用下丙烯与合成气先发生羰基合成反应,反应产物进入高低压蒸发器将催化剂溶液分离出来,再循环回反应器,使得生产能力极大提高。因此,反应液中铑浓度的多少及铑的活性是低压羰基合成反应的重要因素。

装置运行九年多,随着负荷的改变及开停车次数的增多,铑催化剂使用的时间较长,微量的铑和三苯基膦会随精馏系统带到产品中从而损失。因此,会定期向系统中加入少量新鲜的铑延长催化剂运行周期。系统进入反应末期需要控制好反应条件,这样可以维持丙烯的转化率和正异构比。采取了各种措施来减缓铑的失活以达到高负荷低能耗的目的。

1 铑催化剂失活的原因

系统中铑催化剂失活主要由于中毒剂和抑制剂的进入,除此之外,随着操作时间的延长,反应温度的提高,部分铑原子的络合物会发生聚合形成铑“搭桥”生成聚合物重组分而失活。

1.1 中毒

1.1.1 永久性中毒

永久性毒物可以使铑催化剂永久失活,毒剂与中心的铑离子直接配位聚于络合中心,造成催化剂活性内部结构破坏,减少了与烯烃进行配位的反应从而失去活性,严重影响了羰基合成的反应能力[1]。

1.1.2 抑制剂中毒

羰基合成的铑溶液的抑制剂与烯烃产生竞争配位,进而使催化活性下降,但是这类物质与铑形成的配位键相比,永久性毒物差了很多并且配位后还可恢复,去除抑制剂后催化剂活性还可得到再生。

1.2 内部退活

铑催化剂内部退活是指羰基合成反应期间铑原子之间形成“搭桥”,使反应活性缓慢降低。铑搭桥的因素有:反应溶液中TPP 含量很低,高低压蒸发温度高以及反应溶液中活性铑含量高(目前,两个反应釜铑浓度为(400~500)×10-6,但其中活性铑没有这么多)等。若铑原子之间“搭桥”形成螯合物,可根据情况分析判断做出具体方案,向系统中补加TPP或降低反应温度,或从低压蒸发器收集槽中移出少量浓缩的含混合丁醛的铑催化剂,再向系统中补加少量的新鲜铑来维持系统的稳定。

2 原料气中杂质使铑催化剂(ROPAC)失活机理及补救措施

2.1 氧致ROPAC失活

原料中的氧进入中心铑离子的络合活化可与配位的三苯基膦反应产生三苯基氧膦,带入正、异丁醛成品。从而会使系统中的配位体三苯基膦浓度逐渐减小[2]。

虽然氧与中心铑离子能直接络合,但氧致失活后的铑会随系统中重新引入的三苯基膦恢复其催化活性。因此,要定期向反应体系中补加少量的三苯基膦来维持反应器中的三苯基磷含量,这也是铑催化剂因受氧侵蚀而失活的补救办法之一。

2.2 硫、氯致ROPAC失活

在实际生产中,应严格控制净化后合成气和丙烯中的硫、氯都不能大于0.1×10-6,为此公司选用的丙烯的特点是含量高而且杂质少只是价格稍高一些,原料中的合成气与丙烯经净化系统分别采用氧化铝进行脱硫和浸铜活性炭脱除氯以保证进反应器的合成气与丙烯中氯含量小0.1×10-6,若除硫、氯剂已达不到所需要求,应及时更换净化系统中的除硫剂、除氯剂。一旦反应液中硫、氯严重超标会造成ROPAC 的失活并且是永久性失活,严重时需要更换系统中新的ROPAC。合成气属于公司通过脱硫脱氯工序后送至界区,合成气净化每两天取样一次做全分析。丙烯为外买产品,罐区每天取样确认,经丙烯净化后每周再做全分析检测浓度及硫氯含量,双重保障做到保护系统铑催化剂。

2.3 Fe、Ni致ROPAC失活

系统中Fe、Ni 等过渡金属离子的存在,也会与铑催化剂发生反应产生金属配位络合物从而导致催化剂的失活。因此,合成气净化与丙烯净化会定期分析净化前、后气体含量,及时监控进入反应中的杂质含量。

3 温度对铑催化剂的影响

3.1 温度对系统的影响

羰基合成反应在较高的温度下会提高反应速率,所以提高反应温度会提高装置的生产能力,但温度过高,副反应会加倍增加,催化剂失活速率加快,反应选择性下降较多。

鉴于以上原因,在开车初期因为铑催化剂活性好,R1101丙烯转化率可高达80%~85%,丙烯分压相对都比较低,可控制较低的反应温度约85℃,而在催化剂使用过程中,为保证反应最佳,一方面可以随活性相应提温,另一方面,活性降低的同时,还有少量的铑被后系统带走,所以应定期向系统内少量补加新鲜的ROPAC 来保证催化剂的活性和浓度。目前,我公司反应器温度已提至93℃。但是,系统同时受水温、气温的影响,每到夏季,水温最高能达到32℃,系统出现超温现象,为了保护催化剂及产能,采取丙烯作为冷料稍微过量,开大R1101 的冷循环,阀位由平时50%开至55%最大能够开到60%,并且加大R1101出口泵的变频、最重要的是将合成至蒸发的过料开大即为蒸发母液返回量增大等因素来调节合成温度;到了冬季,系统停送循环水的风机,让循环水控制在20~25℃,根据水温及反应热及时调节循环水的回水来控制合成温度。目前,随着不断的提温,前期提温较慢时间间隔较长,后期随着反应的进行,铑催化剂的活性降低,提温会相对增快,现阶段系统铑催化剂活性仍能满足满负荷的生产。

3.2 温度对铑催化剂的影响

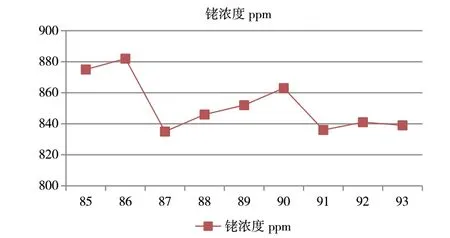

系统升高温度铑原子更容易搭桥和沉淀,致使铑失活速度加剧。同时装置中高低压蒸发温度升高对其影响更大,因为此处温度更高,可能会引起蒸发器管壁上产生结核沸腾,进而引起铑金属在管壁内侧的沉淀以及系统中重组分的增加,导致损失更多的铑催化剂。随着系统温度越来越高,铑原子搭桥现象会更严重,合成中的重组分、二聚物、三聚物会逐渐增多,但目前合成中没有出现重组分、二聚物、三聚物过多的现象,铑浓度变化很少,从图1看出,系统运行近10a 铑浓度有微微降低,但还在允许范围(800~900)×10-6,活性降低多少还无法检测。

图1 系统温度对铑催化剂浓度的影响

4 日常生产时三苯基膦及铑催化剂的回收

三苯基磷作为反应的助剂和抑制剂,所以羰基合成反应溶液中应严格维持三苯基膦浓度,反应器中控制三苯基磷的质量分数在11%~13%(wt),它不仅有助于延长铑催化剂的寿命,还可以维持装置所能承受的正异构比。正常情况下,我们每月需取两次反应器的样做全分析并且做铑、三苯基膦、三聚物、二聚物以及重组分含量,参考数据及系统状况及时采取措施做调整。

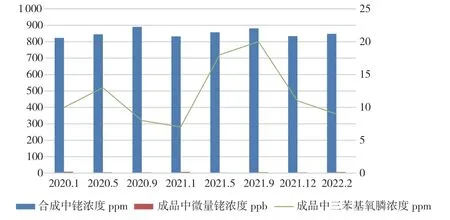

为回收系统中的铑溶液,严格规定装置中只要含有铑催化剂的泵倒泵或管线检修时,必须按操作规程将泵隔离后利用稳定丁醛进行冲洗而且多次洗,再将冲洗的溶液通过催化剂排放总管输送到系统或催化剂槽,以实现催化剂损失的最小化。低温或不流动的三苯基磷易结晶,所以装置中备用的低压蒸发器尾部泵需要利用稳定丁醛冲洗后再用稳定丁醛充满,以避免TPP 在泵内结晶或催化剂循环时过热而损失。从图2中可看出系统中铑浓度及成品中三苯基氧磷的变化情况。

图2 系统铑浓度及成品中TPPO/微量铑含量随时间的变化

随着成品市场前景越来越好,铑催化剂价格高昂,对异构物塔的操作更加精细,不仅更换了高效塔盘,而且从操作经验中摸索出两个温度对成品影响较大,尤其对侧采的异丁醛。因此系统采取根据同负荷下,异构物塔两个灵敏板温度差大了,说明异丁醛多了,开大侧采异丁醛,同时根据前一天的日产高于95t 向系统加三苯基膦;若两个灵敏板温度差小于2℃,说明系统中的异丁醛少了,关小异构物塔侧采的异丁醛。系统每月两次定期做反应釜里的常量铑及精馏系统的微量铑。通过分析合成系统里的铑浓度几乎不少,精馏系统也只有5×10-9左右,系统已经俩年多没有加铑催化剂了。表1反映出系统随着灵敏板及温度差的变化导致产量的多少。温度越高系统异丁醛采出越少,温差温差越大系统异丁醛采出也越小。

表1 异构物塔在塔压50kPa满负荷时侧采及灵敏板温度的关系

5 催化剂制备时带入的有害杂质对催化剂的影响

装置刚开车制备铑催化剂时,先将定量ROAPC与三苯基膦用无铁丁醛溶解后再送入羰基合成反应器。

因此,在配置铑催化剂前,我公司对设备、管道进行了酸洗、水洗及无铁丁醛冲洗、浸泡,同时公司购买的无铁丁醛,避免酸和铁离子带入反应器。如果因设备、管道使杂质进入反应引起铑催化剂失效那么损失严重。因此,在配制新催化剂溶液时,应尽量避免使用本装置生产的无铁丁醛。如果必须使用时,首先要对可能存在的毒物进行分析评估。为降低还有杂质对催化剂的影响,系统的检维修、大修周期也提至4年,降低了系统催化剂浓缩、系统浓溶液转出至催化剂储罐、系统重新开车时铑催化剂的转入系统等过程中铑催化剂溶液的损失。尤其大修期间对系统的监造(如反应釜内是否干净、管道里是否有杂质、阀门安装是否正确、垫片是否为正式垫片等)都是大修后开车有可能遇到的情况,也是影响铑催化剂溶液寿命或流出损失的重大因素。

6 系统运行后期,工艺指标的精准控制

系统目前合成温度达到93℃,近1a 没有提温,虽然提温有利于合成反应,系统运行会更平稳,相反,过快的提温会极大降低铑催化剂的寿命。到了后期,采取调节合成气氢碳比、丙烯稍过量、开大放空等措施保证在满负荷的情况下,既能产出优等品又能延长铑催化剂的寿命,极大降低了生产成本。

丙烯处于稍过量状态时对系统中的铑催化剂及三苯基膦助剂都起到保护的作用,这样系统的丙烯消耗就大大增加。为了降低丙烯消耗,我公司经过改造增加丙烯回收系统,将合成、高低压蒸发、精馏的放空经改造放至丙烯回收系统,丙烯回收系统回收的丙烯返回至丙烯净化重新作为原料使用,丙烯回收系统回收的丙烷外卖。经过这一改造,系统中的丙烯消耗由0.605降至0.595,降低了原料成本。

高低压系统为了减少铑催化剂和三苯基膦助剂的夹带损耗,加大了高、低压的喷淋量,当调节阀受限时现场打开调节阀副线。同时每4h 取一次成品正丁醛中三苯基膦及三苯基氧膦的含量(5×10-6~20×10-6),若成品中三苯基膦和三苯基氧膦夹带多时,高低压蒸发受槽现场重新建液封,同时稍提低压蒸发的压力至0.09~0.1MPa(正常指标0.07MPa)。操作调整后2~3h 系统成品中的三苯基氧膦就会有所降低。

7 结论

系统合成气、丙烯原料中的抑制性和毒害性超标杂质会直接带入羰基合成反应器,它是导致铑催化剂活性受到抑制或中毒的主要原因。在生产工艺及原料供应渠道发生变化时,必须增设配套的原料精制净化设施,才能使杂质指标得到有效控制。当系统中铑催化剂少量中毒时,提高系统中反应温度、降低反应负荷和缩短净化剂使用寿命等措施只能维持装置运行;唯有定期向系统中补加新鲜的铑催化剂才是根本。我们稳定生产,严禁反应釜及高低压蒸发超温、多关注喷淋量,尽量往后系统少带铑。这些手段可以大大延长催化剂使用寿命同时节省了生产成本。提高催化剂活性和减少铑催化剂损失是低压羰基合成技术工艺研究的核心。