燃煤电厂脱硫石膏的产生及综合利用

刘显丽

(内蒙古电力科学研究院,内蒙古呼和浩特 010020)

我国是世界第一大煤炭消耗国,根据BP 世界能源统计年鉴报告,2020年中国燃煤发电占中国发电量的63.2%,中国燃煤发电量占全球燃煤发电量的52.2%;中国燃煤发电量占全球发电总量的18.3%。可见,在我国,燃煤发电还是占据主导地位。以内蒙古为例,内蒙古自治区境内有60多座燃煤电厂,大部分在600MW 以上,其中托克托电厂的发电量更是达到了6 720MW。燃煤电厂消耗了大量的煤炭资源,燃煤后产生的硫化物、硝化物都需要经过处理,烟气脱硫基本都是采用湿式石灰石-石膏法工艺,这个过程中会产生大量的脱硫石膏。目前我国脱硫石膏年产量已达8 000万t,不仅需要大片的场地堆放,还会在堆放过程中对环境造成二次污染,如何做好脱硫石膏的资源再利用,是迫切需要关注的问题。首先从燃煤电厂脱硫石膏产生进行论述,探讨脱硫石膏的物理化学属性,并进一步分析脱硫石膏的各种再利用方式。

1 燃煤电厂脱硫石膏的产生分析

目前国内的电厂在处理二氧化硫烟气时,主要采用的都是石灰石-石膏湿法烟气脱硫技术,该技术的基本工艺流程如图1所示。

图1 石灰石-石膏湿法烟气脱硫工艺流程

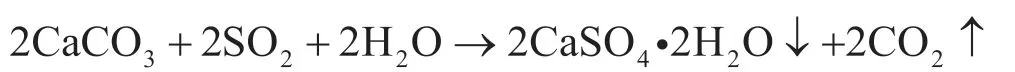

湿式石灰石-石膏法烟气脱硫过程反应如下:

这其中,包含了二氧化硫的吸收、碳酸钙的消溶、亚硫酸盐的氧化、石膏结晶等反应。该技术是目前世界上最成熟稳定的脱硫技术,脱硫效率能够达到95%以上,适合多种不同的煤质。一般来说,该技术是利用石灰石浆液洗涤烟气,将烟气中的二氧化硫与石灰石浆液进行充分混合反应,生成硫化物结晶,实现脱硫的目的。其中,脱硫后的副产物还能被综合利用,产生新的价值。

综上可知,湿式石灰石-石膏法主要由烟气系统、吸收剂制备系统、SO2吸收系统、氧化系统、石膏脱水系统等组成。

1.1 烟气系统

烟气系统是烟气的一系列处理过程,标识了烟气的流动工程。通过与FGD 系统的接入和分离,实现由原烟气到净烟气排放。烟气经过除尘后,在换热器中降温,当烟气温度低于100℃后,进入脱硫塔,烟气中的二氧化硫与塔中的碳酸钙以及氧气进行化学反应脱除二氧化硫,脱硫后,净烟气温度通常会降到50℃以下,再次脱水升温气化后,排入大气中。烟气系统流程为:除尘→烟道进口→增压风机→GGH 原烟侧→吸收塔→GGH 净烟侧→烟道出口→烟囱。

1.2 吸收剂制备系统

石灰石价格低、储量大,是吸收剂的最佳材料。一般在FGD 系统中,石灰石的颗粒度在200~400目,氧化钙含量高于50%。在石灰石浆液制备系统中,先将石灰石研磨成粉末,然后再制作成浓度为20%~30%的石灰石浆液。吸收剂的制备关键是石灰石的粒径要控制在适宜的范围内,否则对石膏晶体的粒度和纯度都会产生较大的影响。

1.3 SO2吸收系统

烟气中含有的硫氧化物和烟尘被吸收和捕集,烟气得到净化。作为烟气的主要成分,二氧化硫与石灰石浆液反应,生成了结晶的石膏,其余的无害废气则在脱水后,升温排出。烟气流量、二氧化硫的浓度、浆液的浓度等都会影响吸收效果。

1.4 氧化系统

1.5 石膏脱水系统

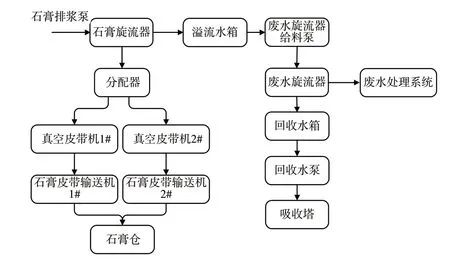

常用的石膏脱水系统如图2所示,主要由排浆泵、旋流器、真空脱水机组成。当吸收塔底的浆液固态量为8%时,经过一级旋流器将石膏等残留物分离出来,受重力自动进入溢流箱,然后再利用溢流泵返回吸收塔,直到旋流器中的固态量达到约50%时,石膏旋流站底流浆液利用真空脱水机脱水后,送入石膏仓。

图2 石膏脱水系统

从反应式中看出,CaSO4·2H2O 是脱硫石膏的主要产物和指标,理想的石灰石-湿法烟气脱硫装置中,CaSO4·2H2O 设计值应不低于90%。例如,欧洲石膏协会就规定其含量应超过95%,但我国目前的脱硫石膏中,CaSO4·2H2O 的含量普遍低于90%。这对于我们后续的工艺改进也提出了需求。

2 脱硫石膏的特性

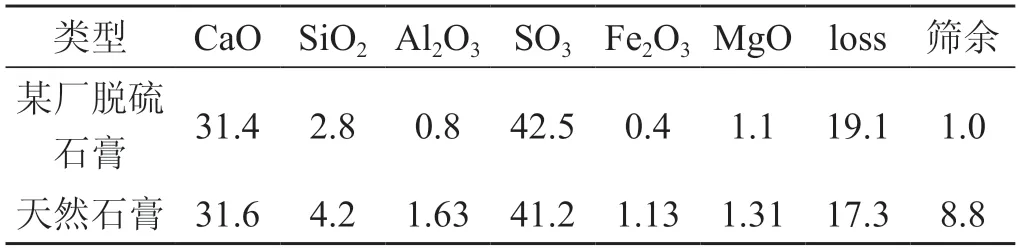

烟气脱硫石膏的颗粒较细,主要成分为二水硫酸钙(>90%),平均粒径30~60μm,形状为多柱状,长度与粒径的比值在1.5~2.5。颜色上,脱硫石膏多为白色、白灰色,其中,还有飞灰、碳酸钙等颗粒更小的杂质。这种特性显然与天然石膏恰恰相反。天然石膏中细小颗粒为石膏,具有更好的浆液流变性,品容适中。表1给出了一组天然石膏和脱硫石膏的具体数值对比。

表1 天然石膏和脱硫石膏的颗粒度分布对比

表2 脱硫石膏和天然石膏的化学成分及细度

相对于天然石膏,总结出脱硫石膏的特点如下:

2.1 脱硫石膏的颗粒特性

天然石膏均为单斜晶系,大部分呈六角板状,少数为棱柱状。脱硫石膏晶体虽然很大比例上是单独存在的晶体,形状完整均匀,但也会有双晶态的状态。另外,除了六角板状外,还有菱形和短柱状晶体。脱硫石膏晶体相比天然石膏的晶体粒度很细,这也为后续的利用带来了问题,还需要考虑晶体颗粒太细而导致的流动性和触变性。

2.2 脱硫石膏的含水量

天然石膏的含水量一般都低于10%,而脱硫石膏的含水量多在10%以上,甚至达到20%。较高的含水率导致了脱硫石膏的黏性较高,装载、提升、运输的过程中,容易发生堵料、黏附等问题,影响正常的生产。

2.3 脱硫石膏的颜色

天然石膏一般是白色,当然,工艺精良产生出质量优良的脱硫石膏也是纯白的,但是,相当多的脱硫石膏显示出黄色、深灰色等,这样的颜色显然不适合做装饰石膏使用,导致颜色较深的原因是烟气除尘不净,杂质较多。

2.4 脱硫石膏的化学成分

脱硫石膏可溶性的盐离子和氯离子占比较大,杂质成分包含飞灰、无机盐、金属离子等,组成复杂,用于建筑时可能出现表面泛霜、黏结力降低等问题。

3 脱硫石膏综合利用的途径

脱硫石膏的用处众多,在建筑业、农业都有广泛的应用前景,用脱硫石膏可以制备石膏板、石膏砌块、石膏条板、水泥缓凝剂等,也可以制作硫酸钙晶须用于制造业,还可用于农业中改善土壤,下面分析几种典型的综合利用。

3.1 制备石膏板

石膏板是最常见的建筑材料,其生成工艺简单、保温耐热性好、质量轻、价格低,相比于砖瓦,同样硬度下厚度仅为砖块的1/15,而导热系数仅为砖瓦的1/6,遇火还能释放出化合水降温,非常适合用于替代砖块来做隔墙等建筑材料。石膏板是在熟石膏中加入纤维和添加剂,用板纸覆盖于表面,工艺流程简单,主要包含浇注、凝结、切断、烘干等步骤,可分为普通型、防水性、耐火性三种。

脱硫石膏想要制作成石膏板,需要先煅烧成β型半水石膏,然后再经过石膏板制作的掺杂、浇筑、凝结、切断、烘干等就可完成。在脱硫石膏煅烧过程中,影响煅烧物质量的主要有氯离子、水溶性盐离子。高浓度的离子杂质会改变石膏板成型的时间,进而影响其强度。而在石膏板干燥过程中,水溶性盐离子会逐渐聚集到石膏板表面,时间长了以后,发生碱化造成外观不平整,既不能很好的粘黏贴合板纸,又影响石膏板的美观。脱硫石膏中的Cl-、钠盐、镁盐等主要来自飞灰,为了后续保障石膏板的性能,需要在脱水的滤饼冲洗阶段尽量降低无机盐的浓度。

3.2 制备水泥缓凝剂

水泥生产中掺入1-4%的石膏,可以起到调节凝结时间、增加水泥强度的作用,同时,还会减低水泥的干缩程度,提高水泥的抗冻性、稳定性。

脱硫石膏因为本身的粒径较小,在当作水泥缓凝剂时,不需要再进行研磨,并且,经过严格制备的脱硫石膏中的CaSO4·2H2O 含量能达到90%以上。这比天然石膏性能相差无几甚至更优,对于水泥的细度、凝结时间、抗压抗折等都没有损耗,且能降低能耗。因此,脱硫石膏可以直接用于水泥缓凝,对于建筑行业来说具有重要的利用价值。

3.3 制备硫酸钙晶须

硫酸钙晶须是一种用途较多的化学制品,可用于造纸、橡胶、PVC 等制造方面。例如,硫酸钙晶须与橡胶聚合物具有很强的亲和力,可形成抗高温、耐化学腐蚀的绿色环保材料,用于制造业和建材行业。

脱硫石膏在合理的制作工艺下,可以像天然石膏那样产出硫酸钙晶须,当然,目前利用脱硫石膏制备硫酸钙晶须的技术和工艺要求较高,对于反应的温度、时间、石膏的粒度、环境的pH 等都有严格的要求,还处于待发展阶段,将来会具备更好的市场潜力,创造出更好的市场价值。

3.4 制备粉刷石膏

粉刷石膏是一种新型的高效节能环保材料,可用于底层、面层和保温层的墙体抹灰。比水泥砂浆更具有黏结性,可用的基材更多,同时,也有石膏材料固有的质量轻、防火、耐高温、易吸收等优点。

用脱硫石膏生产的石膏粉粒度小且强度高,非常适合制备粉刷石膏。制作粉刷石膏与制作石膏板类似,也是先将脱水石膏煅烧成β 型半水石膏,然后再加入纤维、黏结剂等其他外加剂制备而成。我国的脱水石膏在制备中白度略差,后续在此方面提升工艺后,还可以创造更多的价值。

4 结语

随着湿式石灰石-石膏法烟气脱硫技术的广泛应用,我国脱硫石膏产量增长快速,但目前的利用率还比较低,尤其是在经济欠发达地区,石膏消耗很少,是迫切需要关注的问题。未来在脱硫石膏的生产和综合利用上,还具有很多的应用市场可以挖掘,在建筑业、建材业、制造业、工农业中创造更多的价值。