蓄热氧化炉中蓄热体堵塞原因及成分分析

张红伟

[维珂瑞(北京)环境科技有限公司,北京 100012]

目前,对于无回收价值、非单一组分的VOCs,无论采用何种治理方式,其最终处理过程多归结于销毁技术[1]。通过销毁技术,使有机废气转化成无害物质并实现达标排放。因净化效率高、处理效果稳定、使用寿命长等特点使得氧化法在销毁技术中应用广泛[2]。根据热回收效率不同,氧化法又分为直接氧化法和蓄热氧化法[3]。近年来,由于蓄热氧化法较传统直接氧化法表现出明显更高的热回收效率和更低的生产运营成本等被广泛应用。

在生产实践中发现蓄热体堵塞是影响其在蓄热氧化炉中使用寿命的重要原因之一,也是造成蓄热氧化炉运行事故,威胁人身安全最为常见的原因之一[4-5]。因此,快速、精准判断蓄热氧化炉运行过程中蓄热体堵塞现象的发生,并能采取及时、有效的控制方式,对消除由此带来的设备故障和安全隐患尤为重要。本文从实际工程案例入手,分析了项目运行过程中所遇到的蓄热体堵塞的原因,并提出解决办法,从而保证蓄热氧化炉的稳定运行。

1 蓄热氧化工艺简介

蓄热氧化炉(RTO)主要有固定式和旋转式两种形式,其中固定式包括固定式两室式、固定式三室式等。而具体选取哪种形式则主要取决于废气来源、流量、组分、性质(湿度、温度、压力等)、占地面积、处理效率等原因[6]。以固定式三室式蓄热氧化工艺为例,对其设备组成及原理进行简要介绍。

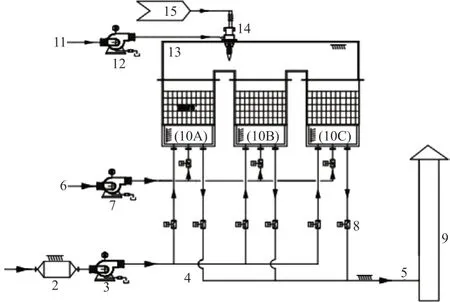

如图1所示,该工艺包括阻火安全设备、风机、阀门系统、RTO 炉体、供热系统、仪表及自控系统、烟囱及管道。其中RTO 炉体包括燃烧室、蓄热室(含有蓄热体)、换向阀门三部分[7]。VOCs 通过换向阀门系统的切换在连接管道的输送下,进入蓄热室A(该蓄热室保留了上一循环的热量),蓄热体释放热量,吸收热量的VOCs 随后进入燃烧室,在供热系统的作用下继续被加热,至温度达到系统设置的氧化温度后氧化分解,高温净化气体携带热量进入蓄热室B,蓄热体(上一循环已冷却)吸收热量,净化气体由连接管道排出。同时,吹扫气体进入蓄热室C,将上一循环中残留的VOCs反吹与废气混合后进入下一循环[8]。下一循环中VOCs 由蓄热室B 进入,蓄热室C 排出,蓄热室A 反吹,如此往复,完成每个周期的氧化燃烧过程。与此同时,蓄热室也在不断进行蓄热升温,放热降温的过程。

图1 固定式三室式蓄热氧化工艺示意图

2 判定蓄热体堵塞的方法

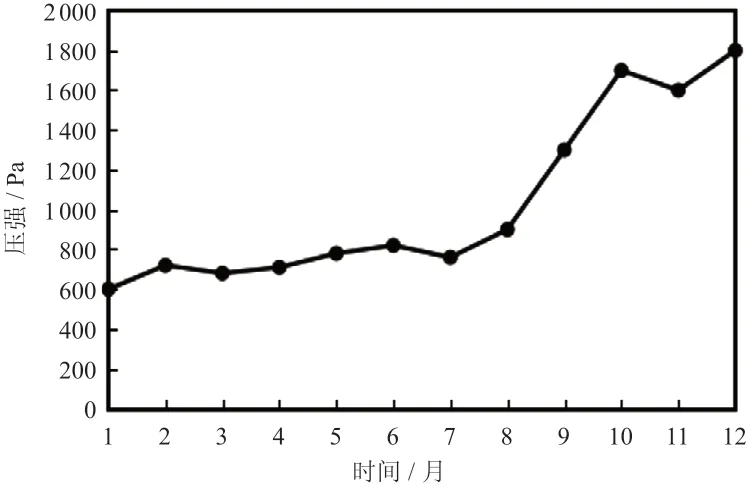

陶瓷蓄热体主要有正六边形、圆形、三角形和正方形孔道结构。其中,正六边形和正方形应用居多,其孔径大小均一,孔道结构互相平行、笔直通畅,大大降低了气体经过时的阻力[9]。一般气体流经蓄 热体时的压降不超过1500Pa。但是正是由于这种相互平行,笔直通畅的孔道结构,使得蓄热体一旦发生某个通道堵塞现象,便会导致气体无法从这个通道通过,从而使得气体阻力快速增大,压差增大,如图2所示。

图2 蓄热体堵塞前后压降随时间的变化图

因此,为了便于更及时、直观地发现蓄热体堵塞现象,在蓄热室的进出气两端安装在线压差表,当压差表显示压力≥1 500Pa 时,应及时将RTO 停炉,并对蓄热体进行检查,查看是否存在堵塞现象,一旦堵塞,应及时更换。

3 分析表征方法

3.1 X射线衍射(XRD)

采用粉末X 射线衍射技术(XRD)对蓄热体堵塞物进行晶相分析,所用仪器为德国Bruker D8型X射线衍射仪。所用测试条件为:Cu 靶,Ni 滤波,管电压40kV,管电流30mA,扫描范围(2θ)5°~50°,扫描速率为5(°)/min。

3.2 电感耦合等离子体质谱法(ICP-MS)

采用电感耦合等离子体质谱法(ICP-MS)对蓄热体堵塞物阳离子进行分析,电感耦合等离子体质谱法是将被测物质用电感耦合等离子体离子化后,按离子的质荷比分离,测量各种离子谱峰强度的一种分析方法。所用仪器为ICAP Q ICP-MS。所用测试条件为:RF 功率1 550W;冷却气14L/min;辅助气0.8L/min;雾化气1.1L/min。

3.3 离子色谱(IC)

采用离子色谱法对蓄热体堵塞物阴离子进行分析,利用离子交换原理,对共存的多种阴离子进行分离、定性和定量的方法。所用仪器为CIC-D120。所用测试条件为:流速0.7mL/min;电流75mA;温度35℃;量程2;柱温箱35℃;进样量25μL。

3.4 气相色谱-质谱(GC-MS)

采用气相色谱-质谱联用技术对废气成分进行分析,得出化合物分子量、元素组成、经验式及分子结构等信息,所用仪器为GC-MS 3200(EI)。所用测试条件为:进样口200℃;柱温35℃(5min)11℃/min 200℃(1min);进样方式,分流(1∶50);载气,氦气;色谱柱,Agilent J&W GC Column DB-624 30m×0.250mm×1.40μm;载气流速1mL/min;离子源200℃;接口240℃;扫描方式,scan(M/Z 30-300)。

4 蓄热体堵塞物分析

由于蓄热体在蓄热氧化炉中需要周期性的储存和释放热量,导致其同样周期性的处于高温和低温环境中,从而导致孔道坍塌、破裂、板结等现象发生。实际应用过程中发现,除蓄热体本身出现上述现象会造成蓄热体堵塞外,废气组成及处理工艺也会引起蓄热体堵塞。下面将以实际工程项目为例,详细分析造成蓄热体堵塞的成分和形成机理。

4.1 废气组成

4.1.1 含铁化合物

江西某制药公司主要通过发酵工艺生产抗生素等药品,在生产过程中,发酵车间会产生大量废气、废水,其中废水在排入污水处理站进行处理的过程中会产生异味。2018年4月采用“喷淋+蓄热焚烧”工艺对这两部分废气进行处理达标后排放。

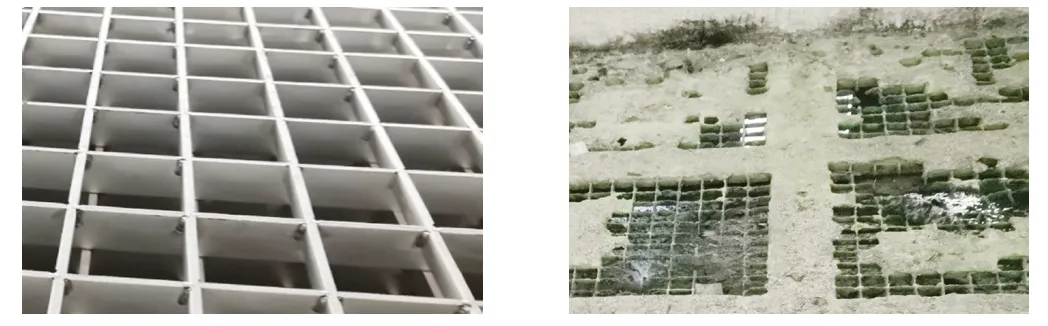

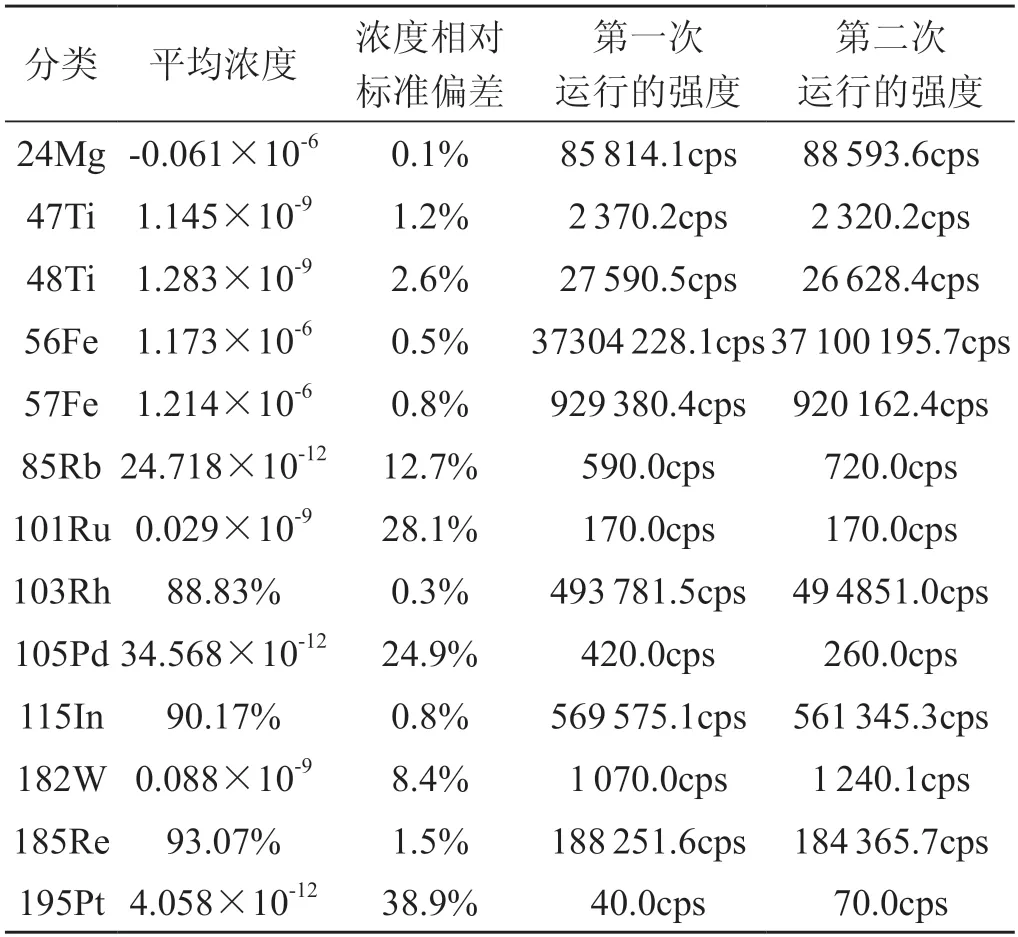

该工艺稳定运行一年后,蓄热体压差表显示压力大于1 500Pa,于是对该设备进行停机检修。检修发现,蓄热体存在明显堵塞现象,如图3,为安装设备时及堵塞后蓄热体格栅照片对比,从格栅上可以明显看到堵塞物。对该堵塞物取样,采用电感耦合等离子体(ICP)和离子色谱两种手段对该物质组成进行分析,如表1和图4所示。分析结果显示,该物质的主要组分为硫酸亚铁(FeSO4)。

图3 安装设备时(左)及堵塞后(右)蓄热体格栅照片

表1 堵塞物ICP分析表

图4 堵塞物离子色谱分析结果

经过分析发现,发酵车间废气成分中并不含有硫酸亚铁。由于进气中含有污水站废气,因此该物质是由污水处理过程中引入的组分。在污水处理过程中,为提高初沉池、二沉池或更深度处理过程中固液分离的效果,往往会添加絮凝剂,絮凝剂在水中会发生水解,生成胶团,在搅拌过程中促使杂质颗粒凝聚从而与液体分离。絮凝剂包括无机、有机和微生物三大类,其中无机絮凝剂中包含硫酸亚铁。因此,在处理发酵行业污水废气时,其会携带污水中存在的硫酸亚铁成分进入焚烧炉中,随着时间延长,硫酸亚铁便在蓄热体上积聚从而导致堵塞。

4.1.2 二氧化硅

浙江某制药有限公司合成车间生产过程中会产生大量酸性、碱性及有机废气。因废气成分复杂、浓度低、风量大,且无回收价值。2020年,为保证排气达标,该司采用一套喷淋+分子筛浓缩转轮吸附浓缩+蓄热炉焚烧的废气处理设备。该废气处理系统运行半年后发现蓄热体存在明显堵塞现象。停机检查,发现蓄热体孔道内部附着白色粉末。经检测分析,该白色粉末为二氧化硅(SiO2)

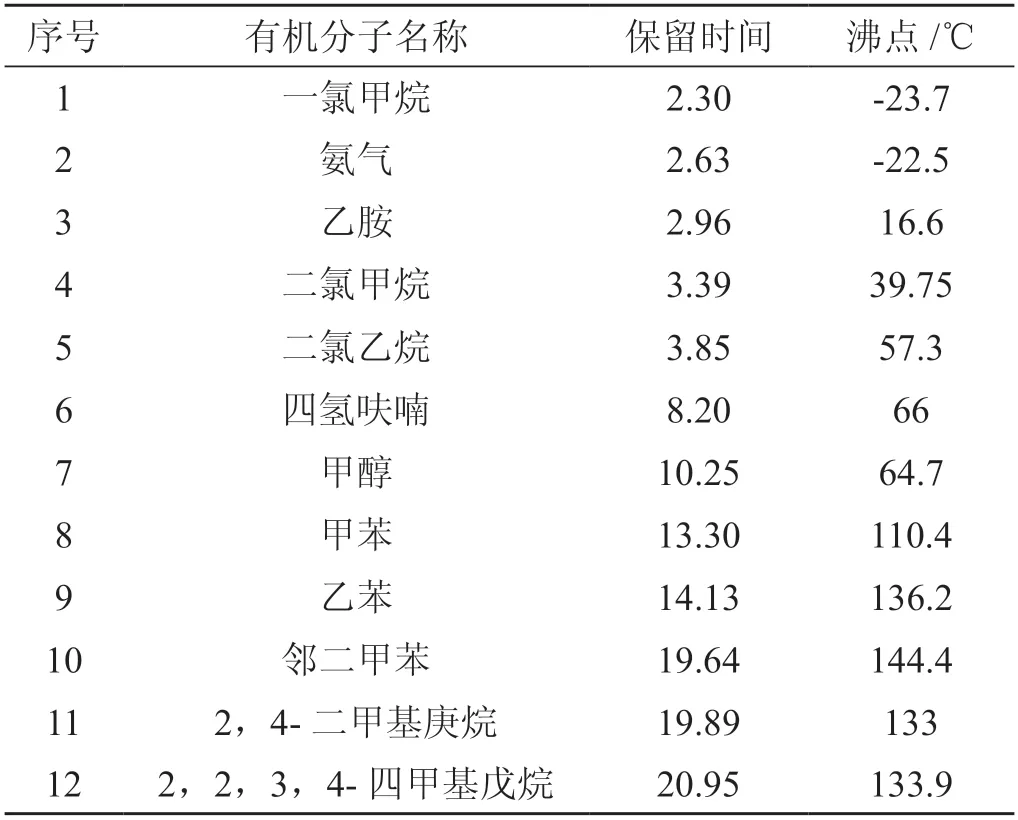

对该项目废气成分采用气相色谱-质谱进行分析,其中色谱检测结果如图5所示,表2列举了废气中有机组分的组成,从分析结果看出,废气中不含有二氧化硅,而是含有大量硅烷。

图5 废气色谱图

表2 废气中有机组分表

该公司在合成药物过程中,由于所用到有机化合物中羟基上的氢很活泼,容易反应,所以先采用硅烷作为保护剂,将羟基取代下来生成化学稳定性很高的中间物,待反应结束后再通过醇解恢复,因此该废气组成中有大量硅烷。硅烷燃烧产物均包含SiO2,SiH4+2O2=2H2O+SiO2。

由此可见,当SiO2堵塞物是由含硅有机废气燃烧得到的,而SiO2是一种晶体粉末,当高温氧化气进入蓄热体放热时,SiO2会附着在蓄热体上并在其表面生长,从而占据孔道导致蓄热体堵塞。由此可见,若进气中含有硅烷等含硅化合物时,容易堵塞蓄热体。

4.1.3 氯化铵

浙江某化工公司离心泵及储罐排放出大量异味气体,这些气体浓度高,成分复杂且无回收价值。2018年,为保证排气达标排放,该司采用了一套蓄热氧化焚烧设备RTO 进行废气处理。设备运行二年后拆机检修发现蓄热体存在堵塞现象。经检测分析,该堵塞物主要成分为氯化铵(NH4Cl)。

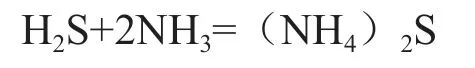

为分析蓄热体堵塞原因,对该项目废气进行气相色谱-质谱检测,分析结果如图6和表3所示。

表3 废气组分表

图6 废气色谱图

从数据分析看,该项目有机废气中不含氯化铵。但是进气中含有一氯甲烷、二氯甲烷、二氯乙烷等卤素类有机物,通常情况下这些有机物为不可燃的低沸点溶剂,但是在高温空气中其蒸气会生成微弱燃烧的混合气体,最终生HCI、H2O、CO2[10]。

进气中含有NH3,高温条件下NH3及反应生成的HCl 均为气体状态,随氧化后气体进入蓄热体释放热量,在释放热量的过程中,气体温度降低,二者结合为NH4Cl 白色晶体。

这是由于氯化氢与氨气混合时会有氯化铵白烟生成,同时氯化铵受热容易分解生成氨气和氯化氢,一般加热至100℃时氯化铵晶体开始挥发,300℃时才分解为氨气和氯化氢,因此,在焚烧炉及蓄热体底部,容易因为温度较低而存在大量的白色NH4Cl 粉末,从而堵塞蓄热体孔道。

4.1.4 硫化铵

浙江某制药公司在药物生产过程中真空泵、储罐及浓废池会排放出大量异味气体,这些气体浓度高,成分复杂且无回收价值。2017年,该司采用了一套蓄热氧化焚烧设备RTO 进行废气处理。设备运行一年后拆机检修发现蓄热体存在堵塞现象。经检测分析,该堵塞物主要成分为硫化铵(NH4S)。

为分析蓄热体堵塞原因,对该项目废气进行气相色谱-质谱检测,分析结果如图7和表4所示。

图7 废气色谱图

表4 废气组分表

从数据分析看,该项目废气组成中不含硫化铵而含有硫化氢及氨气,同上述4.1.3所述原理,硫化氢和氨气在高温条件下为气体状态,但是进入蓄热体释放热量过程中,气体温度降低,二者结合为(NH4)2S 白色晶体,具体反应如下:

因此,在焚烧炉及蓄热体底部,容易因为温度较低而存在大量的白色(NH4)2S 粉末,从而堵塞蓄热体孔道。

4.2 处理工艺

河北某化工企业在合成、干燥等过程中产生大量有机废气,这些气体成分复杂。2018年4月,采用了一套喷淋+分子筛转轮浓缩+蓄热炉焚烧的废气处理工艺。该套系统稳定运行了2年,停机检修时发现蓄热体上部分孔道被粉末状物质堵塞。

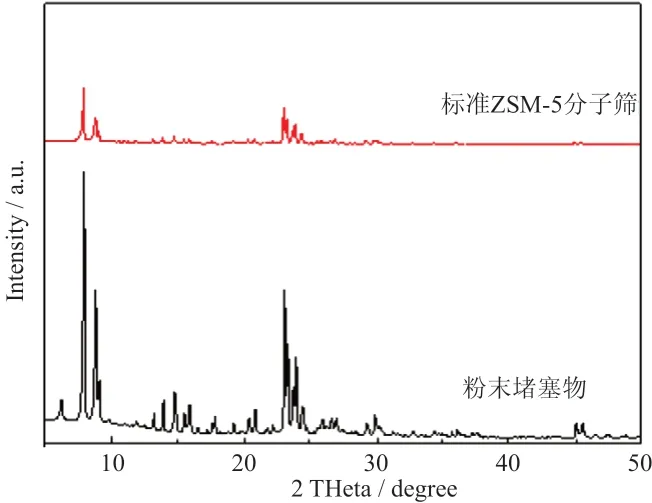

采用X 射线粉末衍射法(XRD)对该物质进行分析,分析数据如图8所示,从图谱上看,该堵塞物的主要成分是分子筛。

图8 标准分子筛与粉末堵塞物XRD的图

因为该公司废气具有大风量、低浓度的特点,因此,设计处理工艺为分子筛转轮浓缩+蓄热炉焚烧,经分子筛吸附浓缩后的高浓度废气被解析风机输送至蓄热氧化炉中进行焚烧处理。

但是,由于转轮长时间持续运行,轮芯上负载的分子筛粉末会出现部分脱落,当大风量的废气通过分子筛转轮时,会携带脱落的分子筛粉末进入后端蓄热氧化炉中,在流经蓄热体预热时,这部分分子筛粉末容易附着在蓄热体上,从而造成蓄热体堵塞的现象发生。

5 解决蓄热体堵塞的方法

5.1 严格控制废气组成

在项目设计阶段,对所处理有机废气组成进行详细取样检测和分析,对废气中存在的易导致蓄热体发生堵塞的物质本身,以及在高温环境中,通过化学反应易生成导致蓄热体发生堵塞的物质进行严格控制,有针对性地设计废气预处理措施,从而避免蓄热体堵塞现象的发生。

对于气体中存在容易发生聚合反应,或者容易形成结晶的组分进行分类收集,单独处理,以减少其对蓄热体的影响。

5.2 改进工艺设计

针对处理废气成分复杂,需要多种处理方法组合串联,如分子筛转轮浓缩+蓄热炉焚烧等工艺,要充分考虑上游串联设备本身产生的易造成蓄热体堵塞的物质,如分子筛浓缩转轮核心吸附剂分子筛,在气体进入蓄热氧化炉前要增加必须的粉尘或其他颗粒物过滤手段,进而避免蓄热体堵塞现象的发生。

5.3 优化蓄热体结构

目前市面上常用蓄热体为蜂窝状蓄热体,该类蓄热体在使用过程中要求较高的安装精度,一旦部分孔道发生堵塞,废气便无法通过,导致蓄热体堵塞。针对这些问题,可选用大孔通道类的蓄热体,这样在一定程度上降低了现场对蓄热体的安装精度要求,提高了蓄热体的孔隙率及热传递效率,避免了堵塞现象的发生[11]。

5.4 设置系统报警和连锁装置

针对蓄热体堵塞,应加强蓄热体及焚烧炉压差监测,电控系统需进行多点测定,实时监控,并设置系统报警和连锁装置。当蓄热体压差持续高于设定值时应自动停止进气,焚烧炉停止工作,从而避免因不能及时发现和处理堵塞所引起的设备故障等危险。另外,即使压差计显示无异常,也应该定期对焚烧炉进行停机检查及维护清理,从而延长蓄热体的使用寿命[12]。

6 结束语

采用压差法判断蓄热体堵塞现象的发生,当蓄热体两端压力差超过1 500Pa 时,可判断蓄热体存在明显的堵塞现象,需及时停机和更换。另外,以实际工程项目为例,从废气组成及处理工艺两方面分析了容易造成蓄热体堵塞的原因,通过多种检测设备分析确认了RTO 底部堵塞物的成分组成,表明含铁化合物、二氧化硅、氯化铵、硫化铵、分子筛等都会造成蓄热体发生明显的堵塞现象。针对这些原因,有针对性地提出了合理、有效的解决方案。

严格控制废气组成,对废气中存在的易导致蓄热体发生堵塞的物质本身以及在高温环境中,通过化学反应易生成导致蓄热体发生堵塞的物质进行严格控制。

改进工艺设计,充分考虑上游串联设备本身产生的易造成蓄热体堵塞的物质,并在气体进入蓄热氧化炉前要增加必须的粉尘或其他颗粒物过滤手段。优化蓄热体结构,选用大孔道蓄热体,降低蓄热体的安装精度要求。设置系统报警和连锁装置,加强蓄热体及焚烧炉压差监测,多点测定,实时监控。