航空发动机低压涡轮转子叶片动应力测量方案设计

赵江伟,陈 博,吴正洪,马 波,苏曦之

(中国航发四川燃气涡轮研究院,成都 610500;2.空军装备部 项目中心,北京 100843)

1 引言

强度验证与使用寿命评定一直是航空发动机设计验证与改进改型的关键环节。根据国外权威机构统计,航空发动机故障中60%~70%是结构强度故障,其中又以叶片故障比例最高、危害最大[1]。因此,需要对发动机叶片开展动应力测量,以获得叶片动频-转速图,确定叶片在工作转速范围内的应力-转速特性、叶片工作时的振动应力等[2]。

低压涡轮转子叶片结构复杂,承受着高温度、高转速、复杂气动力和较大离心力的复合作用[1-3],其恶劣的工作环境和细长型的结构特性,导致随机工作时的振动问题尤其突出,由高周问题导致的裂纹、断裂故障时有发生。因此要解决叶片高周问题必须获得相对准确的振动应力。由于动力学特性和激振因素的差异,试验件测量不能得到准确的结果,仿真技术需要试验数据支承,因此开展整机环境下低压涡轮转子叶片动应力测量势在必行。

在发动机转子叶片动应力测量方面,国外早已积累了丰富的经验,其设计能力和试验技术都比较成熟,在不同型号航空发动机上开展过涡轮叶片、压气机叶片、风扇叶片的动应力测量[4-5]。国内相关单位也开展了涡轮叶片、压气机叶片的动应力测量[6-9],但对于大型涡扇发动机在整机环境下开展低压涡轮转子叶片动应力测量的研究较少,也未能在整机试车时对涡轮转子叶片开展动应力测量,主要原因是涡轮转子叶片转速高、所处环境温度高、整机环境下动应力测量改装难度大、测试系统设计要求高等。

为确定某型发动机低压涡轮转子叶片工作转速范围内的振动特性,及其与发动机工作状态之间的特性关系,本文提出一种基于应变片和遥测技术的低压涡轮转子叶片动应力测量方案,并在该型发动机上成功完成低压涡轮转子叶片动应力测量试验,为该型发动机研制提供了数据支撑,可为其他发动机低涡转子叶片动应力测量和温度场测量提供借鉴。

2 低压涡轮转子叶片动应力测量总体方案

2.1 方案设计要求

受制于发动机涡轮端温度高、载荷复杂、转子变形大、结构空间有限等问题,发动机改装风险高、难度大。改装过程中,需要解决的问题有:整机结构改装问题,转子上测试系统布置、安装和冷却问题,滑油腔密封、冷却问题,以及改装方案的设计评估问题等。为确保低压涡轮转子叶片动应力测量方案满足设计要求,且测量结果有效,在进行测量方案设计时,需要考虑如下要求:

(1) 为准确模拟发动机工作状态,在整机环境下开展测量方案设计时,应尽可能减小对转子叶片振动特性的影响,且不能改变转子叶片的激振因素,如发动机流道结构不允许改装等;

(2) 为获取真实的测量数据,应考虑采用应变片测量叶片动应力,其测量结果准确、可靠,受干扰较少;

(3) 测量方案应考虑在发动机低压设计转速及超转范围内,测量低压涡轮转子叶片的振动频率和振动应力水平;

(4) 测量方案应简单、安全、经济、可靠,尽量减少对发动机结构的专用改装等。

2.2 测量方案选择

获取发动机转子叶片动应力的测量方式,目前主要有接触式测量和非接触式测量两种。接触式测量获取叶片动应力一般采用应变片方式,非接触式测量一般采用光纤方式。由于应变片接触式测量是直接获取叶片的动应变信号,相比于非接触式测量的间接获取动应力(测量叶尖振幅),其测量更加高效、准确、可靠,受干扰较小,是目前旋转部件动应力测量的主要方案。根据该型发动机低压转子叶片动应力测量要求,本方案采用应变片接触式测量方式。

目前的动应力接触式测量,通常采用“应变+引电器”和“应变片+遥测系统”两种测量技术方案(以下分别简称引电器方案和遥测方案)。从表1中两种测量方案系统对比看,引电器方案在发动机低压涡轮转子上使用存在以下缺陷:①引电器耐温能力低(使用温度≯45 ℃),一般布置在发动机冷端部件位置(如风扇、压气机端等),需采用氟利昂进行冷却,且冷却改装结构复杂,在涡轮端的高温环境下使用风险大;②引电器结构尺寸大,受发动机结构空间限制,整机改装难度大;③安装引电器一般需要对流道件(支板、叶片等)进行调整,改变了转子叶片的激振因素,对转子叶片动应力特性存在影响,测量结果存在误差。而遥测方案结构尺寸小、耐温能力高,在发动机整机上改装应用冷却方案容易,结构改装较小,成本低,安全可靠。因此,针对发动机低压涡轮转子叶片动应力测量要求和发动机结构限制,采用遥测方案进行测量。

表1 遥测方案与引电器方案测量系统对比Table 1 Comparison of telemetry scheme and inductor scheme measurement system

2.3 遥测系统设计

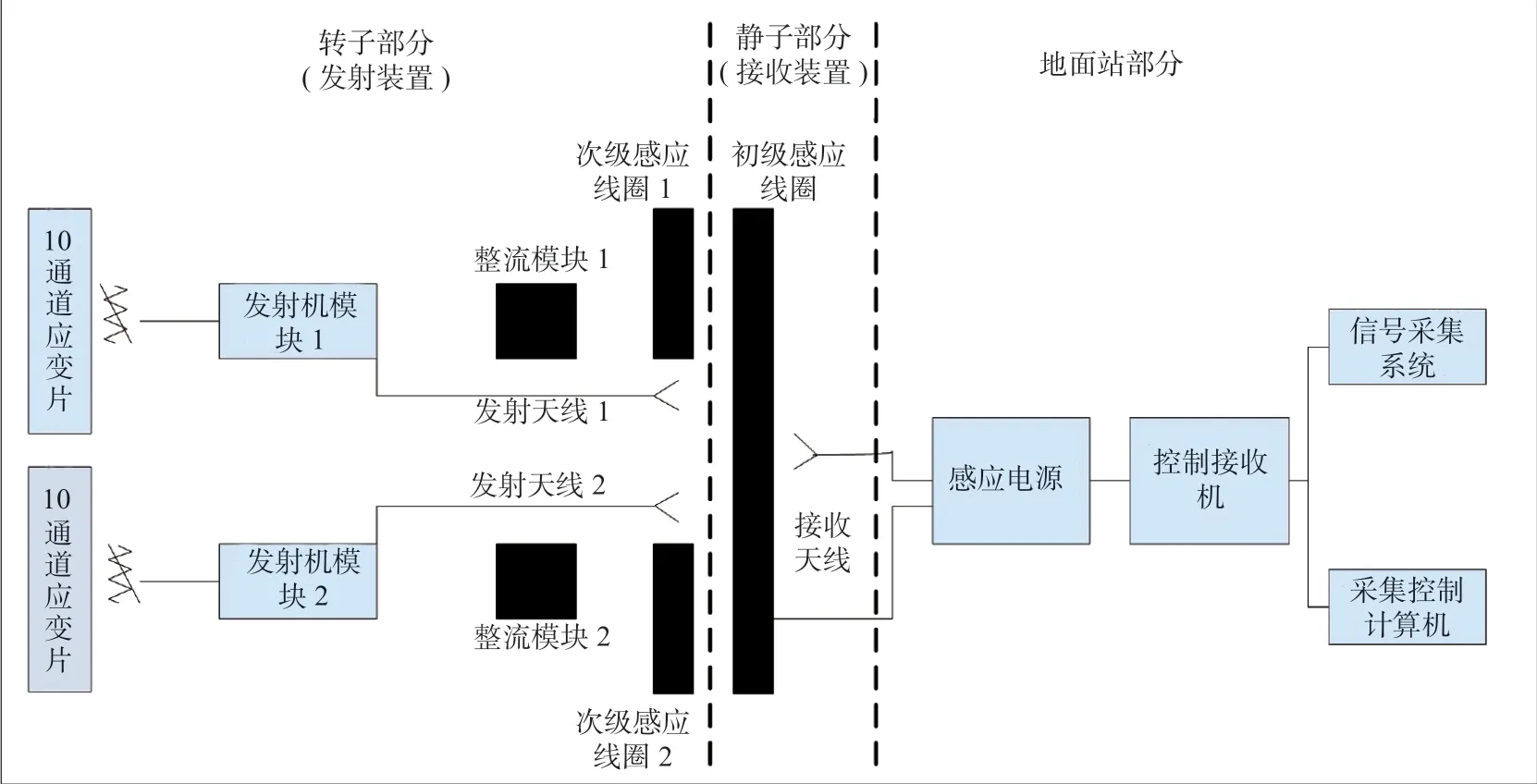

遥测系统是一种非接触式的信号采集传输设备,专用于旋转件上参数信号测量,其工作原理如图1 所示。

图1 遥测系统工作原理简图Fig.1 The composition of telemetry system

遥测系统由发射装置、接收装置和地面站三部分组成。发射装置即是安装在低压轴上的部分,包含发射机、发射天线、次级感应线圈等;接收装置安装在静子改装件上,包含接收天线、初级感应线圈;地面站包含感应电源、信号采集系统、采集控制计算机等。

遥测系统采用非接触式电磁感应方式供电,接收装置和发射装置中的感应线圈产生的电压经整流后对发射机进行供电,其中初级感应线圈通过并联的方式与感应电源相连。

发射机模块将测得的动态应变模拟信号转换成数字信号后,通过发射天线发射出去;接收装置通过接收天线接收数字射频信号并解调,然后将数字信号进行数模转换,最后由数据采集系统进行采集、分析和处理。

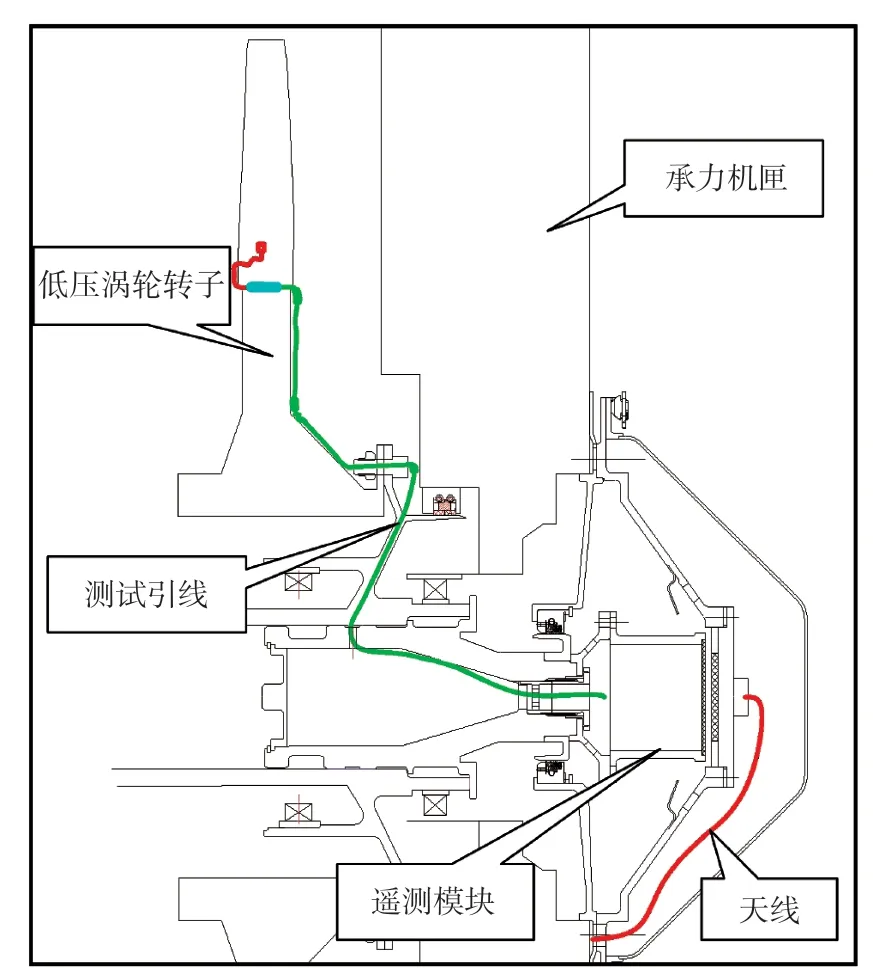

2.4 总体设计方案

低压涡轮转子叶片动应力测量总体方案如图2所示。在低压涡轮转子叶片表面安装应变片测量叶片动应力,在不改变发动机流道等激振因素的情况下,将遥测系统布置在低压涡轮端。试验过程中,通过应变片获取低压涡轮转子叶片的振动信号,振动信号经穿过涡轮后挡板、低压轴等的测试引线传送至遥测系统后,再通过天线传出(遥测系统通过轴向传输形式传送信号)。

图2 低压涡轮转子叶片动应力测量方案总体布局Fig.2 Overall layout of dynamic stress measurement scheme for low pressure turbine rotor blades

发动机整机环境下,低压涡轮转子叶片动应力测量改装困难很大,主要技术难点有:

(1) 发动机涡轮端结构空间有限,测试改装困难。

发动机的流道、支板叶型等结构对转子叶片的振动特性存在影响,动应力测量方案不允许改变发动机流道结构,导致发动机改装结构空间非常有限,而要在有限的结构空间解决涡轮端测试系统的布置、支撑、冷却和密封等,测试改装非常困难。为此,国内目前的测试改装设计方案往往做出了妥协,允许通过改变机匣流道或导叶、支板叶型等实现动应力测量方案设计,但这样会导致测量结果存在较大误差。

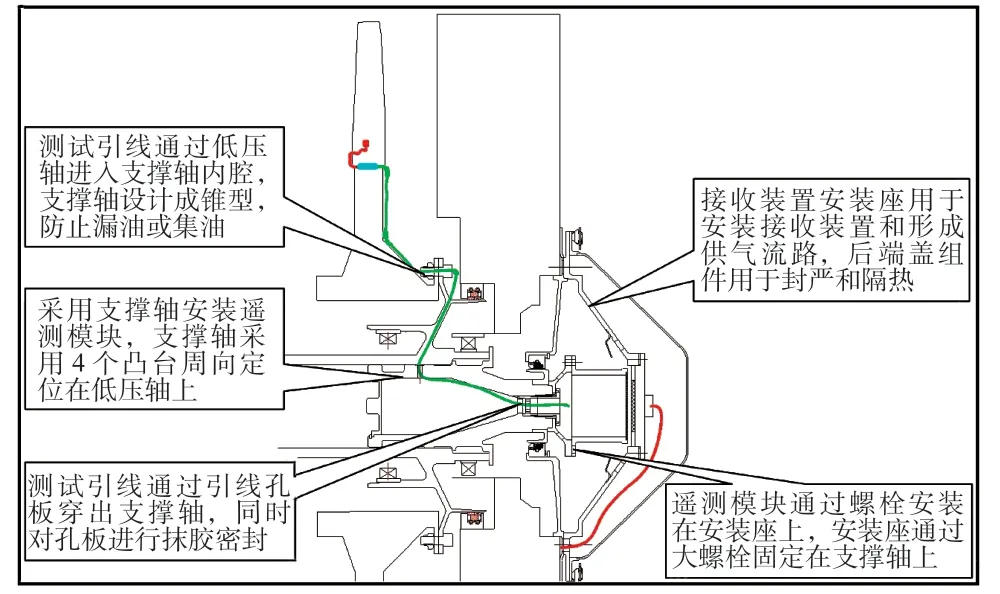

低压涡轮转子叶片动应力测量遥测方案改装结构设计如图3 所示。在低压涡轮转子上设置支撑轴,支撑轴安装在低压涡轮转子内腔靠近后支点位置,以减少对整机转子动力学的影响。支撑轴采用挡圈固定在低压涡轮轴上,遥测模块安装在支撑轴上,同时对后承力机匣进行改装,以满足接收模块安装、测试引线布置、遥测模块冷却等要求。

图3 低压涡轮转子叶片动应力测量遥测方案改装结构设计Fig.3 Design of modif ied structure for low pressure turbine rotor blades telemetry scheme

(2) 发动机涡轮端工作环境温度高、载荷复杂、转子变形大,测量改装及遥测系统设计困难。

在发动机中间状态,低压涡轮端内锥腔内温度一般达到400 ℃,而遥测系统长期工作温度≯90 ℃,因此需对遥测系统进行冷却。由于动应力测量方案不允许对涡轮后承力机匣支板、后锥等流道结构进行调整,所以冷却方案及结构改装非常困难。

综合考虑叶片动应力激振因素和结构限制,本测试方案采用空气冷却+滑油冷却的方式冷却遥测系统,冷却方案如图4 所示。在后承力机匣设置1处引气支板,通过台架供气冷却遥测系统,并通过另1 处排气支板排出。同时,考虑到后腔滑油与遥测模块之间有热传导效应,在发动机上增设滑油冷却装置,通过冷却后轴承腔滑油,降低后轴承腔滑油供油温度,从而进一步降低遥测模块温度。

图4 低压涡轮转子叶片动应力测量遥测模块冷却方案Fig.4 Cooling scheme of telemetry module for low pressure turbine rotor blades dynamic measurement

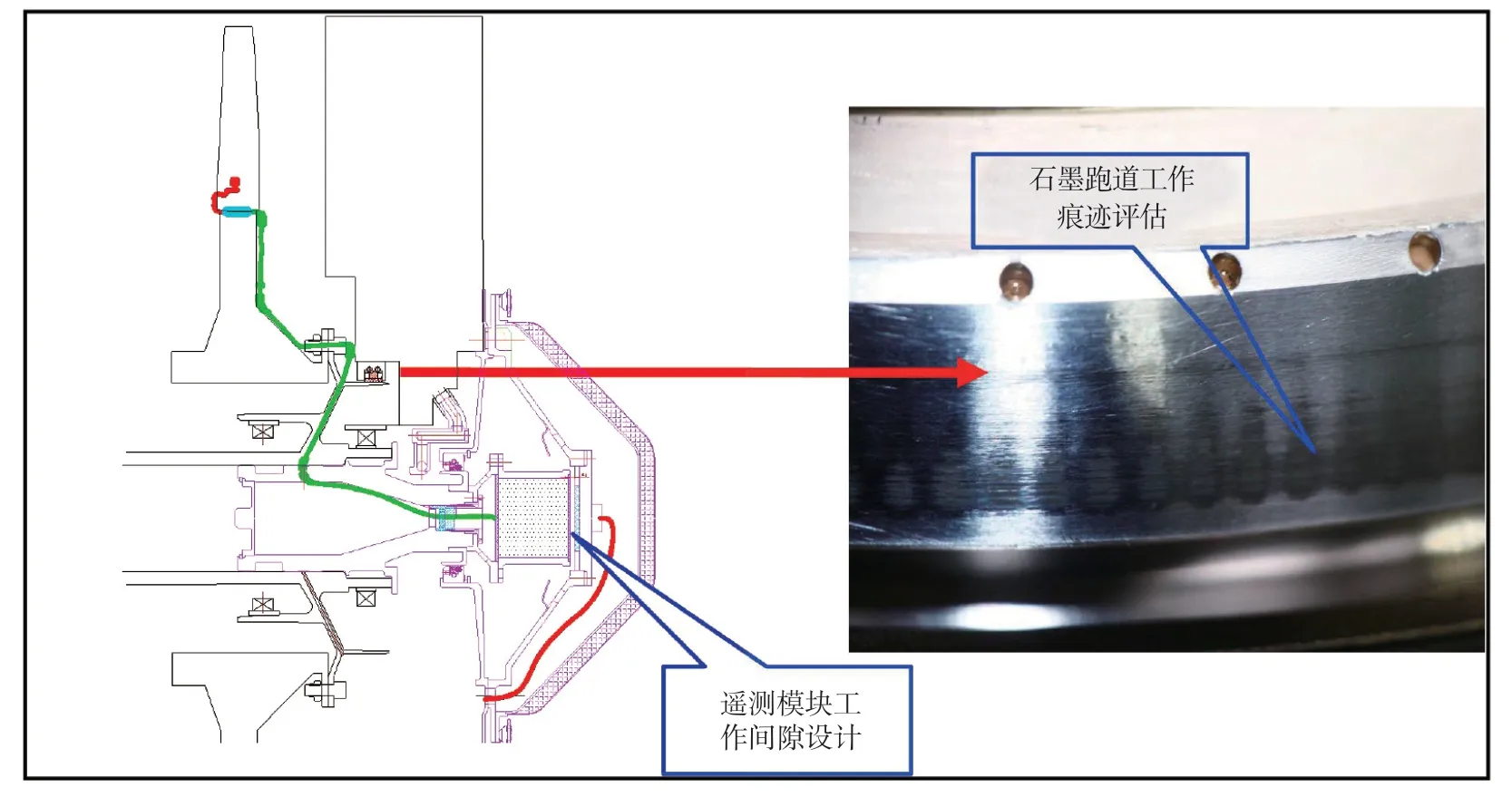

航空发动机低压涡轮设计点工作转速高、离心负荷大,在这样的工作环境下遥测系统只能采用轴向感应供电和轴向传输信号的形式。另外,发动机复杂的载荷环境和过渡态工况,使涡轮端转静子相对变形复杂、变形评估困难,导致遥测系统远距离感应供电设计困难。为此,在该发动机低压涡轮转子叶片动应力测量方案设计中,综合遥测系统信号传输距离和发动机工作状态转子轴向移动情况,来确定遥测系统装配间隙范围。

首先,开展遥测系统试验,确定遥测系统转静子的工作间隙范围。若工作间隙过小,发动机工作过程中容易导致遥测系统转静子接触碰磨,影响试验安全;若工作间隙过大,测量信号存在丢失数据等失效风险,导致试验失败。

然后,对试验工况下转静子轴向间隙进行估算,特别是过渡态变形的估算,确定了遥测系统转静子工作间隙。

最后,通过对改装发动机轴向间隙、叶片轴向窜动、石墨跑道工作痕迹(图5)等情况进行分析,设置了合理的遥测系统装配间隙范围。

图5 低压涡轮转子叶片动应力测量方案遥测模块工作间隙设计Fig.5 The telemetry module working gap evaluation of low pressure turbine rotor blades dynamic stress measurement

3 贴片及走线方案

低压涡轮转子叶片动应力测量方案中,应变片采用火焰喷涂工艺固定在转子叶片上,高温测试引线采用全程点焊固定在转子上。应变片贴片和测试引线走线方案设计时,需要综合考虑动应力测量要求和测试引线及应变片易损坏等潜在风险。根据目前贴片工艺及试验验证情况,应变片贴片及测试引线走线方案设计需注意如下要求:

(1) 应变片布置位置应便于贴片及走线,如叶片中部平滑位置;

(2) 考虑叶片自身工作载荷分布,优先选择温度相对较低、温度梯度相对较小的位置,并根据应变片可能的工作温度选取合适的应变片;

(3) 贴片位置和贴片方向对振动应力敏感,贴片位置应选择振动应力值相对较大、应力梯度较平缓处;

(4) 贴片过程中应注意保护涡轮叶片气膜孔,不得堵塞气膜孔;

(5) 测试引线走线应避开无法点焊悬空位置,如果确实难以避开,应采用结构改进或走线路径优化等方式尽量减小悬空段长度;

(6) 应变片贴片及测试引线走线应尽量均匀布置;

(7) 应变片和测试引线的粘贴必须牢靠并被有效保护,以防止被高速气流冲刷导致剥离失效[10]。

4 设计评估

由于发动机整机改装方案风险较大,为确保低压涡轮转子叶片动应力测量方案有效实施,在方案设计过程时,需对改装方案进行详细评估。评估内容考虑如下:

(1) 对测试方案改装件和新增测试件的强度、转子动力学等进行评估,确保测试方案满足强度要求;

(2) 对改装方案的空气系统、低压涡轮动应力测量转子及遥测系统温度场进行评估,确定空气系统冷却引气量,确保动测转子及遥测系统温度满足试验要求;

(3) 对转子轴向力、遥测系统工作间隙等进行评估,确保发动机改装满足试验安全要求;

(4) 对贴片工艺进行评估,确保高温喷涂对叶片性能无影响且不会堵塞气膜孔;

(5) 对测试方案的装配性等进行评估,确保测试改装方案的装配空间、装配精度及装配性满足装配要求;

(6) 对监控测点、试验条件、遥测系统使用条件等进行评估,确保满足试验要求。

5 试验验证

在试车台架上对按上述方案改装后的发动机开展了全转速范围内的低压涡轮转子叶片动应力测量在设计转速范围内进行了多次扫频,并在共振转速范围内进行了停留。试验过程中,发动机运行正常,遥测系统工作正常,应变片存活率较好。试验数据分析表明,动应力测量结果满足测试要求。图6 为某发动机低压涡轮叶片动应变全程瀑布图。目前,该型发动机已完成了多轮低压涡轮动应力专项测量试验,获取了低压涡轮转子叶片的振动特性,为该型发动机低压涡轮转子叶片动应力和阻尼效果评估提供了数据支撑。

图6 发动机低压涡轮叶片动应变全程瀑布图Fig.6 Waterfall diagram of vibration strain of low pressure turbine rotor blades

6 结论

(1) 采用基于应变片和遥测技术的动应力测量方案,对某型发动机低压涡轮转子叶片开展动应力测量,从遥测系统布置、支撑、冷却、走线等方面完成了总体方案设计,并对改装的发动机开展了整机试车,验证了动应力测量方案的正确性。相对于应变片+引电器测量方案,本文测量方案结构改装小,冷却方案简单,验证成本低,应变片存活率高,安全可靠。

(2) 该型发动机已完成多轮低压涡轮动应力专项测量试验,为低压涡轮转子叶片动应力和阻尼评估提供了数据支撑。

(3) 该总体设计方案还可应用于发动机低压涡轮转子温度场测量等试验,其验证过程也可为开展整机环境下高压转子的动应力、温度场测量提供重要参考。