钢支撑轴力伺服系统对地铁深基坑变形的影响研究

王 瑜(上海市交通建设工程安全质量监督站, 上海 200030)

上海地区地表下 30 m 范围内分布着大量的软土,其具有含水量高、压缩性大、强度低及流变特性强等特点。在这种地质条件下实施轨道交通车站深基坑的开挖施工需要有效控制支护体系变形及受力状态,从而确保周边地表、建构筑物及市政管线的变形稳定。控制环境变形的根本是减小支护体系的变形。近年来部分轨道交通车站建设项目采用了钢支撑轴力伺服系统,在控制环境变形方面取得了良好的效果,特别是周边 1 倍挖深范围内存在既有轨道交通、共同沟、大直径燃气管道、输油管线、大型压力总水管、高压铁塔、历史文物、近代优秀建筑物、城市重要道路的基坑等,采用钢支撑轴力伺服系统可大大减小围护结构的侧向变形,进而减小环境变形达到基坑安全稳定的目的。本文以上海某轨道交通车站深基坑实测变形成果为例,对比分析了采用伺服系统的端头井与未采用伺服系统的标准段变形特征,为软土地基深基坑施工过程中的环境保护措施提供参考依据。

1 伺服系统工作原理

钢支撑轴力伺服系统由硬件设备和软件程序共同组成,主要适用于基坑施工过程中对周边环境保护要求较高的项目,可实现 24 h 实时监控,并对应力变化实行低压自动伺服、高压自动报警,对基坑本体及周边环境提供全方位自动安全保护。

钢支撑头内置压力传感器及超声波位移传感器,用以控制并实时监测支撑轴力及位移。系统根据设置的轴力值及动态范围进行动态调整。当监测到钢支撑实际承担的轴力低于设计值时,系统立即启动进行轴力自动补偿;当系统监测到钢支撑的轴力值大于设计值时,系统会自动降低轴力,使之保持在设计值范围内,确保基坑本体及周边环境变形在安全区间。系统还可在监控端手动调整轴力值,以适应不同工况下的轴力值大小。当监测数据超过预警范围,系统自动报警,可设置基坑具体情况轴力或支撑位移预警值。

2 工程概况

2.1 基坑概况

某轨道交通车站采用明挖顺作法施工;车站主体围护结构设置 2 堵封堵墙,将基坑分为左(1~13 轴)、中(13~30 轴)、右(31~43 轴)3 段,长度依次为左 92.1 m、中 144.9 m、右 100.2 m,分两期施工。其中左、右两段为一期基坑,中间段为二期基坑。一期基坑南端头井基坑开挖深度为 16.815 m,平面外包尺寸 26.84 m×15.70 m,沿基坑深度方向设置 5 道支撑,第 1 道为 800 mm×900 mm 钢筋混凝土支撑,其余 4 道均为Φ609 (t=16 mm)钢管支撑。一期基坑标准段开挖深度 15.084 m,平面外包宽度 22.04~23.04 m,沿基坑深度方向设置 4 道支撑,其中第一道为 800 mm×900 mm 钢筋混凝土支撑,其余均为Φ609(t=16 mm)钢管支撑。

南端头井南侧为市政道路,道路下方为既有运营轨道交通线区间,轨面标高为 -17.366 m,与车站基坑平面距离最近约 27 m;道路下方同时分布有上水、燃气、污水等重要的硬性管线。为确保既有轨道交通线路区间及重要市政管线的运营安全,在南端头井基坑第 2、3、4 道支撑采用了钢支撑轴力伺服系统对围护结构及周边环境的变形进行控制。

2.2 地质条件

(1)场地地层分布。本项目场地地层分布见表 1。

表 1 地层特性表

(2)承压水。承压水对基坑的影响主要表现为基坑开挖过程中是否会产生承压水突涌问题。本拟建场地存在赋存于 ⑤1j层中的微承压水、⑦1-1层和 ⑧2-2层(与 ⑧2-3层连通)中的承压水。基坑开挖后,抗承压水头的稳定性应满足式(1)要求。

式中:Pcz—坑底开挖面以下至承压含水层顶板间覆盖土的自重压力,地下水位以下按饱和重度计算,kPa;

Pwy—承压水压力,kPa。

经计算,一期基坑标准段、南端头井Pcz/Pwy均为0.39,因此土方开挖过程中均应按需降压,防止突涌。

3 监测项目监测点布置

基坑监测项目及监测点布设应根据基坑监测等级进行选择与设置。基坑监测等级由基坑安全等级及周边环境保护等级综合判别。一期基坑安全等级为二级,环境保护为二级,因此监测等级为二级,基坑本体设置了围护顶部沉降及水平位移、围护结构深层水平位移、支撑轴力、立柱隆沉监测点、坑外地下水位等监测项目,周边环境设置了坑外地表剖面沉降、市政管线变形、周边建筑物沉降等监测项目。

围护顶部沉降及水平位移监测点布设间距一般为10~12 m;地下连续墙深层水平位移按每 4 幅墙布设 1 孔,布设间距为 20~24 m,南端头井每侧边布设 1 孔;坑外地下水位按 40~48 m 布设 1 孔,南端头井每侧边布设 1 孔;支撑轴力监测点按 40~48 m 布设 1 个监测剖面,南端头井在西侧斜撑设置 1 个轴力监测剖面,混凝土支撑在上、下、左、右各安装1支钢筋计,钢管撑在左、右侧各安装 1 支钢板应变计;因基坑开挖过程中存在承压水突涌风险,每个钢格构柱顶部均布设了立柱隆沉监测点;坑外地表沉降监测剖面布设间距一般为 40~48 m,南端头井每侧边布设 1 条监测剖面,受施工场地条件限制,坑外地表沉降剖面监测点仅可布设至坑外 1 倍挖深范围,每条地表竖向位移监测剖面上布设 5 个监测点,由密至疏布置,至基坑边线的距离分别为2 m、4 m、7 m、11 m、15 m;南端头井南侧轨道交通 7号线盾构区间变形监测由专业监护单位实施,基坑监测单位不另布点监测;市政管线变形监测点布设间距为 20 m。

4 主要施工工况

一期基坑主要施工工况见表 2。

表 2 一期基坑主要施工工况

5 监测成果分析

5.1 标准段深层水平位移监测

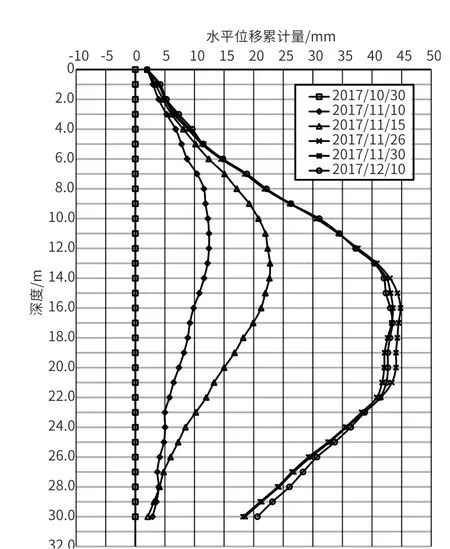

(1)车站一期基坑标准段未安装钢支撑轴力伺服系统,钢支撑预应力采用传统油泵+液压千斤顶施加,预应力施加值为设计轴力值的 70%。图 1、图 2 为与端头井相邻标准段 CX2、CX34 两个测孔在不同工况的深层水平位移曲线,其中 CX2 位于标准段西侧,CX34 位于标准段东侧。第1 道混凝土支撑达到强度后进行了第 2 层土方的开挖,围护结构内外侧形成压力差后开始向坑内位移,深层水平位移位移曲线表现出典型支撑约束后的形态,即开挖面附近位移最大,向顶部和底部逐渐递减,由于混凝土支撑具有较大的刚度,第 2 层土方开挖过程中地下连续墙位移总体不大。

图 1 标准段 CX2 孔各工况深层水平位移曲线

图 2 标准段 CX34 孔各工况深层水平位移曲线

(2)第 2、3、4 道支撑为Φ609 钢管撑,其安装时间短,基坑暴露时间短,时间效应小,但支撑刚度小,控制地下连续墙位移效果较混凝土支撑要弱,第 3、4、5 层土方开挖过程中地下连续墙深层水平位移增长速率明显大于第 2 层土方时的速率。第 2 层土方开挖高度为 4.2 m,产生的最大深层水平位移为 13.55 mm,每米厚度土方开挖产生的平均位移量为 3.2 mm;钢支撑架设后的土方开挖总高度为 9.7 m,围护结构产生的最大深层水平位移为 32.59 mm,每米厚度土方开挖产生的平均位移量为 3.4 mm,可见钢管支撑开挖过程中对围护结构侧向位移的控制效果弱于混凝土支撑。

(3)监测末期标准段西侧 CX2 测孔最大位移发生在坑底上方约 0.5 m 处,累计量为 44.22 mm,约占基坑挖深的0.29%;西侧 CX34 测孔最大位移发生在坑底下方约 2.0 m处,累计量为 43.46 mm,约占基坑挖深的 0.29%。测孔最大位移统计见表 2。

表 2 监测末期标准段最大深层水平位移统计

5.2 端头井深层水平位移监测

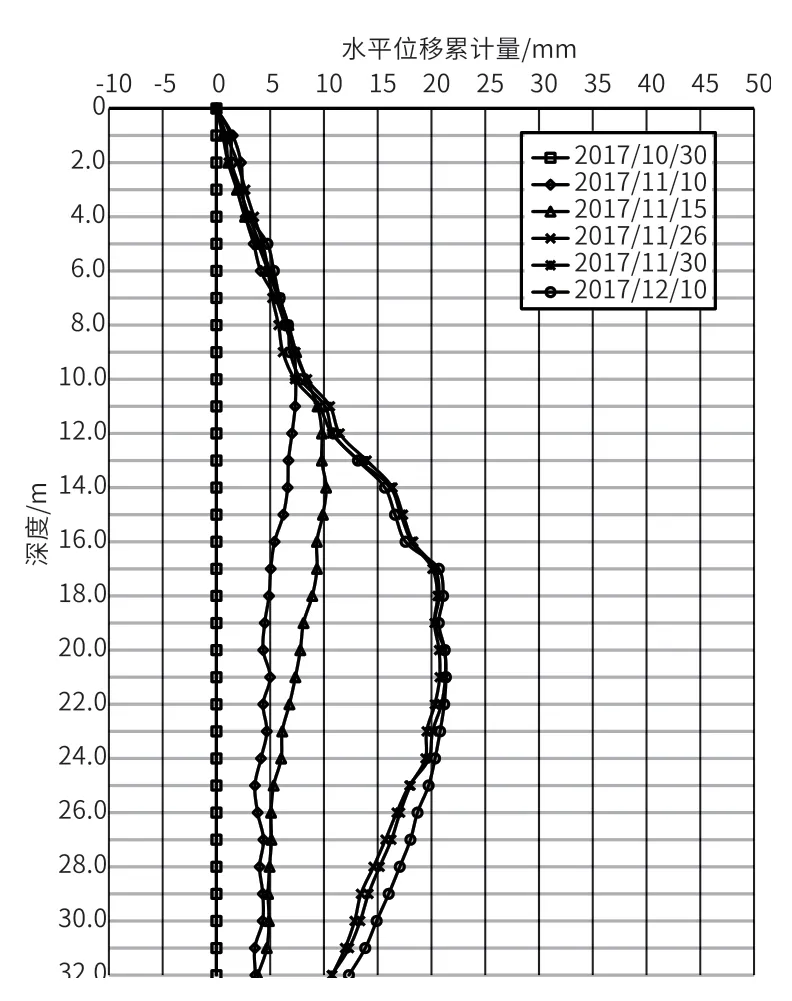

(1)端头井基坑第 2、3、4 道钢管撑安装钢支撑轴力伺服系统,采用数控泵站+液压千斤顶施加轴力,轴力施加值为设计轴力值,监控主机实时监测支撑实际轴力值及位移量。图 3~5 为与端头井 CX1、CX35、CX36 3 个测孔在不同工况的深层水平位移曲线,其中CX1 位于端头井西侧中部区域,CX35 位于端头井东侧中部区域,CX36 位于端头井南侧中部区域。第 1 道混凝土支撑达到强度后进行了第 2 层土方的开挖,从 3 个测孔的深层水平位移曲线可以看出,钢支撑未架设前端头井围护变形曲线与标准段变形曲线形态相似,由于端头井基坑开挖先于标准段,对标准段地下连续墙内土体形成了扰动,标准段土方未开挖时已经产生少量位移,因此在第 2 层土方开挖过程中标准段总体位移量大于端头井6~7 mm。端头井基坑平面尺寸呈南宽东西窄分布,第 2 层土方开挖过程中南侧围护表现处明显大于东西侧围护的变形量,6~7 mm。

图 3 端头井 CX1 孔各工况深层水平位移曲线

图 4 端头井 CX35 孔各工况深层水平位移曲线

图 5 端头井 CX36 孔各工况深层水平位移曲线

(2)第 3 层土方开挖前完成了第 2 道钢管支撑伺服系统安装,实时对钢支撑的轴力进行了补偿,可以看出端头井三侧围护在支撑底部以上的侧向位移得到了明显控制:南侧及西侧围护在该层土方开挖过程中位移增量仅 2 mm,东侧围护基本未变形,支撑底部以下围护位移有少量增加。第 4层土方开挖后坑外水土围压进一步增大,采用伺服系统增加了轴力值,东侧围护在支撑底部以上仍未变形,但南侧、西侧围护出现了向坑外方向的位移,尤以南侧宽边最为明显,累计位移量为负值,即支撑上部墙体在空间上向坑外压缩土体;受坑外水土围压及承压水降压施工共同影响,该层土方开挖过程中支撑底部墙体表现出向坑内的明显位移。第 5 层土方开挖后坑外水土围压持续增大,第 4 道钢支撑亦增加了轴力值,基坑三侧围护在支撑底部上方及下方均未产生明显位移。

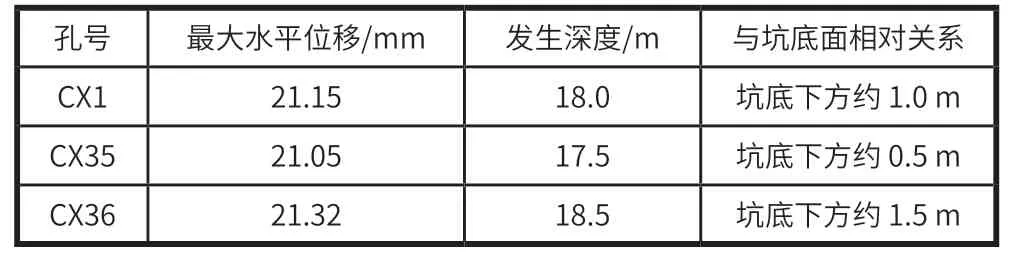

(3)从图 3~5 可以看出,端头井三侧围护深层水平位移拐点均出现在 10~11 m 深度,该深度对应于第 4 道钢支撑的安装标高,说明钢支撑轴力伺服系统对上部围护体的侧向位移有较强的约束作用,对下部围护体亦有明显的变形约束作用。伺服系统的应用改变了传统钢支撑支护引起的围护墙变形特性及变形量,将围护墙的最大位移量大大减小,同时将最大变形位移量下移。端头井的深度较标准段深1.73 m,但监测末期的最大累计位移量要小得多,三侧围护墙深层水平位移最大量均在 21 mm左右,约占基坑挖深的0.12%。测孔最大位移统计见表 3。

表 3 监测末期端头井最大深层水平位移统计

5.3 坑外地表剖面沉降监测

(1)围护结构深层水平位移量是决定坑外剖面地表沉降量的主要影响因素,围护渗漏引起的坑外土体固结后亦会增加地表剖面沉降量,坑外车辆、挖机、施工材料等超载同时是地表沉降不可忽视的因素。杨敏等[1]对上海软土地基共32 个深基坑变形数据的关联分析统计,认为坑外地表剖面最大沉降与最大深层水平位移接近;刘涛[2]对上海轨道交通一般深基坑的变形数据进行了关联统计,认为坑外地表剖面最大沉降与最大深层水平位移比值大部分落在 0.9~1.0 区间。

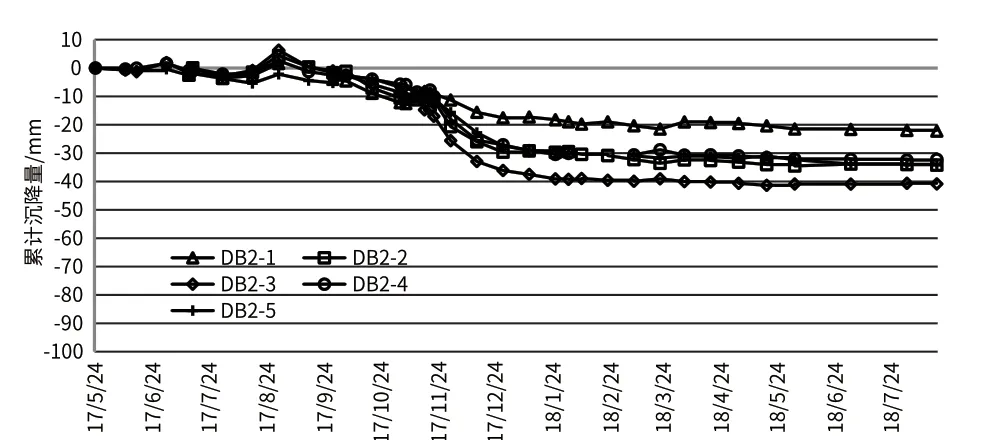

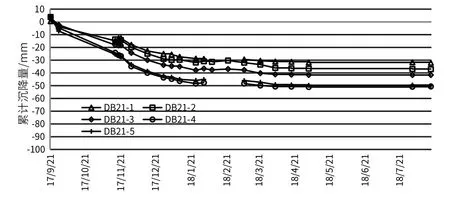

(2)本项目在端头井及标准段坑外各选择 1 个地表沉降剖面的实测数据绘制其历时过程曲线,见图 6、图 7。其中:DB21 为端头井坑外地表沉降剖面,DB2 为标准段坑外地表沉降剖面。

朇 6 DB21 妵面帟测点沉降崁雝过程线

朇 7 DB2 妵面帟测点沉降崁雝过程线

(3)DB21 断面位于基坑最南侧,紧邻工地大门,土方运输车辆往来频繁,且混凝土支撑施工用钢筋及钢管撑堆放于地表,形成了较大的坑外超载,导致基坑开挖前地表已有明显沉降,至第 3 层土方开挖完成后最大地表沉降已达25.41 mm,较对应围护最大深层水平位移大约 10 mm;后续土方开挖过程中,坑周材料超载移除,地表沉降速率得到了有效控制,至土方开挖完成阶段最大沉降量增加仅 12 mm,对应围护最大深层水平位移增加 13 mm,可见控制围护深层水平位移对控制地表沉降的重要性。

(4)DB2 断面位于标准段西侧,地表仅有少量钢筋及钢管撑等施工材料超载,土方运输车辆少,地表剖面沉降主要由围护深层变形引起,基坑开挖前最大沉降仅 10 mm 左右,地表沉降主要发生基坑土方开挖阶段,且在深部土方开挖过程中的地表沉降速率要大于浅部土方开挖速率,与围护深层水平位移变形速率关联性较强。基坑底板浇筑完成后,围护结构深层水平位移逐渐收敛,坑外土体进入次固结阶段,地表剖面沉降逐渐收敛。至监测末期,剖面最大沉降量为 40.87 mm,对应围护最大深层水平位移为 44.22 mm,前者与后者比值为 0.92,与杨敏、刘涛的统计基本一致。

6 结 语

(1)支撑体系作为控制围护结构变形的重要杆件,其轴力值决定了围护变形值的大小。轴力值过大支撑存在失稳风险,轴力值过小将引起围护变形过大。传统支撑预应力施加后损失明显,复加效果一般难以达到设计要求,采用钢支撑轴力伺服系统自动控制支撑轴力值可较好地解决这一问题,轴力衰减后可实时补偿,有效控制围护结构的侧向位移。建筑物密布的中心城区实施轨道交通车站建设时应采用该系统控制周边环境的安全。

(2)钢支撑轴力伺服系统轴力值控制应以围护变形值为依据,同时兼顾支撑自身抗弯能力。基坑土方开挖过程中应结合工况及时关注围护结构深层水平位移及周边地表、建构筑物及市政管线的变形,验证实时轴力值的准确性与可靠性,有效控制基坑本体与环境变形。