附着式升降作业安全防护平台高空整体平移技术的研究与应用

张志峰(上海建工四建集团有限公司, 上海 201103)

根据调查研究,一般针对建筑物结构外轮廓变化的问题,目前常用的方法是设置斜向导轨,甚至斜向架体,随建筑物逐层斜爬,但是也有其局限性和安全性等问题。这种方法只适用于外立面变化规则,且一般逐层内收的建筑物,每层内收的尺寸一致。从安全性考虑,倾斜度一般控制在 3°以内。对于变斜率的建筑,或者既有内收又有外凸的外立面形式并不适用,这时很多项目不得不采用传统的悬挑脚手架形式,而这种形式应用在高层建筑上非常不经济,加上重复搭拆给安全带来了极大的考验,也与当今社会提倡的绿色、环保理念相违背。

因此,我们大胆地设想,如果防护平台能在高空整体平移,且熟练掌握该平移技术,就能使得防护平台满足不同外立面的变化,彻底解决在此类建筑物上的适用性。对于整个行业的发展具有推广意义,为项目绿色施工保驾护航。

1 工程概况

上海前滩信德文化中心 1 号楼位于上海市前滩区域开发项目的地块之一(31-01 地块),工程南至高青西路、北至海阳西路、东至济阳路、西至东育路海阳西路。建筑物总高度为 149.2 m,总层数为 31 层,4 层以上为标准层,标准层层高为 4.5 m。其建筑结构类型为钢结构框架-钢筋混凝土核心筒形式。核心筒结构施工外墙防护采用附着式升降作业安全防护平台。

本工程核心筒四周外墙面均有不同程度的内收,南北立面最大内收距离为 0.45 m,东立面最大内收距离为 0.30 m,西立面最大内收距离为 0.25 m。本文以南立面为例,介绍防护平台如何在高空实现整体平移。

2 结构特点与风险分析

由于外立面内收导致了离墙距离的增加,防护平台到结构边距离从上到下相差 450 mm,再加上原本架体到结构就有 450 mm 的作业空间,因此不采取措施的话,离墙距离将达到 900 mm。这就带来很多问题:

(1)安全隐患,离墙过大会增加高坠风险。

(2)操作不便,工人在防护平台上绑扎钢筋、施工侧模板时够不到。

(3)底部翻板结构不安全,且很难设置。为了底部全封闭,使得底部翻板的跨度变大,从受力角度来看,底部翻板的承载力减小;从施工角度来说,二次内收,需要二次施工,在高空临边重复搭拆,使得安全性降低。

(4)为了满足施工作业距离,往往采用补缺隔离的措施,使得离墙距离控制在 300 mm 左右,但二次内收也带来了二次施工的问题,而且补缺的工作量巨大。

(5)荷载增加,据计算统计,用传统的补缺隔离措施会让架体自重和施工荷载各增加 50%,原来的构件受力无法承受增加的荷载,需要加强。

由此可见,外立面结构的变化给防护平台的施工在安全性、操作性、经济性等方面都带来了很多麻烦,限制了防护平台的适用范围。因此,想到了高空整体平移来解决这个问题。

3 节点设置

3.1 平移节点设置

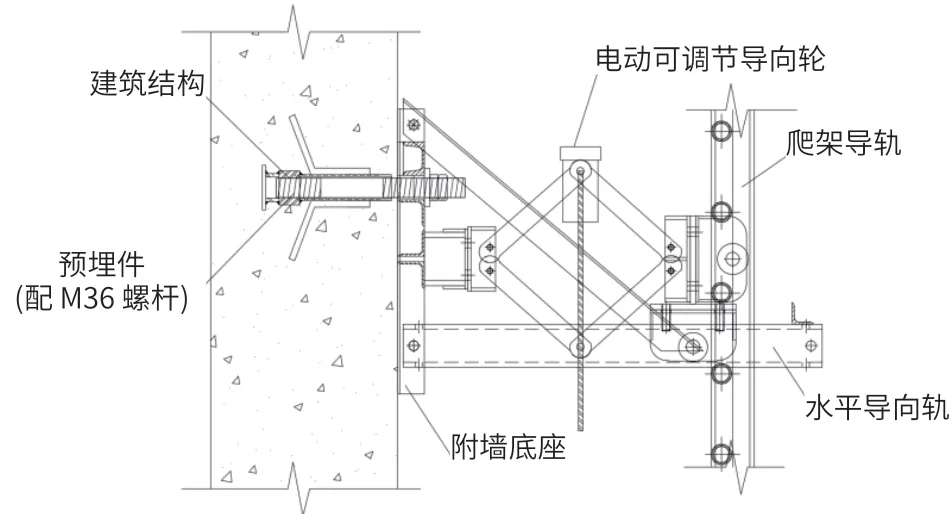

为了实现平移功能,设计了一种电动平移装置—由斜拉杆、附墙底座、水平导向轨、电动可调节导向轮组成,如图 1 所示。

图 1 电动平移装置

斜拉杆本身就是防护平台卸荷装置,一端与架体铰接,另一端与建筑结构铰接,既能承受架体竖向荷载,又能释放因平移产生的附加弯矩。附墙底座通过螺杆固定在结构上,用于安装水平导向轨,电动可调节导向轮固定在附墙底座上,竖向导向轮设置在防护平台竖向导轨内可自由竖向滑动。水平导向轮设置在水平导向轨道内,且导向轮和导轨之间设置 10 mm 间隙,用于平移过程中包容架体向下沉降的距离,在平移过程中形成较为固定的水平向移动轨迹。当启动电动可调节导向轮时,防护平台沿水平导向轨向内或向外平移。

3.2 保护措施节点设置

考虑到施工和安装时的误差,可能会导致平移过程中出现某个附着节点暂时性失效,因此必须采取保护措施,确保平移过程的安全可控。主要采取了 2 个措施。

(1)荷载监控系统。该系统能够监控斜拉杆的受力情况,使得所有平移节点均匀受力,既能防止受力过小导致节点失效,又能防止受力过大导致电动可调节导向轮无法带动。在斜拉杆上安装一个拉力传感器,然后接入防护平台自身的荷载同步控制系统分控制柜,将电源输出至电动可调节导向装置,最后将所有分控制柜串联至总控制柜,启动总控制柜电源开关进行同步整体平移,能够按照荷载设定值的15% 进行报警,按照荷载设定值的 30% 进行自动断电停机控制,保障平移过程荷载均匀稳定。

(2)防坠落保险钢丝绳。为保证平移过程中因意外产生架体坠落风险,在每个机位靠近顶部位置设置一道 3 t 钢丝绳锁紧器作为防坠落保险钢丝绳,一端与建筑结构固定,另一端与架体固定。随着平移过程进行,人工对每根钢丝绳进行收紧,既能在平移过程中起到抗倾覆作用,又能防止坠落。由于采用机械方式,所以在安装后进行检查验收,不会产生失效状态,所以安全可靠。

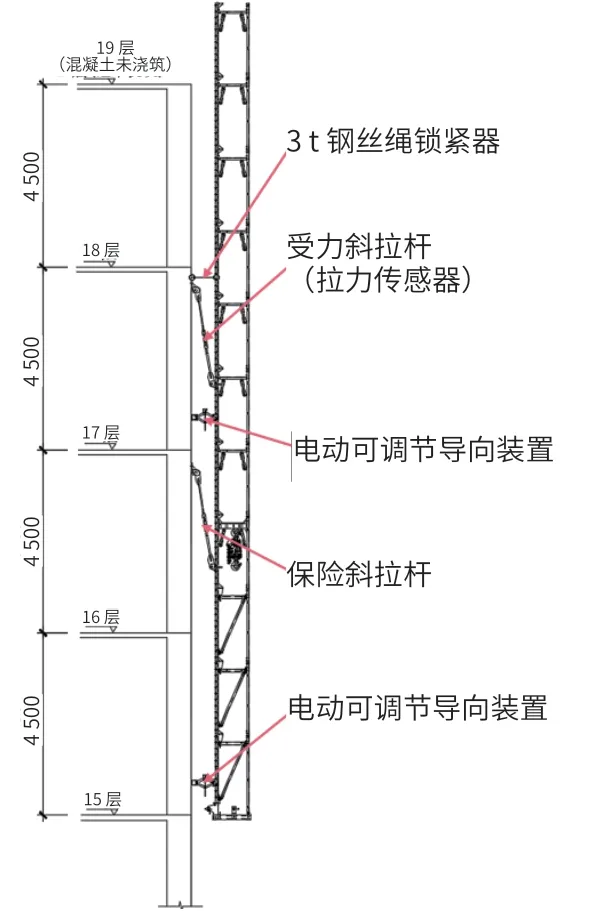

3.3 节点整体分布

为了实现整体平移,在每个机位上下设置 2 组电动平移装置,上部尽可能设置在高位,最基本的也应该设置在架体重心以上,下部尽可能设置在低位,且应将上部斜拉杆收紧作为主要受力部件,且通过荷载监控进行调匀,下部斜拉杆以将紧未紧状态作为保险斜拉杆的状态。顶部按照上述防坠落措施,设置 3 t 钢丝绳锁紧器,如图 2 所示。

图 2 机位节点整体分布示意图

4 安全性研究与分析

对于防护平台高空整体平移施工必须确保各个环节安全可靠,否则会出现严重的后果。因此,一定要从理论计算和试验两个方面来进行安全性研究分析。

计算方面,架体的整体受力计算可以不用重复验证。因为,其一,未改变架体结构;其二,平移装置代替原有的附墙装置,工况没有改变;其三,施工荷载也没有改变。本高空整体平移技术仅改变了原有的附墙装置,所以针对平移装置要进行安全性研究。由于平移装置选用电动千斤顶,电动千斤顶是成熟产品,这里只存在选型问题,所以要通过计算得出到底选用多大顶升力的电动千斤顶。

试验方面,应要搭设一个试验架,模拟施工荷载和自重进行平移试验,以认证平移装置的可靠性和动作的可行性。并且应对不利工况进行试验,才能确保平移施工的安全可靠。

4.1 电动千斤顶的计算选型

平移装置的受力体系为三角受力体系,内力计算并不复杂。由于未改变防护平台原体系受力特性,因此查询了原防护平台的设计计算书,得出最大水平力为 26.4 kN。电动千斤顶与导向轮之间连接采用 M24 螺栓,因此要复核该螺栓的剪力。实际剪应力按式(1)计算。

式中:τ—实际剪应力,N/mm2;

F—最大水平力,N;

A—受剪面积,mm。

[τ]—允许剪应力,N/mm2。

考虑到平移有启动力影响,因此选用 5 t 的电动千斤顶较为合理,且螺栓剪切力也满足要求,整个平移装置受力上安全可靠。

4.2 试验与研究分析

为了实践平移功能的安全可靠及可行性,搭设了一个试验架,在架体上堆载至设计荷载。试验架共布置 3 个机位,共搭设 4 步 5 排,机位间跨度为 4.50 m,机位悬挑跨度为1.50 m,试验架搭设总高度为 7.20 m,总长度为 12.00 m。内侧立杆中心离 10 号工字钢面的距离为 0.65 m。试验架每一个机位安装 1 根受力斜拉杆,带拉力传感器,安装 2 道电动可调节导向装置。

通过 6 种工况的试验,对架体的斜拉杆受力情况及架体垂直偏差率与垂直位移情况进行分析:①整体向内平移工况;②整体向外平移工况;③单组未平移,其余整体向内平移工况;④单组未平移,其余整体向外平移工况;⑤单组向内平移,其余未平移工况(向内平移超载试验);⑥单组向外平移,其余未平移工况(向外平移超载试验)。试验结果均与设计要求复核,列举工况 1 的试验汇总如表 1 所示。

表 1 整体向内平移工况试验数据表

(1)工况 1 和工况 2 结论分析。当所有电动可调节导向装置处于工作状态时,架体能够在 0~200 mm 内实现整体向内或向外平移(电动可调节导向装置向内或向外最大平移距离为 300 mm),且斜拉杆受力状况及架体的垂直度与水平度均符合设计规定。整体向内平移平均速度为100 mm/min,整体向外平移平均速度为 80 mm/min。

(2)工况 3 和工况 4 结论分析。当单组电动可调节导向装置未工作,架体在整体向内或向外达到一定的平移距离后,斜拉杆会出现不均匀受力。当达到了斜拉杆初始值的±30% 时,所有的电动可调节导向装置可实现自动停机,且架体完好无明显变形。

(3)工况 5 和工况 6 结论分析。当单组电动可调节导向装置在向内或向外达到一定的平移距离后,电动可调节导向装置电机输出停止即超过了额定荷载 30 kN,此时斜拉杆受力未超过初始值的 ±30%,且架体完好无明显变形。

通过多种工况的检测试验,证明附着式升降作业安全防护平台高空平移可行。最后我们还通过第三方检测机构对该平移动作进行了功能性检测,结果表名平移动作均在设计范围之内。

5 施工流程

高空整体平移施工流程:平移附着节点位置预埋埋件→正常提升至平移层→安装平移装置和防坠落保险钢丝绳→安装调试监控系统→断开防护平台四个角的架体→拆除防倾附墙支座→启动总控箱电源进行整体平移→平移到位后安装防倾覆附墙支座→拆除平移装置和防坠落保险钢丝绳→恢复防护平台四个角的架体→恢复使用工况。

6 应用效果

上海前滩信德文化中心项目 1 号楼中应用了高空整体平移技术,缩小附着式升降作业安全防护平台和结构之间的距离,相比补缺的方式,大大降低了其施工成本,提高了安全性能,应用效果非常好。

在施工工期方面,所有准备工作,包括预埋、材料等准备充分,未影响结构施工,在提升到位后安装平移装置及拆除防倾覆附墙支座共用时 90 min,调试和平移用时10 min,平移就位后安装防倾覆支座恢复使用工况共用时 30 min,拆除平移装置未影响工期。因此,总计比正常提升多用时 130 min。完成了防护平台在高空进行整体平移的工作,对比采用传统的补缺架体措施来说,能节约约 1 d 的工期。

在安全性能方面,通过荷载监控系统,在平移过程中的荷载基本符合之前的理论计算和检测试验的数据结论,每个平移点的斜拉杆荷载较为均匀,约为 4.2 t,未出现意外情况,平移连续完成,安全可靠。

7 结 语

通过观察研究对现场附着式安全作业防护平台平移实际应用情况,本文详细介绍了防护平台平移的过程及步骤,针对平移装置的节点、保险措施节点和安全控制措施节点做了细致的设计,通过这一方式缩小防护平台与结构的距离,得到了来自各方的一致好评。这样不仅提升了项目的安全文明施工形象,更加体现了企业的实力与风采,而且对此类有内收或是外扩的结构工程,缩小或扩大附着式安全作业防护平台与结构的距离有了借鉴及经验,为后续类似工程提供了理论和实际的支撑。