大载荷滑柱合装工装的结构设计与优化

王欣扬 高志勇 袁博 李阳 周宇博 董恩惠

(中国第一汽车股份有限公司研发总院,长春 130013)

1 前言

滑柱总成是连接乘用车悬架和车身的重要弹性部件。为了有效改善汽车行驶平顺性,悬架系统设计有由螺旋弹簧、减振器等部件组成的滑柱总成,其可以有效过滤由地面传来的部分冲击和振动,同时为汽车簧上结构提供支撑力[1]。乘用车悬架系统减振器大多采用液压阻尼减振器结构,工作原理是当车身和悬架间出现相对运动时,减振器内的活塞上下移动,减振器腔内的液压油反复地穿过活塞阻尼阀板,将汽车的振动能量转为热能,从而达到衰减振动的目的。

D 级乘用车螺旋弹簧的设计载荷往往可达到近20000 N,是A 级、B 级普通家用轿车弹簧设计载荷的3 倍以上,为了保证滑柱安全、顺畅的完成装配,需要为螺旋弹簧提供更大、更稳定的压缩动力源,同时也对工装的结构设计提出了更严格的强度要求。本文将针对大载荷滑柱减振器的实际装配工艺特点和要求,设计开发1 套滑柱合装工装,以满足装配要求,保证操作者使用安全,同时将结合有限元分析软件对工装的重要组件进行结构优化设计。

2 工装结构设计

2.1 设计方案

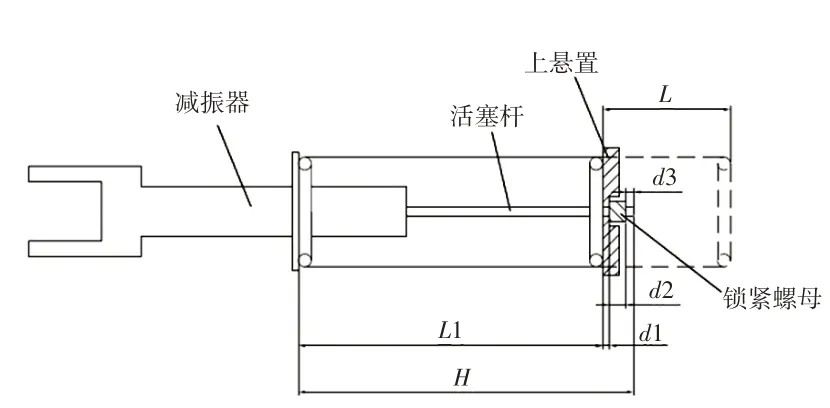

滑柱总成结构如图1 所示,由于减振器活塞杆自由状态长度短,与螺旋弹簧装配时无法伸出至上悬置螺栓安装孔外,所以需要先将各组件按照图1 示意图的位置关系进行预装配,待螺旋弹簧压缩至一定长度后,保证活塞杆端头处螺纹漏出至上悬置安装孔外,最终拧紧螺母,装配完毕。

图1 滑柱总成组成

本文设计了1 套大载荷滑柱合装工装,如图2所示,整套工装由推车、伺服电缸、电缸支座、电缸推杆连接支座、减振器装夹工作台、上悬置调整工作台、弹簧装夹工作台7 部分组成。

图2 滑柱总成装配工装

工装动力装置为伺服电缸,减振器装夹工作台、上悬置调整工作台、弹簧装夹工作台是工装主要工作执行部件,其中,减振器装夹工作台为减振器提供定位、限位和支撑,弹簧装夹工作台为螺旋弹簧提供限位和支撑,上悬置调整工作台主要功能是保证上悬置的装配角度。工装操作方法总共分3 个阶段:预安装、弹簧压缩、螺栓校紧。详细步骤如图3 所示。

图3 滑柱总成装配方法

2.2 弹簧装夹工作台

如图4 所示,弹簧装夹工作台主要由夹片安装座、滑杆、安装挡板、三连杆压块、手柄、滑杆安装座、垫块、底板、夹片调整丝杆、夹片等零件组成。

图4 弹簧装夹工作台

滑杆安装座通过螺栓与弹簧装夹工作台底板连接,并与安装挡板通过螺栓连接。滑杆穿过滑杆安装座,两者之间由滑动轴承分隔,滑杆可以在滑杆安装座中自由滑动。夹片置于夹片安装座的滑槽内,并通过夹片调整丝杆装配。压缩螺旋弹簧时,先拉动手柄,带动夹片安装座,放入螺旋弹簧,并由夹片提供螺旋弹簧一端的限位,由垫块支撑螺旋弹簧本体,最后将两侧夹片安装座合拢。三连杆压块装配在安装挡板上,螺旋弹簧压缩时,需要将三连杆压块锁紧,防止螺旋弹簧弹出。

3 主要部件强度校核

本文介绍工装的工作原理是通过压缩螺旋弹簧长度至安装长度,以保证滑柱总成的装配要求。在弹簧压缩过程中,其一端作用于减振器托盘,另一端作用于弹簧夹片,弹簧压缩产生的压缩力直接作用于弹簧夹片和减振器托盘支架。其中,因空间布置影响,弹簧夹片尺寸无法设计过大,下文将重点对弹簧夹片的强度进行校核和优化。

3.1 弹簧夹片建模

弹簧夹片立方块一端嵌入夹片安装座中,与夹片安装座滑道间隙配合,螺纹孔与夹片调整丝杆配合;夹片的另一端需要与弹簧接触为了使螺旋弹簧整个形变过程中保持充分接触,减少非压缩方向的应力,这部分形状设计成中间宽两边小的形状,夹片厚度为D,夹片倾角为B,如图5 所示。为适应大部分乘用车用螺旋弹簧尺寸,同时保证压装完成后方便滑柱总成取出,夹片长度C范围最好在30~38 mm,曲面半径A≥8 mm。弹簧夹片尺寸选取:A=10 mm,B=8°,C=35 mm,D=14.1 mm,弹簧夹片模型见图5。

图5 弹簧夹片模型

3.2 材料属性

弹簧夹片材料选取45 号钢,调质处理,杨氏模量为200 GPa,泊松比为0.3,密度为7850 kg/m3。材料屈服极限强度为450 MPa。

在整个弹簧压缩过程中,其动力载荷由电动推缸提供,过程均匀缓慢,弹簧夹片受弹簧反作用力作用,方向与电缸运动方向相同。为保证整个工装机械系统的稳定性,在设计弹簧夹片结构时,应保证其最大应力不超过许用应力。根据本文中零件的受力情况,安全系数选取2.5,由此得到许用应力为180 MPa。

3.3 弹簧夹片有限元模型的建立

本文应用ANSYS Workbench 有限元软件为弹簧夹片进行静力学分析。对弹簧夹片采用六面体单元进行网格划分,共划分28914 个网格单元,42154 个节点,见图6。

图6 网格划分

3.4 弹簧夹片使用工况下的静力学分析

弹簧压缩过程中,弹簧压缩量均匀变大,当其长度满足上悬置安装要求后,电缸即可停止运动。

3.4.1 弹簧压缩量分析

图7 所示为减振器与螺旋弹簧装配时的位置关系图,文中减振器活塞杆末端至托盘长度H为308 mm,上悬置厚度d1 为12 mm,M14 锁紧螺母厚度d2 为18.2 mm,因工程需要,螺母拧紧后还需保留3~5 扣螺纹,文中该处尺寸d3 取8 mm。

图7 减振器与螺旋弹簧装配关系

因此,弹簧压缩后长度L1 计算见公式(1)。

经计算,L1 为269.8 mm。

弹簧自由长度L0 为408.9mm,经计算,弹簧压缩长度L=139.1 mm。

3.4.2 弹簧夹片受力分析

受装配顺序影响,在弹簧压缩后,上悬置才能进行安装,因此,为了保证滑柱总成完成安装后,能够顺利取出,弹簧夹片不能安装至弹簧末圈。受此影响,弹簧夹片需要安装至次末圈,如图8 所示,少一圈状态的弹簧刚度需要重新计算。

图8 弹簧夹片夹持位置

弹簧刚度P计算公式见公式(2)。

式中,G为材料剪切模量;d为材料直径;D为弹簧中径;n为弹簧有效圈数。

文中弹簧设计刚度P0为125 N/mm,总圈数为8.14;压缩次末圈的弹簧刚度为P1,总圈数为7.14,由刚度计算公式可知P0∶P1=7.14∶8.14,经计算,P1=142.51 N/mm。

故弹簧压缩压力F计算公式见公式(3)。

经计算,弹簧压缩压力F为19823.14 N。

如图9 所示,弹簧夹片对称分布于2 个夹片安装座两侧。弹簧在自由状态下,螺距最大,同时螺旋升角也最大,随着弹簧压缩,升角逐渐减小,在压缩时,由于弹簧升角是由大到小变化,而弹簧夹片位置固定,所以弹簧夹片仅在压缩初始阶段有可能是4 个夹片同时受力,后期随着螺距减小、螺旋升角减小,逐渐变为3 个、2 个夹片同时承受弹簧压缩压力。在压缩初始时4 夹片同时作用螺旋弹簧,可以使弹簧受力均匀,压缩方向更贴合减振器活塞杆轴线。随着弹簧压缩量逐渐增大,直到满足安装位置时停止,此时弹簧夹片所受载荷达到峰值,每个弹簧夹片的所受最大载荷为9911.57 N。弹簧夹片立方块一端与夹片调整丝杆通过螺纹配合,压缩过程中受摩擦力作用,弹簧夹片与夹片调整丝杆不发生相对作用,因此本文将约束简化为固定约束,作用位置为夹片调整丝杠螺纹安装孔。弹簧夹片因尺寸较小,质量忽略。弹簧夹片载荷与约束情况见图10。

图9 弹簧夹片位置分布

图10 弹簧夹片载荷与约束

求解后,弹簧夹片的总变形云图和应力云图见图11 和图12。

图11 总变形云图

图12 应力云图

由图12 可知,弹簧夹片的最大应力为206.06 MPa,超出了许用应力180 MPa,最大位移为6.64×10-5m,变形量较小。从分析结果可以看出,弹簧夹片在当前尺寸下,其立方块结构与扁夹片结构结合处应力较高,为此,需要合理优化弹簧夹片尺寸,以满足使用要求。

4 弹簧夹片尺寸优化

正交试验设计是研究多因素、多水平的一种设计方法。它根据正交性从全面试验中挑选出有代表性的点,通过均衡搭配组合,以此来进行符合数学统计学原理的试验。这些有代表性的点具备了“均匀分散,齐整可比”的特点,正交试验设计是分式析因设计的主要方法[2]。

4.1 因素和水平的选取

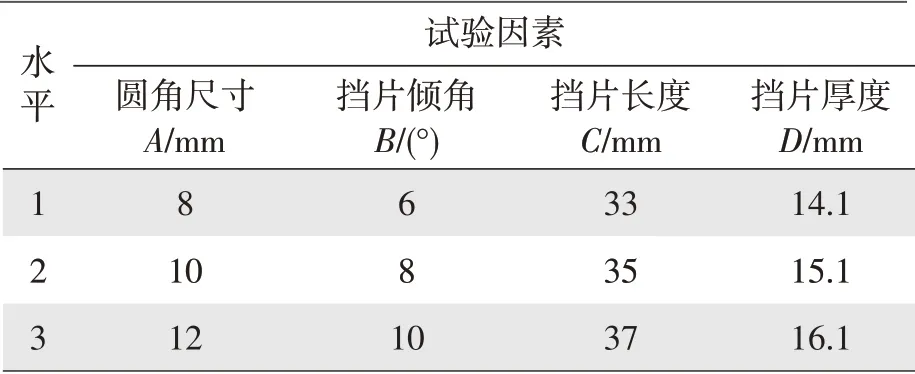

本文所设计的弹簧夹片结构如图5 所示,主要参数有:圆角尺寸A、夹片倾角B、夹片长度C、夹片厚度D,以上4 个参数的变化直接影响弹簧夹片的受力情况,因此将以上4 个参数作为试验因素。因受工装和螺旋弹簧装配时位置关系影响,文中设计的弹簧夹片尺寸不宜过大,所以需要尽可能的提高夹片材料利用率。为此本文将引入一个指标γ来评价试验结果,见公式(1),因素水平表见表1。

表1 试验因素水平表

式中,σS弹簧夹片承受最大应力,基于不同试验因素下的弹簧夹片模型,通过ANSYS Workbench静力学分析得出;m为弹簧夹片质量。

4.2 试验结果分析

依据正交表L9(3)4提供的数据组合,通过γ对试验结果进行评价,结果如表2 所示。

表2 正交试验结果

利用极差分析的方法计算相同因素不同水平的均值以及均值的平方,得到的极差分析结果如表3 所示。

表3 正交试验极差分析结果

Ki为i水平的水平均值。极差值R为同列中最大值与最小值差值,越大说明该因素的水平变化对试验影响越大,由表3 中得到的极差数据R可知因素影响的主次关系:挡片厚度D(66.56)>圆角尺寸A(53.71)>挡片长度C(16.93)>挡片倾角B(16.06)。本试验中的评价指标γ可理解为单位质量的承受的最大应力,该指标越小,表示在相同材料下,该尺寸的弹簧夹片的受力分布最好。由表3可以得出,同一试验因素下,水平均值越小则该水平下试验效果最好,即圆角越大,结构越好;挡片倾角为6°时,效果最好;挡片长度越短,效果越好;挡片厚度越厚,受力情况越好。

综上可以得出,本试验的最优解为A3B1C1D3,所以选取优化后的参数为圆角尺寸A为12 mm,挡片倾角B为6°,挡片长度C为33 mm,挡片厚度D为16.1 mm。

5 弹簧夹片优化后的仿真校核分析

根据以上试验结果,对优化尺寸后的弹簧夹片进行强度分析,得到应力如图13 所示,从应力云图可以看出,其最大应力减小至145.57 MPa,小于许用应力180 MPa,相较于优化前的最大应力206.06 MPa,减小29.36%,弹簧夹片的受力情况得到了较大提升。

图13 优化后弹簧夹片应力仿真云图

根据优化结果,按试验最优解尺寸制作弹簧夹片以及工装所有组件,最终装配完成滑柱合装实物,如图14 所示。实物在原设计方案的基础上,增设外围防护围栏,防止工装组件失效时,弹簧蹦出,有效的保证了工人操作的安全性。

图14 滑柱合装工装实物

经过实物操作试验,螺旋弹簧压缩平稳;电缸启动平顺,无卡滞现象,起动力矩满足使用要求;工装在使用一段时间后,弹簧夹片未发生明显形变。经验证,本工装可以满足滑柱总成装配需求。

6 结论

本文设计了一套滑柱合装工装,用于乘用车用大载荷螺旋弹簧和减振器的合装。因工装使用工况的特殊性,其在满足装配要求的前提下,还需要保证操作者的安全性和使用便利性。基于此,文中基于ANSYS Workbench 有限元分析软件,对工装中最为薄弱的组件弹簧夹片进行强度校核,并结合正交试验设计方法对其尺寸进行优化设计,最终尺寸优化后的弹簧夹片强度满足使用要求,并且较优化前有较大提升,能够更好的保证操作者的作业安全。