机器人在研磨抛光项目中的运用

李建刚

[摘 要]研磨抛光是制造业领域的一项重要内容,其质量水平的提升工作受到了业界的高度重视,为提高其质量水平,对机器人的运用加强了研究。基于此,结合研磨抛光机器人的基本特点,从通信设计、软件设计和质量控制三个方面入手,探讨了研磨抛光项目中运用机器人的具体流程以及质量控制措施等。

[关键词]机器人;研磨;抛光;工业生产

[中图分类号]TP242 [文献标志码]A [文章编号]2095–6487(2022)05–0–03

Application of Robots in Grinding and Polishing Projects

Li Jian-gang

[Abstract]Grinding and polishing is an important content in the field of manufacturing. The improvement of its quality level has been highly valued by the industry. In order to improve its quality level, researchers have strengthened the research on the application of robots. Based on this, combined with the basic characteristics of grinding and polishing robots, this paper starts from three aspects of communication design, software design and quality control, and discusses in detail the specific process of using robots in grinding and polishing projects, as well as quality control measures.

[Keywords]robot; grinding; polishing; industrial production

随着科学技术的不断发展,制造业已经向着高精尖的趋势不断迈进,这就对研磨抛光项目的技术水平提出了更高的要求。以乐器加工制造为例,机器人研磨抛光对于替代手工抛光,具有效率高、品质稳定、安全性高等诸多优势,但由于抛光表面的形状复杂性,以及经常涉及到多种材料的应用,以及对一些复杂曲面进行加工。在这种情况下,手工研磨抛光就存在不稳定、效率低和工作环境恶劣等诸多缺点,需要机器人设备取而代之。由此可见,机器人在用研磨抛光项目中进行进一步的深入研究与应用已是大势所趋,应当对此做进一步的深入探究。

1 用于研磨抛光的机器人系统概述

用于研磨抛光的机器人系统是一个整体性较强的系统,其涵盖了机器人、控制器、末端执行器、抛光头、力传感器、上位机和其他附属设备等[1-2]。其中,抛光头是执行研磨抛光加工的主要器件,其与机器人协同运动;力传感器则安装在机器人末端和研磨工具之间,主要用于数据的采集和输出。整个系统通过局域网进行连接,通信协议则采用TCP/UDP协议,确保各个设备之间的通信[3]。同时,传感器和上位机(三菱PLC)也通过以太网进行连接,用UDP协议进行通信,再由上位机控制机器人的运动情况。整体来看,用于研磨抛光的机器人系统的主要任务是,控制机器人按照已经预设完成的运动路径,使之执行研磨抛光的过程[4]。

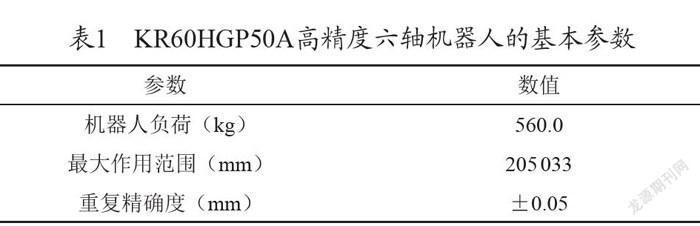

在本次设计中,针对机器人的选型,采用六轴型机器人用于抛光加工,该机器人的基本参数见表1。

除了机器人本体之外,安川KUKA也为机器人配备了软件系统,该软件系统是为操作者提供基本控制功能的关键,其中包括路径规划、I/O管理、数据和文件管理等内容,同时,该软件系统模块化程度较高,能够根据实际需要,补充安装技术包和数据包等内容。

2 研磨抛光机器人的通信方案设计

2.1 整体通信方案综述

为确保机器人能够正常执行研磨抛光等相关工作,需要对整体的通信方案进行优化设计。在实际设计工作中,通常需要考虑实时通信和非实时通信两种情况。其中实时通信的主要目的是用于机器人在RSI运行时的数据处理与发送;非实时通信的主要目的则是为機器人提供路径规划信息,再经由相应的算法进行转换,形成机器人的运动信息,以指导机器人正确执行研磨抛光操作。

2.2 上位机和力传感器的通信方案

力传感器安装在机器人末端和研磨工具之间,用以采集研磨头的受力信息并将其传输至上位机,再由上位机对控制方案进行最终决策。考虑到通信效率,应当确保各个模块中使用相同的编程语言进行通信的代码,因此在实际设计中,需要本着一致性原则,优先使用C#程序来实现传感器和上位机之间的通信。

考虑到机器人系统整体的通信方式是基于以太网进行的,因此,基于简化的原则,可采用UDP协议进行通信,这种通信方式对于研磨机器人系统距离短和干扰因素少的情况下,能够有效保证信息的可靠有效性,且传输速率较高(通常可达到7 000 Hz左右)。在确定整体通信方案后,还需要对力传感器的IP地址进行设置,其IP地址通常设置为192.168.01.1,通信端口号则采用默认值为49 152[5]。

2.3 上位机与研磨抛光机器人的通信方案设计

在机器人通信接口部分,通常基于KRL机器人语言进行编程设计,以实现研磨抛光等各项功能,在应用这种编程语言时,主要包括定义、初始化和程序主体这几个部分,通过正确的KRL编程,即可实现点对点之间的运动。但由于研磨抛光机器人运行时涉及到的点位较多,因此在实际操作时,仅凭少量的代码还无法实现预期要求,为此,通常会在已有的基础上引入RSI及其通信方法,该方法的相关数据文件则以XML格式存储[6]。

2.4 系统软件整体架构设计

系统软件整体位于上位机中,包括非实时部分和实时部分,其中非实时部分主要用于数据文件的存储,以提供预设的路径信息和研磨抛光过程。而对于实时部分来说,考虑到上位机端程序软件应实现的功能,该部分通常细分为两个工作线程。一个线程负责机器人与上位机程序的信息交互,并包括实时计算的功能;另一个线程则用于与力传感器之间进行信息交互,二者之间的通信则通过全局的变量加以实现。力传感器数据的发送频率可达到7 000 Hz左右,同时,考虑到机器人与上位机的信息交互过程涉及到不同的传感器件,且各个传感器件之间的通信频域又存在着一定的差异,因此,为解决这种差异,在各个传感器到机器人的通信线路中间增设一个频域均衡器,利用其频率响应特性,来解决频域不同带来的同步通信问题。

3 研磨抛光机器人行进路径的生成

考虑到当前的研磨抛光加工涉及到更多的自由曲面,因此在实际工作中,传统的路径规划方式已经难以满足需要,为此,在应用研磨抛光机器人的过程中,通常需要对已有的数据进行处理,实现对需要加工的自由曲面的三维重构,并在此基础上,根据不同工件的特点,选择合适的规划方法,以确保研磨抛光机器人具有正确的行进路径。

为实现研磨抛光机器人行进路径的生成,多采用空间填充曲线法进行路径的生成,这种方法的区间分布均匀性和连续性均较高,基本上消除了整个切削过程中的空行程,并且降低了研磨抛光机器人行进轨迹的总长度,以往的路径规划方法相比,其优势更为突出,具有良好的自动适应曲面局部特征复杂区域的能力,且在研磨抛光过程中产生颤震现象的几率也相对较低。

在确定了路径生成方法后,还需要对路径规划算法方面进行研究。在路径规划算法的选择上,通常优先选择Hilbert曲线生成算法,该算法的总体设计流程如下。

①确定递归深度n和开口方向s。②计算曲线的各个生成元。③根据开口方向,确定路径曲线的具体连接方式。④确定曲线递归的起点和终点。⑤执行递归子程序,对生成的各部分按照连接方式来绘制递归曲线,即可实现Hilbert曲线生成算法。

在确定Hilbert曲线生成算法后,通过基于OpenGL的系统仿真平台,生成Hilbert三维曲面的路径,即可由此引导机器人沿此路线行进。以往的研究经验表明,基于上述的设计方案后,机器人的行进路径较为准确,证明这种方式具有较强的实用性。

4 机器人在研磨抛光项目中应用的控制方案

4.1 控制方案的主要目的和方法

对于研磨抛光机器人实际工作时所采取的“控制方案”,其主要目标是,对机器人在研磨和抛光过程中的力进行有效控制。其控制方法分为以下两类。

(1)基于“不冲突”的原则,控制力和力矩沿着被约束方向和非约束方向,对机器人的位置进行控制,这种方法依赖于专门的控制器,因此实际应用占比较低。

(2)将机器人在约束环境下所受的作用力作为位置偏差的信息源,并将其传给机器人末端执行器,当系统刚度值处于合理区间时,确定位置偏差与作用力之间的关系,即可确保机器人研磨抛光设备与工件之间的作用力也保持在合理区间之内,再通过力传感器的反馈,即可确定工件研磨抛光位置的具体精度。相对而言,这类方法更为简单,不需改变机器人的位置控制器即可实现机器人的力控制,实际效果较好,在实际工作中应用也较多。

4.2 研磨抛光机器人主被动柔顺控制

研磨抛光机器人的末端装置的刚度都较高,一旦位置控制出现失误,则很容易导致工件的研磨抛光受到不可逆的破坏。但在实际工作中,由于客观原因所限,机器人末端与工件曲面不恰当的接触难以完全避免,为避免这种情况,就需要引入柔性作用力,以形成“主被动柔顺控制”的目的。在实际工作中,为实现这一目标,通常引入柔性海绵垫材料,将其与研磨抛光机器人末端装置相连接。通过这种优化设计后,研磨抛光机器人与工件曲面的接触面积显著增加,有效避免了研磨抛光机器人可能出现的错误的进给运动而造成的工件研磨抛光失败的问题,同时这也有助于实现研磨抛光系统工作效率的提高。

在此基础上,为了进一步提高主被动柔顺控制的水平,通常需要对机器人的主被动控制结构做进一步分析,综合考虑机器人研磨抛光控制端的刚度系数、海绵的质量和弹性系数、研磨抛光头的位移情况等多方面的数据信息,分析其具体的函数关系。根据以往的研究经验可知,在研磨抛光工作系统中,整个系统的传递函数由以下两个公式组成:

式中,k为海绵材料的彈性系数,Ft(s)为研磨抛光力,τ为输入信号的延迟时间,Gt(s)为研磨系统的控制对象。根据以上两个公式,即可确定主被动柔顺控制系统,并根据跟踪反馈的结果,对机器人的位置进行微调,以实现更为有效的控制。

4.3 研磨抛光机器人的内模控制

内模控制(简称IMC)是基于数学模型的一种新型控制策略,这种控制方法的鲁棒性相对更高,具有对偶稳定性、理想控制器特性和零稳态偏差特性等多种特点,同样具有较高的实用价值。

在内模控制器中,其传递函数如下:

式中,Cimc(s)为内模控制器,实现抑制扰动和无静差跟踪的功能。M(s)为对象观测模型,其作用是让整个系统区域稳定。

为实现内模控制器的设计,在实际的研究工作中,主要通过以下几个步骤加以实现:①对预测模型进行模型分解,此环节需要综合考虑所有的时滞;②考虑到被控对象具有时滞的特点,选取滤波器对其进行滤波,同时调节滤波器参数来实现系统期望的动态性能,即可最终实现内模控制器的设计;③内模控制器设计完成后,将其在MATLAB中进行仿真,确定其最终性能。

整体来看,内模控制的效果取决于系统的跟踪特性、抗干扰特性和可调参数等多个方面,其中又以调整参数的作用更为显著。在实际工作中,该调整参数通常会综合考虑跟踪特性和抗干扰性能来折中进行选择,再通过反复试凑确定。当然,从以往的经验来看,内模控制器虽然易于实现,但很难同时满足跟踪特性和鲁棒性两方面的要求,因此其实际应用也相对较少。

4.4 研磨抛光机器人的滑模控制

针对研磨抛光机器人的滑模控制,其主要目的是弥补内模控制的不足。具体来看,滑模控制系统属于一种特殊的非线性系统,控制不连续性的特点较为突出,在该系统中,其状态轨迹沿着开关超平面运动,如图1所示。

从图1中不难看出,s=0为滑模曲面(又称为切换函数或切换面),s>0和s<0则分别对应两种不同的状态空间,但无论系统处于何种状态空间,都会受到控制量变化的影响,朝着滑动曲面s=0运动,如此循环往复,直至满足要求为止。同时也能看出,滑模运动控制对象的所有状态点均不受参数变化和扰动的影响,因此从理论上讲,滑模控制的稳定性相对更高。

为实现滑模控制,其首要工作是对滑模变结构控制器(滑动控制器)进行设计,基本步骤主要包括以下两个部分:①设计切换函数,确保其所确定的滑动模态相对更为稳定,并提升其动态品质;②设计滑动模态控制率,以实现滑模变结构控制。在实际工作中,为实现有效的滑模变结构控制,通常优先采取比例切换控制法,以综合考虑各种运行工况。

在以上环节设计完成后,即可得出研磨抛光机器人的传递函数,再将其转换为状态方程形式,在MATLAB上进行仿真,即可实现对控制器性能的确认。一般来说,滑模控制有着更小的误差和更强的抗干扰能力,具有更高的实用价值。

5 结束语

研磨抛光项目涉及到的工艺因素相对较为复杂,因此其对机器人的应用也有着相对更高的要求。从研磨抛光机器人的使用角度来考虑,其关键性的工作则是对通信方案、软硬件等方面加强优化设计,并合理选择控制方式,以实现研磨抛光质量的稳步提升。当然,在今后的工作中,仍需要对此不断进行优化创新,以切实提高研磨抛光的质量水平。

参考文献

[1] 曾学淑,刘红,崔欢欢.工业机器人在制造业中的应用研究[J].中国设备工程,2022(3):34-35.

[2] 刘速杰,李论,赵吉宾,等.整体叶轮机器人研磨柔顺控制研究[J].机械设计与制造,2021(12):253-256,261.

[3] 孟雨彤.光学镜面加工机器人轨迹误差分析及轮廓控制研究[D].徐州:中国矿业大学,2021.

[4] GB/T 39407—2020, 研磨抛光机器人系统 通用技术条件[S].

[5] 刘天祥.柔性体磨削拋光无力传感器机器人柔顺控制系统研究[D].武汉:武汉纺织大学,2020.

[6] 张旭东.研磨抛光机器人恒力打磨末端执行器的研究与设计[D].北京:中国石油大学(北京),2018.