燃气热水器热交换器自动装配设备设计研究

张尚奇

[摘 要]随着工业自动化技术的快速发展,自动装配设备已逐渐成为各企业的重要生产工具。以燃气热水器热交换器的结构特点以及装配需求作为切入点,介绍了自动化装配设计的基本设计原理与设计结构,并针对误差建模、仿真分析、静态误差优化以及定位精度调整等几个方面阐述了优化自动装配设备精度的措施,从而使热交换器自动装配设备的实用性与可行性得到进一步发展和提升。

[关键词]热交换器;自动装配;设计研究

[中图分类号]TS914.252 [文献标志码]A [文章编号]2095–6487(2022)05–0–03

Design and Research of Automatic Assembly Wquipment

for Heat Exchanger of Gas Water Heater

Zhang Shang-qi

[Abstract]With the rapid development of automatic production technology, automatic assembly technology has gradually become an important tool in industrial enterprises. Taking the structural characteristics and assembly requirements of the heat exchanger of gas water heater as the starting point, this paper introduces the basic design principle and design structure of automatic assembly design, and expounds the measures to optimize the accuracy of automatic assembly equipment in terms of error modeling, simulation analysis, static error optimization and positioning accuracy adjustment, so as to further develop and improve the practicability and feasibility of automatic assembly equipment of heat exchanger.

[Keywords]heat exchanger; automatic assembly; design research

一般来说,自动化装配指的是以自动化机械代替人工劳动的一种装配技术,具有装配精度高、装配速度快、运行稳定、成本低廉等优势和特点,能够有效缓解当前劳动力短缺的现状。应当针对自动装配设备的结构和原理进行充分研究,确保自动装配设备的安全稳定运行,提升產线装配生产效能。

1 燃气热水器热交换器的结构特点及装配需求

1.1 结构特点

热交换器是燃气热水器的“心脏”,依托热交换器能够将燃气燃烧的热量传递给水,使水温满足用户的使用要求。常见的热交换器类型通常包括间壁式、混合式、蓄热式等几种。通常,燃气热水器热交换器主要由交换器壳体、翅片、U型管、烘盘管、主体出水管、弯头、焊条等部件构成,由于燃气热水器当中热交换器的结构较为复杂,零件较多,因此传统手工装配存在一定的困难,装配生产效率较低,成品装配精度难以有效达到用户需求。

1.2 装配需求

为提高自动化装配工作的应用效果,确保装配成品质量满足用户需求,自动装配设备的设计工作应当遵循以下原则:①设计灵活性,在装配生产过程当中,应当能够针对装配动作进行实时调节,从而提升装配产线的协调性。②工艺的简洁性,在装配设备设计过程中,确保工艺简洁能够降低精度调节难度,使装配成品可靠性得到进一步保障[1]。③设备体积紧凑性,应尽可能减少装配设计占地面积,进而使设备运行更加便利。④装配工作高效率,应当在确保热交换器装配质量的前提下有效提升自动装配速度,进一步缩短产品生产周期,使热交换器的生产效能进一步提升。

2 自动化装配设备的原理与基本结构

2.1 基本原理

在自动装配设备的设计过程当中,其主要原理为采用数字信号对自动装配设备进行设定,并通过电能对装配线进行驱动,最终完成热交换器的装配工序。虽然当前燃气热水器热交换器所涵盖的功能零件较为丰富,装配工序较为复杂,但具体来说仍可以将其分为上料、翻边、冲孔、铆接、缓冲等装配环节,可按照自动装配设备的运行需求以及各工序环节当中涉及到的工艺内容对自动装配设备进行设计,进而使燃气热水器热交换器自动装配工序的生产质量与生产效能得到充分保障,促进热水器生产企业经济生产效益的不断进步。

2.2 功能结构

2.2.1 翻边工位上料

翻边工位上料指的是在热交换器壳体成型之后,通过机械设备等工件将壳体成型工位运送至冲压翻边工位当中的运送过程。在当前热交换器装配生产过程当中,由于壳体成型工位的高度较翻边工位高,因此需要针对二者之间的高度差进行有效缩减。另外,由于翻边工位生产速度较低,而壳体成型工位的生产速度较高,因此应当在二者之间设置一个缓冲区域,从而避免热交换器工件积压,影响工件加工装配的整体效率[2]。具体来说,可根据工件装配需求,选择以下几种设计方案。

(1)采用升降机与机械臂结合的上料方案。由于壳体成型工位与翻边冲压工位之间存在一定的高度差,因此为了减少高度差对整体自动化装配线路产生的影响,可在二者之间设置升降机,由装配人员将壳体放置在升降机中,再由升降机对工件高度进行调整,并由机械臂对工件进行运送。为确保机械臂得以充分运动,可加装有型架,从而使机械臂可分别沿X、Y、Z三方向自由运动。

(2)采用底座缺口安装翻边设备的设计方案类型,该方案由人工对高度差进行弥补,并在底座中对主结构体以及控制组件进行安装,采用型材架对机械臂进行固定,采用Y轴及Z轴气缸对滑台进行推动,采用大口机械夹以及气动吸盘对壳体进行夹取,进一步减少了机械臂的运输距离,虽然对人工的依赖更高,但其精度控制更加良好,避免了机械臂运输过程当中对工件产生的损害,降低了废品率。

2.2.2 冲孔工位上料

为了满足热交换器当中各类部件装配的要求,就需要针对热交换器壳体进行冲孔作业。因此需要自动化装配设备对壳体进行再次运输。此外,由于冲孔作业与铆接作业对壳体位置和形态的需求统一,因此在铆接工序当中同样也可复制冲孔工位上料设计方案。为了有效提升冲孔作业与铆接作业之间的衔接度,上料运输工序可采用两个同样的机械臂进行作业,其中一个机械臂负责从翻边工位中取件,而另一个机械臂则负责将壳体从冲孔工位运输至铆接工位。为进一步提升取件机械臂运动灵活程度,从而确保冲孔工序与铆接工序的顺利开展,可采用气缸推动动力驱动滑轨当中运行的机械臂,使机械臂能够在滑轨当中实现围绕X、Y、Z等三个方向的运动。在取件完毕后,机械臂应按照冲孔工序对壳体形态的需求将其送至冲孔设备下,并完成冲孔,之后机械臂沿Y轴运动远离冲孔设备,翻转180°后继续对壳体另一面进行冲孔,从而完成整个冲孔工序。该方案结构较为简洁,但可能在冲孔及铆接工序当中对机械臂产生一定冲击,对其精度造成不良影响[3]。

另外,还可采用龙门架结构对冲孔自动化上料方案进行设计,在壳体附近设置缓冲台以及减振装置,有效避免冲孔工序或铆接工序当中的冲击对机械臂精度造成的影响。另外,采用型材架将滑轨和电机进行固定,由两个电机带动两个不同机械臂进行移动取件,一个机械臂负责冲孔运输,而另一个机械臂则负责铆接运输,使围绕Z轴运动的机械臂动力由气缸换为电机,而围绕X轴运动的机械臂动力由电机换为气缸,使机械臂在运行状态下形成的形变误差得到有效控制,进一步降低精度优化产生的成本支出,使机械臂运行精度得到进一步提升。

相较于方案一,方案二虽然结构较为复杂,但缓冲区域与减震装置的配置使机械臂的运行性能得到了充分提升,有效降低了各道工序当中的冲击对机械臂运行精度产生的不良影响,使自动化装配设备的运行更加有序协调,充分提升了设备运转效能,精度控制成本得到有效控制,使自动化装配工序的经济效益得以不断进步。

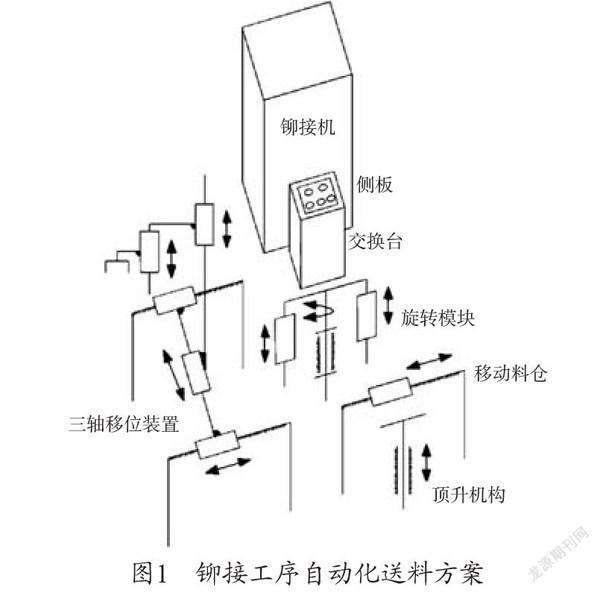

2.2.3 铆接工位送料

为了将热交换器侧板运送至铆接工位当中,可采取三轴移位装置以及顶升机构对侧板工件进行运送,从而使铆接工序实现自动化送料(图1)。在该自动化装配方案中,整个装配设备可以通过旋转模块将热交换器侧板送至交换台,并通过三轴移位装置将侧板送入铆接机当中。其中,在顶升机构上方还应当设计移动料仓,为侧板的储存提供空间。自动化送料设备能够通过滑轨对移动料仓进行驱动,并将其内部临时存放的热交换器侧板进行吸取,后通过三轴移位装置送入至铆接设备当中,并由装配线人员对设备移动料仓进行补充,使整体装配流程得以进一步完善。虽然该方案结构较为复杂,但其内部容量较大,换料时间短,能够满足高效铆接工序的需求。

除该方案外,还可采取无杆气缸对方案一进行有效简化,使铆接工位送料流程当中涉及到的设备体积得到有效降低,提高了送料设备的运行效率,虽然降低了移动料仓当中涵盖的侧板放料数量,但由于出料与放料工序被有效分离,因此装配人员可通过料仓底部进行持续放料。相较于方案一而言,该自动化送料方案占地面积与尺寸更小,结构更加简单,能够连续不间断出料,设计人员应依托自动化装配工序的差异化需求对不同的送料方案进行选择,在满足装配质量与装配精度的前提下有效降低自动化装配成本,使自动化装配设备的经济效益得以进一步展现。

3 优化自动装配设备精度的措施

3.1 对机械臂误差进行建模

在自动化装配设备的设计和应用过程中,由于设备重量、电机运行稳定性以及机械臂运动流程等方面因素的影响,可能会产生一定的精度误差,进而对热交换器的整体装配精度产生一定的影响和制约。因此如何优化自动装配设备的精度已成为当前技术和涉及人员面临的重要课题。在优化自动装配设备精度之前,首先就要针对机械臂误差进行建模。可采用Solidworks软件对机械臂运行方案进行建模,并对模型当中存在的其他影响因素进行排除,使模型得到有效简化,进而将简化的装配方案模型导入至Ansys有限元分析软件中,针对自动装备设备机械臂运行过程当中可能产生的形变以及机械误差进行推算,并采取措施进行调整,使其最终满足方案设计相关需求,避免由于外界因素的影响导致其最终精度产生问题[4]。

在影响机械臂运行精度的各项因素当中,最重要的是机械臂的几何精度,因此需要针对机械臂在各个方向运动过程当中形成的误差进行建模,并采纳其垂直度误差进行综合分析。这样才能使机械臂误差得到更加完善的控制,提升自动化设备的最终装配精度。

3.2 对误差进行仿真分析

在自动化装配设备的长期运行过程中,装配产生的误差往往会形成正态分布,因此为了提高对误差的分析效率,优化精度分析与设置,避免产生精度过剩的现象,可针对误差进行仿真分析,从而使机械臂运行精度提升。由于在自动装配设备机械臂的运行过程当中,各类不同的影响因素都会对其精度产生差异化的影响,因此应当在仿真模型的基础上针对不同影响因素的影响因子进行统一分析,使影响较为显著的影响因素得到及時处理,并通过代价转嫁的方式将影响较为微小影响因素进行扩大,从而在确保热交换器自动装配质量和精度的前提下有效降低精度优化成本,进而充分提升自动装配工序所产生的经济效益。根据以上进行的仿真模型分析后发现,影响该自动装配方案的影响因素共有38项,其中对机械臂运行精度影响较为显著的因素包括X方向当中X滑座与导轨的转角误差、Z滑座与导轨的转角误差、Z轴与X轴的垂直度误差、X轴与Y轴的垂直度误差等。

3.3 优化静态误差

为进一步提升机械臂静态误差的优化效果,应当针对静态误差优化进行建模,这样才能找到各项误差影响因素对自动化装配设备机械臂运行精度的影响权重,使设计人员能够推算出更加精准的误差优化值,使静态误差优化效果得以进一步提高。在当前的静态误差中,可采用Matlab模块通过蒙特卡洛法对误差变量进行处理,使整体数据得到进一步迭代,提高误差数据的可靠性,并针对整体精度采用多岛遗传算法进行优化,将影响较为显著的误差参数进行进一步控制,并将影响较小的误差参数进行适量放大,从而在一定程度上降低静态误差值,并且有效控制了精度优化成本,使热交换器自动装配设备当中机械臂的运行误差得到有效缓解。

3.4 优化定位精度

除了静态误差外,定位精度的全局优化同样对提升自动装配设备的运行效率具有关键性作用。可采用Isight集成Matlab的优化方式进行精度优化,并将静态误差与动态误差进行综合考量,最终使机械臂可靠性进一步提升,成本和体积得到全面控制,工作性能进一步强化。

4 结论

总而言之,在现阶段的燃气热水器热交换器装配工序当中,由于人工装配效率较为低下,装配精度存在欠缺,因此自动化装配设备应运而出。设计人员应当针对自动化装配设备当中的翻边工位上料、冲孔工位上料以及铆接工位送料进行调节,并针对机械臂运行状态进行优化,确保自动装配设备高效稳定运行。

参考文献

[1] 何冬明,王燕椿.中央空调装配生产线的工艺与自动化探讨[J].中国设备工程,2022(3):119-120.

[2] 向宇伟,周啸,李红军.复位组件装配设备的设计与应

用[J].武汉纺织大学学报,2021(4):58-61.

[3] 黄海燕.工件装配自动化生产线控制系统设计[J].机电工程技术,2020(4):85-88,203.

[4] 贲艳波.浅谈三维CAD软件-SolidWork的使用技巧[J].南方农机,2019(21):165.