不同金属黏附层对无铅焊料SAC305剪切强度的影响

北方工业大学信息学院电子工程系 周圣淏 任 毅 王欣宇 刘 锐 鞠家欣 李昊晨 张 静

无铅焊料是不含铅或含铅量极少的一种焊料的统称,以Sn为主要的组成成分,向其中加入Ag,Cu等金属元素。在无铅材料中,Sn-Ag-Cu无铅焊料是公认的最优秀的无铅焊料,无铅焊料中铅元素的质量分数极低,基本在0.02%-0.1%之间共晶Sn-Ag-Cu系无铅焊料在凝固过程中产生粗大的Ag3Sn、Cu6Sn5金属间化合物(IMC)。

由于在金属间化合物生长的过程中,界面附近的原子会发生穿过界面的互扩散,而不同原子扩散速度不同,使原子内部容易出现原子偏聚,可肯达尔空洞等缺陷,降低界面可靠性,导致电子元器件互联失效,使金属间化合物成为影响电子封装中可靠性的重要因素之一。但环保材料也同样会带来一系列的问题,在电子封装失效中,互连焊点的剥离,脱落,开裂等失效是主要的原因,而且焊点处脆性的金属化合物极易发生过度生长,影响器件性能,解决焊点优化问题已经成为了电子封装领域的重点问题。

1 实验

本实验用切丝重熔法这一方法来制备SAC305无铅焊料小球。将需要用的钎料制作成细丝,为了让每一小段合金丝融化并通过表面张力凝固成为无铅焊料小球,将细丝剪切为均匀的小段并放在热油中,最后得到满足要求的无铅焊料小球。

第二步使用回流焊将焊锡小球连接在铁氧体基体上:将焊球植于助焊膏/乙醇溶液上,放入设备回流,设定焊点形成温度为260℃。使用微机控制电子万能拉伸试验机对形成的焊球进行剪切强度的测试,控制推头剪切速率,测量2~3个相同条件下的焊球样品的最大剪切力,并取平均值,得到剪切强度。

之后,在四组铁氧体基体上通过磁控溅射镀制相同的金属粘附层,本文使用的是Au。四组焊点的形成温度分别为:第一组:260℃;第二组:270℃;第三组:280℃;第四组:290℃。

切丝重熔法制备焊料小球需要把无铅焊丝剪切成小段投入热油中,放入无铅焊料小段时要有时间上的间隔,目的是为了防止无铅焊料小段熔化时粘在一块儿。等全部小球都落在球阀相应的位置上时收集小球。然后筛选焊球,把尺寸过大和过小的无铅焊球都排除出去,把尺寸合适、大小均匀的无铅焊球收集在一起。最后进行清洗与干燥。焊球清洗一般在超声波清洗仪中用丙酮或酒精来清洗合格的焊球。本实验所制的SAC305无铅焊料小球的直径为0.76mm。

镀制铁氧体基体上的粘附层采用的是磁控溅射的方法。磁控溅射技术是物理气相沉积(PVD)的一种;可以用于制备绝缘体、金属、半导体等多种基体材料。磁控溅射技术所沉积的薄膜的膜层粘附力强、镀膜面积大,而且磁控溅射机的设备的操作方法相对简单、容易操控;同时,磁控溅射技术也拥有速度快、温度低、损伤小的特性。

在外加电场的控制下,阴极所发射的电子在向需要溅射的基体飞行的过程中,与飞行路径上的氩气原子发生碰撞,使氩气原子发生电离,产生氩离子与新的电子,氩离子在电场的加速下向金属靶材飞去,而新产生的电子则飞向需要溅射的基体;氩离子由于飞行速度极快,所以具有极高的能量,并以此能量来轰击金属靶材的表面,这使金属靶材表面的金属原子离开器表面,发生溅射;在这些被溅射出来的粒子之中,中性的靶材原子或分子会沉积在铁氧体基体上并形成金属薄膜,也就是本实验所需的金属粘附层,产生二次电子则会在电场与磁场的共同作用下发生电子漂移并且会被束缚在靶材表面附近的等离子体区域,使该区域内的氩气原子继续发生电离,并生成更多的氩离子,用来轰击金属靶材,这就使沉积的速率得到了提高。

每次使用磁控溅射机镀制金属黏附层时,都需要进行抽真空操作,这主要是为了保证所镀制的金属粘附层达到需要的厚度及平整度,根据所需的厚度与平整度的不同,需要的真空度也不同,膜层厚度越厚,抽真空的时间越长。

本实验通过磁控溅射技术分别在铁氧体基体表面镀制了Al、Cr、Au、Ag、Cu金属粘附层,其厚度均为100nm,抽真空时间统一为10min。

SAC305无铅焊料小球的回流焊接是先将所需焊接的贴装或插装器件依照器件、焊料、基体的顺序由上到下放置好;然后进行回流,设置温度。焊料发生融化后会通过自对准效应将器件拉到正中的位置,自对准效应主要就是液态焊料通过自身表面张力来拖拽浮于其上的器件以使自身的力达到平衡。调整完成后,回流焊进入降温段,当温度降到一定程度时发生凝固,其上的器件就被固定到了基体上。回流焊主要分为以下几步:第一步,预置焊膏。这一步主要的为了增大焊球与镀制了金属粘附层的基体的润湿性,同时也是焊球稳定的待在基体上;第二步,放置焊球。本实验使用的方法为手工放置,通过镊子夹持焊球,并放置在预置了助焊膏的区域;第三步,回流焊。这一步优先需要在控制软件内设置各温区的温度以及各温区的停留时间,这是为了达到所需的回流曲线。

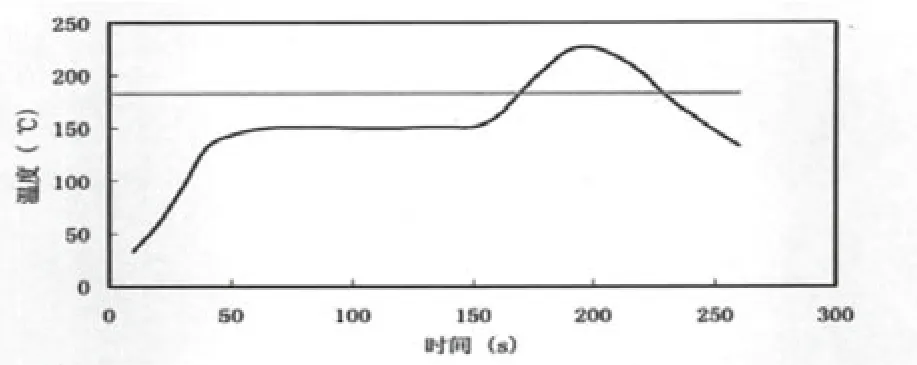

对于回流焊接来说,一个非常重要的元素就是回流曲线,回流焊最后焊成的成品的质量好坏,在很大程度上取决于回流曲线的设计,回流曲线如果设计的不合适,就会使焊成的元器件出现焊接缺陷,使器件的性能受到影响,甚至是失效。而在回流曲线中有两个十分重要的参数——峰值温度与液相线以上停留的时间,这两个参数确定了一个回流曲线是否合适。理论回流曲线如图1所示。

图1 理论回流焊曲线

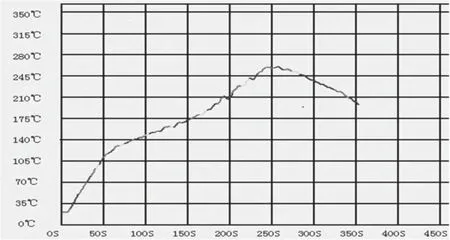

本实验在不同的金属粘附层部分设置的峰值温度统一为260℃,并且在SAC无铅焊料小球的液相线(218℃)以上停留时间统一为100s。在不同焊点形成温度部分分成4组,其设置的峰值温度分别为260℃、270℃、280℃、290℃,液相线以上停留时间统一为100s。实际回流曲线如图2所示。

图2 实际回流焊曲线

2 实验结果及分析

2.1 测试方法

本实验采用推球实验测试SAC305无铅焊料小球在不同金属粘附层上的剪切强度。推球实验的主要原理是通过横向平移的推头以均匀的速度去推焊接完成的无铅焊料小球。这里需要先将焊好的样品固定在卡具上;固定完成后,调整推头的纵向位置,使推头端部略微超过无铅焊料小球的横向半径最大处,其目的是使推头端部,能够无铅焊料小球的横向半径最大处,在进行推球试验的时候,才能得到相对准确的数值。在推球过程中需要保证推头移动速度均匀,因为推球的速度越大,其在接触到无铅焊料小球的时候,其动能所转化的能量就越大,所以不同的推球速率得到的推力数值也不一样。

2.2 测试结果

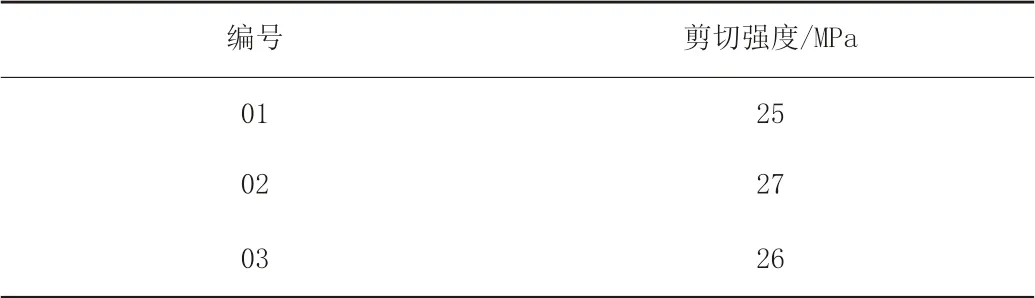

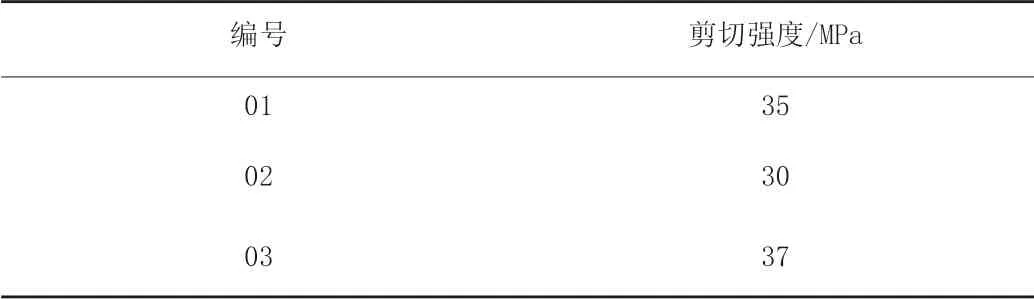

通过计算三个样品剪切强度的平均值,得出Al粘附层对SAC305无铅焊料小球的剪切强度为26MPa。Al在室温下就能够与氧气反应。如表1所示。

表1 Al层对SAC305小球的剪切强度

该反应发生的速度极快,即使用砂纸打磨掉表面的氧化膜后,新的氧化膜也会迅速长出,这会阻碍粘附层与无铅焊料小球的结合。如表2所示。

表2 Cr层对SAC305小球的剪切强度

通过计算三个样品剪切强度的平均值,得出Cr粘附层对SAC305无铅焊料小球的剪切强度为25.7MPa。如表3所示。

表3 Cu层对SAC305小球的剪切强度

通过计算三个样品剪切强度的平均值,得出Cu粘附层对SAC305无铅焊料小球的剪切强度为34MPa。在此次实验中,Cu粘附层在进行无铅焊料小球的回流焊时,炉内存在氧气与水蒸气,使Cu与二者发生氧化反应得到的Cu2(OH)2CO3为蓝绿色固体,其存在会使Cu层与无铅焊料小球的之间的结合力减弱。如表4所示。

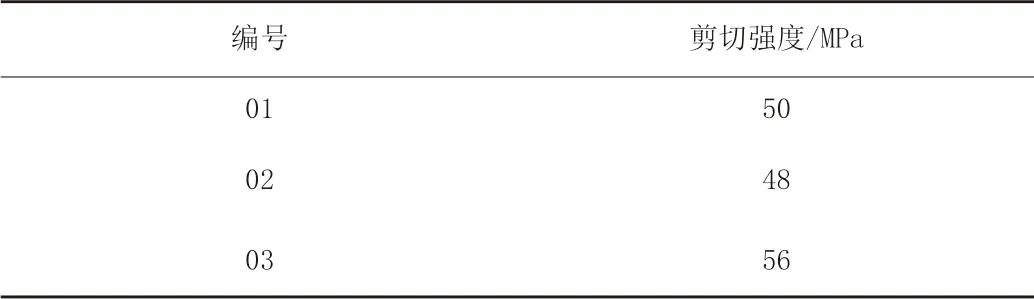

表4 Ag层对SAC305小球的剪切强度

通过计算三个样品剪切强度的平均值,得出Ag粘附层对SAC305无铅焊料小球的剪切强度为51.3MPa。如表5所示。

表5 Au层对SAC305小球的剪切强度

通过计算三个样品剪切强度的平均值,得出Au粘附层对SAC305无铅焊料小球的剪切强度为73.7MPa。

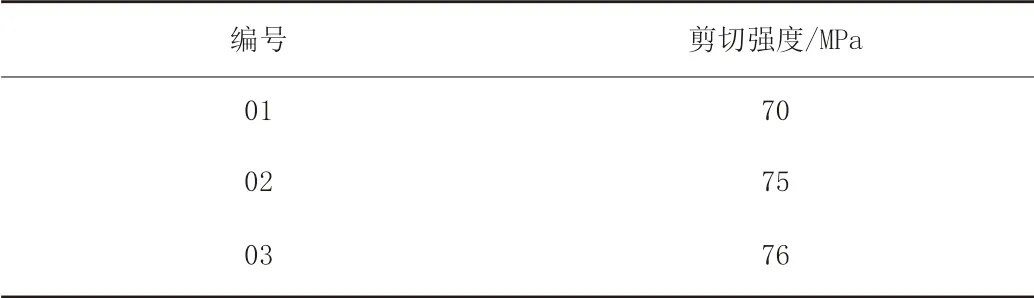

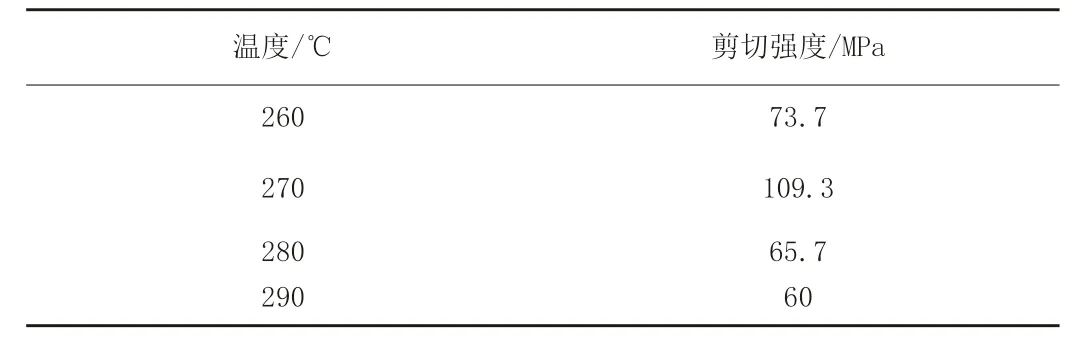

本实验用过电子万能拉伸试验机的推球试验功能来测试所焊的SAC305无铅焊料小球在不同的焊点形成温度的情况下在镀制Au膜的铁氧体基体上的剪切强度。具体数值如表6所示。

表6 不同焊点形成温度对SAC305小球的剪切强度

绘制曲线图如图3所示。

图3 焊点温度对SAC305小球剪切强度趋势图

3 实验结果与结论分析

通过上文关于不同粘附层对SAC305无铅焊料小球剪切强度的影响与不同焊点形成温度对SAC305无铅焊料小球剪切强度的影响的探究,对于实验所得数据以及在实验过程之中所出现的现象的分析,得到如下结论:(1)通过比较不同金属粘附层对SAC305无铅焊料小球的剪切强度,得出结论:剪切强度Au层>Ag层>Cu层>Cr、Al层;(2)Au层效果最好的原因为,Au层在回流焊时没有明显的氧化反应,表面无致密的氧化层以阻碍焊接进行;而且Au与Sn的润湿性良好,能够良好的与Sn结合;除此之外,Sn与Au的界面面积较大,所以结合效果好;(3)而同样与Sn润湿性良好的Ag与Cu,效果不如Au的原因为Ag在回流焊过程中会出现过度的焊球融化,这种现象主要是由于Ag与Sn的润湿性好,但是因为在回流焊过程中回流曲线设计的不恰当,导致SAC305焊球在液相线以上停留时间过长所导致的,这需要通过调整工艺参数来实现正确的焊接;(4)Cu层在回流焊时发生了大面积的氧化现象,这是因为焊接时无法控制回流焊炉内的气氛导致的,本实验由于设备无法控制内部气氛,焊接时不可避免的会有氧气、水蒸气、二氧化碳气体的混入,得到的Cu2(OH)2CO3为蓝绿色固体,所以Cu层对SAC305无铅焊球的剪切强度不如Au层与Ag层;(5)Al层与Cr层由于本身极易氧化,所产生的氧化层会阻碍粘附层与无铅焊料小球的结合。Cr层在焊接的过程中也会与焊接气氛中的某些气体发生氧化还原反应使得Cr被氧化。二者表面附着由致密的氧化层,阻碍了焊接反应的进行,所以得到的剪切强度最差。