降低气相流化床聚乙烯装置原料单耗的措施

张静宇,霍金兰,高芙蓉

(陕西延长中煤榆林能源化工有限公司,陕西 靖边 718500)

陕西延长中煤榆林能源化工有限公司线型低密度聚乙烯(LLDPE)装置采用美国Univation公司的Unipol气相流化床聚乙烯生产工艺,装置年生产能力为300 kt,年操作时数为8 000 h,可生产密度为0.915~0.965 g/cm3的聚乙烯。装置于2014年7月15日开车,目前主要生产线型低密度聚乙烯DFDA-7042、高密度聚乙烯DGDA-6094。本工作主要针对装置原料单耗较高的问题,分析影响单耗的因素,并提出相应的降耗措施。

1 工艺简介

Unipol气相流化床聚乙烯生产工艺LLDPE装置主要原料为乙烯、共聚单体(1-丁烯与1-己烯)、异戊烷、氢气、氮气。主要催化剂包括UCAT-J型、SLC-S型、SEGI型等淤浆催化剂,助催化剂三乙基铝(T2),还原剂三正己基铝(T3)和一氯二乙基铝(DC)。工艺流程主要包括原料精制单元、催化剂加料单元、聚合反应单元、脱气单元、排放气回收单元、粉料输送单元及造粒单元等。原料经过精制系统脱除氧气、一氧化碳、二氧化碳、醇类等杂质后进入反应器。反应器中加入催化剂在一定温度、压力条件下进行聚合,得到的粉料合格后进入脱气单元,脱除粉料中夹杂的烃类物质,同时将残余的催化剂等失活。经过脱气后的粉料通过粉料输送单元进入挤压造粒单元熔融,切粒,成型,最后包装。

2 影响原料单耗的原因

2.1 开停车次数频繁

开停车是影响单耗的一个重要因素,统计2014年开车以来停车原因,主要包括反应器静电停车、设备突停停车、晃电停车等。装置开停车一次的损失计算如下。

乙烯直接排放量:反应器体积为867 m3,循环气管线直径为1.4 m,长度约为80 m,体积123 m3,总压为2 150 kPa,温度为85 ℃,下同。乙烯摩尔分数为31.5%。由PV=nRT(P为压力,Pa;V为体积,m3;n为物质的量,mol;R为理想气体常数;T为热力学温度,K),得到乙烯排放量约为6.31 t。

1-丁烯直接排放量:1-丁烯摩尔分数为12.1%。由PV=nRT得到1-丁烯排放量约为4.85 t。

则总排放量为6.31+4.85=11.16 t。

2.2 原料再生床层频率不合理

精制系统是脱除杂质的保障,床层脱除杂质的原理为物理吸附和化学反应。床层再生有固定时间,一般按装置设计负荷(37.5 t/h)进行再生。但由于装置长期处于低负荷(24.0 t/h)运行,经过床层的物料量未达到设计所需物料量,床层未达到饱和状态,此情况下进行再生,会造成物料浪费。

2.3 排放气回收参数控制不合理

排放气回收系统是指由反应器抽出的循环气(包括乙烯、1-丁烯、异戊烷等)经过脱气仓到排放气回收系统进行回收。回收原理为加压、降温。将气相原料压缩为液相原料输送回反应器重新利用。脱气仓控制压力高导致脱气仓顶部排放量增大,以及排放气回收压缩机二段出口压力控制低,使回收物料量减少,均会造成物料浪费。

2.4 进退冷凝操作不合理

反应器进退冷凝期间,存在反应器顶部大量排放物料以保证反应器压力稳定、排放气回收系统排放物料以保证反应器内异戊烷组分控制要求、控制进退冷凝操作时间以及反应器事故停车等特殊情况,如不进行合理调整,均会造成大量物料排放,单耗增加。

2.5 产品出料系统(PDS)下料与精制系统脱杂控制不合理

PDS下料频率、下料时间以及两套PDS系统相互平衡状态直接影响反应器向后续系统排放的物料量。1-丁烯脱气塔的作用是脱除系统内杂质,顶部需长期排放杂质及物料,如不进行优化控制,将长期存在物料排放浪费情况。

2.6 振动筛排除废料较多

振动筛作用是筛出反应器生成的片料、块料,以减少后续系统堵塞现象。反应器内产生片料、块料较多会增加振动筛废料产生。振动筛下料时间不合理会造成振动筛堵塞,从而导致合格粉料浪费。

2.7 造粒系统控制未优化至最佳状态

造粒系统由于设备或人为操作等原因造成非计划停车次数频繁,同时,具体的操作参数控制未达到最优状态,直接造成成品料浪费。

3 降低原料单耗的措施

3.1 降低开停车次数

装置开停车物料排放量大是装置单耗高的重要原因。生产期间应分别从内操控制、外操巡检、工艺工况、设备运行状况、人为操作等多方面进行排查、控制,减少开停车次数,并根据装置停车经验制定有效的停车预案,将损失降至最低。

3.2 在保证精制系统杂质符合要求的情况下,优化床层再生频率

在保证精制系统杂质符合要求的情况下,根据床层实际精制量,降低再生频率达到降耗的目的。降低精制器再生频率,低负荷下1-丁烯干燥床再生由30天1次延长至70天1次,乙烯干燥床再生由30天1次延长至55天1次,减少原料的排放。优化再生操作,精制床充液由满罐并床改为液位为85%并床,减少原料排放。

3.3 减少脱气仓排放量,调控排放气回收系统二段出口压力,增加回收液量

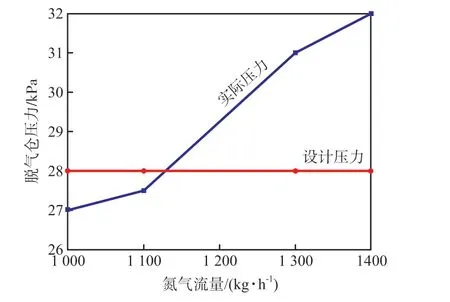

由脱气仓到排放气回收系统中间过程减少循环气体排放可增加回收系统的回收量。调整脱气仓氮气吹扫量,避免脱气仓顶部火炬排放。从图1可以看出:氮气吹扫量由1 400 kg/h降至1 000 kg/h,脱气仓实际压力降至设计压力以下,排放量明显减少,脱气仓气体不外排,全部回收至排放气回收系统。

图1 脱气仓氮气调节Fig.1 Nitrogen regulation in degassing chamber

从图2可以看出:增加排放气回收压缩机二段出口压力,排放气回收量增加。根据排放气回收压缩机一段入口温度,逐步对压缩机相关参数进行调节,保证压缩机正常运行情况下,提高二段出口压力,从而增加排放气回收量。

图2 排放气回收压缩机压力对回收量的影响Fig.2 Impact of vent recovery compressor pressure on recovery volume

3.4 制定详细的进退冷凝操作步骤,减少排放

通过装置多次进行进退冷凝操作,总结经验,确定操作过程中的具体步骤,减少物料的排放。

(1)进冷凝前关闭反应器高压氮气进料阀,逐渐降低反应器总压控制值,由2 150 kPa降至2 050 kPa。

(2)进冷凝时,提前将反应器内异戊烷摩尔分数由2.2%升至2.5%,快速进冷凝,减少因异戊烷浓度提高引起反应器总压升高导致的原料排放。

(3)退冷凝时,提前降低需要排放的排放气回收系统的回收罐液位,由50%降至20%,减少新鲜异戊烷和1-丁烯的进料量,可使因需要快速降低异戊烷浓度所引起的反应器原料排放量下降。

(4)退冷凝前,提前将反应器内异戊烷摩尔分数由7.2%降至6.5%,缩短原料排放时间。

(5)控制异戊烷加入速度,降低静电波动,避免非计划停车。

3.5 减少PDS循环气的排放及精制系统原料的排放

(1)出料时间优化调整[1],增加填充率,减少乙烯排放。通过对PDS下料时间进行优化调节,每小时可减少出料一次,带出乙烯并排放,以5.85 kg/次计算,则少排放乙烯5.85×8 000=46.8 t/a。

(2)降低反应器内乙烯浓度,减少乙烯排放。由于反应器内循环气被带出反应器进入脱气仓后,再次进入到排放气回收系统,排放气回收系统只能对1-丁烯和异戊烷进行增压、降温回收,乙烯无法进行回收,因此,减少反应器内乙烯含量,则可相应减少乙烯的排放量。在催化剂活性不受影响的情况下逐步使反应器内乙烯摩尔分数由最初的32%降至28%,不影响聚合和催化剂活性,且降低了PDS出料时携带乙烯的排放量。

(3)降低1-丁烯脱气塔顶部排放设定值,减少1-丁烯排放。脱气塔顶部排放量由12.3 kg/h降至8.0 kg/h,如再继续降低排放量,脱气塔顶部温度将波动,无法保持正常平稳态。在调节期间,定期对1-丁烯杂质含量进行检测,杂质含量均在正常要求范围内。

3.6 调控反应器参数,减少振动筛不合格粉料的产生量

(1)对影响催化剂活性原因进行攻关,得出控制催化剂活性的措施,减少片料、块料生成。

(2)降低反应器中1-丁烯浓度[2],既降低反应器内1-丁烯与乙烯摩尔比,减少黏料的产生,密度越小,粉料越黏。

(3)调节振动筛下料时间设定值,降低振动筛堵塞情况。

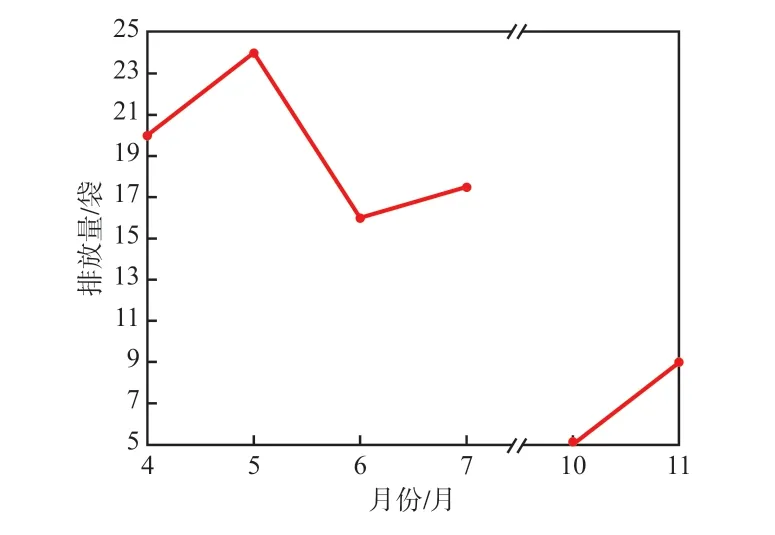

从图3可以看出:振动筛废料排放量由5月份的24袋降至10月份的5袋,很大程度减少了废料量的产生。

图3 2017年4—11月振动筛废料排放量Fig.3 Waste emissions of vibration sieve from April to November in 2017

3.7 调节造粒系统的控制参数,减少成品料的损失

(1)增加掺混料仓换向阀保温,减少因阀门无法转动而停车的次数。因冬天温度较低,掺混料仓换向阀经常因油温较低、流动性差而无法正常旋转,因此,造成切仓失败,造粒停车。为解决此问题,给换向阀加保温,使其可以正常旋转,解决造粒因此问题经常停车事件,减少开车时不合格料的产生。

(2)调节切粒机转速,减少碎屑料的产生。切粒机转速由195 r/h逐渐降至190 r/h,碎屑料产生量逐渐降低,每月可减排碎屑料3 t。

4 优化前后原料单耗的对比

2017年4—7月原料单耗为未优化单耗。10—12月单耗为优化后单耗。从图4看出:单耗由1.039 t/t降至1.008 t/t甚至更低,专利商提供设计单耗为1.017 t/t,单耗已降至设计值之下,效果较好。

图4 改进前后原料单耗的变化趋势Fig.4 Change trend of raw material unit consumption before and after improvement

5 结论

a)原料单耗高的原因主要包括开停车次数频繁、原料再生床层频率不合理、排放气回收参数控制不合理、进退冷凝操作不合理、PDS下料与精制系统脱杂控制不合理、振动筛排除废料较多、造粒系统控制未优化至最佳状态。

b)降低单耗的措施主要包括降低开停车频次、优化床层再生频率、增加回收液量、优化进退冷凝操作步骤、减少PDS循环气的排放及精制系统原料的排放、减少不合格粉料的产生量、调节造粒系统的控制参数、减少成品料的损失。

c)通过精心控制与不断优化操作,单耗明显降低,达到降低原料单耗的目的。