高密度聚乙烯波纹管爆破振动动力响应尺寸效应

胡宗耀,蒋 楠,周传波,姚颖康,罗学东,张玉琦

(1.中国地质大学(武汉)工程学院,湖北武汉 430074;2.江汉大学工程爆破湖北省重点实验室,湖北武汉 430024)

引言

高密度聚乙烯(high-density polyethylene,以下简称HDPE)管材由于其强度高、耐高温、抗腐蚀、无毒、耐磨等特点,以及相对于普通铁管、钢管更低的成本,目前被广泛应用于城市地下管道的燃气运输与给排水中。同时,爆破作为城市基础设施建设中的重要施工方式,其施工过程产生的地震荷载导致埋地管道的失效问题日益凸显。HDPE 管道作为目前广泛采用的新型城市埋地管道,其在爆破振动作用下的动力响应特性还有待明晰。因此,研究爆破振动作用下HDPE 管道的动力特性,提出爆破施工安全控制标准,对安全有效地指导城市基础工程的建设具有重要意义。

目前,国内外相关学者针对爆破振动作用下临近管道的振动效应做了大量研究[1-3],钟冬望等[4]通过现场模型试验得到爆炸荷载下高饱和黏土中PE管道的动力响应。朱斌等[5]通过燃气管道的现场爆破试验,研究管道及其上方地表土体的振动特点与应变特征,并计算得出管道允许应变和地表安全控制振速。除现场试验外,还有学者通过数值模拟的方法来研究埋地管道的动力响应[6-8]。高坛等[9]通过ANSYS/LS-DYNA 有限元软件分析了爆破作用下邻近污水管的动力响应规律和振动速度阈值。Jiang 等[10]通过现场监测和ANSYS/LS-DYNA 相结合的方法研究了下穿隧道爆破时燃气管道的动力响应。Wu 等[11]通过ABAQUS 软件模拟了开挖荷载静力作用下HDPE 管道的应力应变特性。综合分析已有研究成果可知,爆破振动作用下埋地管道的动力响应主要通过现场试验和数值模拟的方法进行研究,研究对象大多是铸铁、混凝土管道等光滑管道,对HDPE 波纹管这类结构特殊的管道鲜有研究。另外,实际生活中的埋地HDPE 管道因需求不同而具有不同的尺寸,不同尺寸的管道的响应是有区别的[12],故控制标准应该也不同。但对于爆破振动下不同管道尺寸的HDPE 管道的动力响应特性研究目前较少。

因此,本文以当前武汉市城区典型土层中埋置的HDPE 排水管道系统为研究背景,针对性地开展了全尺寸预埋HDPE 波纹管的管道爆破振动效应研究的现场试验,并结合ANSYS-LSDYNA 有限元数值计算模型,对现场试验进行验证及补充研究,对不同尺寸的HDPE 波纹管道进行爆破振动作用下的数值模拟,分析不同管道尺寸对管道振动速度和管道内应力的影响,并通过理论计算分析提出了HDPE 波纹管爆破振动安全控制标准,为指导实际爆破施工提供理论依据。

1 管道现场爆破试验

1.1 爆破试验方案设计

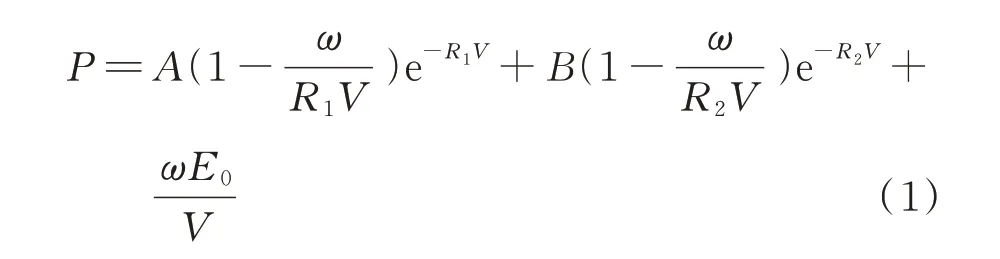

根据武汉市部分城区的地质勘察资料以及工程概况[13-15],武汉市为典型的土岩二元地层结构,即上部地层为黏性土、淤泥质土;下部地层为砂岩、砂砾岩等岩层。且根据调查,武汉市的埋地HDPE 波纹管道多埋置于深度约1~3 m 的粉质黏土地层,管道直径DN100~DN2600 mm 不等。为确保试验场地条件与所需研究情况一致,并考虑到武汉市管道邻近爆破工程场地相关特点,最终选取了位于武汉市经济技术开发区硃山路与硃山一路交汇处的一处爆炸荷载与振动作用下埋地管道动态响应和防护技术试验场作为现场试验场地。该场地爆破区域长约100 m,宽约60 m。通过在场地预埋所研究的HDPE 管段,并在沿管道垂直平分线前后方不同位置处放置炸药进行爆破,来模拟不同工况下的爆破荷载对管道的影响,如图1所示。本试验中的管道选用外径D=88 cm,内径d=80 cm,壁厚1 cm 的HDPE 波纹管。其中,波纹管外波纹高3 cm,波峰宽5 cm,波峰间距3 cm,单段管道长为6 m。

图1 现场试验设计图Fig.1 Design drawing of field experiment site

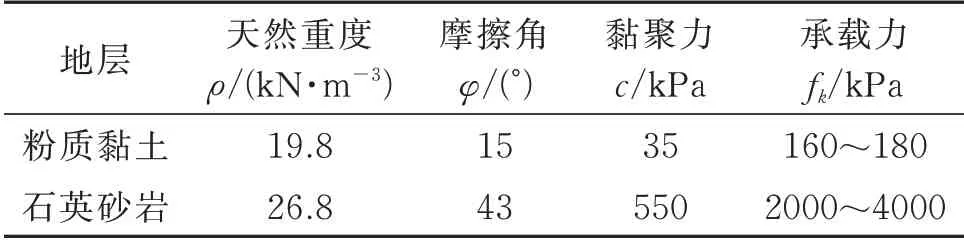

经调查发现,该爆破区域岩土层上部为粉质黏土,厚度为2~4 m,下部为强风化粉质砂岩,厚度为8~10 m。其土体参数如表1所示。因目前武汉市的埋地HDPE 波纹管道多埋置于深度约1~3 m 的粉质黏土地层,故本实验将研究的单段HDPE 管段埋置于场地中条件较好的粉质黏土层中,管道埋深(管道顶部至地面)约2.0 m,管道内不做任何处理,仅研究空管状态的管道在爆炸荷载作用下的动力响应问题。试验中炮孔直径90 mm,利用2#岩石乳化炸药和非电导爆雷管爆破。药卷直径70 mm,长度350 mm,单孔装药量定为8 kg,采用集中装药,使装药长度远小于堵塞长度,以充分满足工程爆破时产生爆破荷载的传播规律与振动特点。另外,本次试验通过改变炸药埋深和管道与炸药的水平距离,对多种工况下的管道动力响应进行了研究。各试验工况具体用药量与炸药埋深等参数如表2所示,现场试验及炮孔示意图如图2所示。

表1 爆破场地岩土参数表Tab.1 Rock and soil parameters of blasting site

表2 试验各工况参数Tab.2 Test condition parameters

图2 现场试验示意图Fig.2 Schematic diagram of field experiment site

1.2 爆破监测方案设计

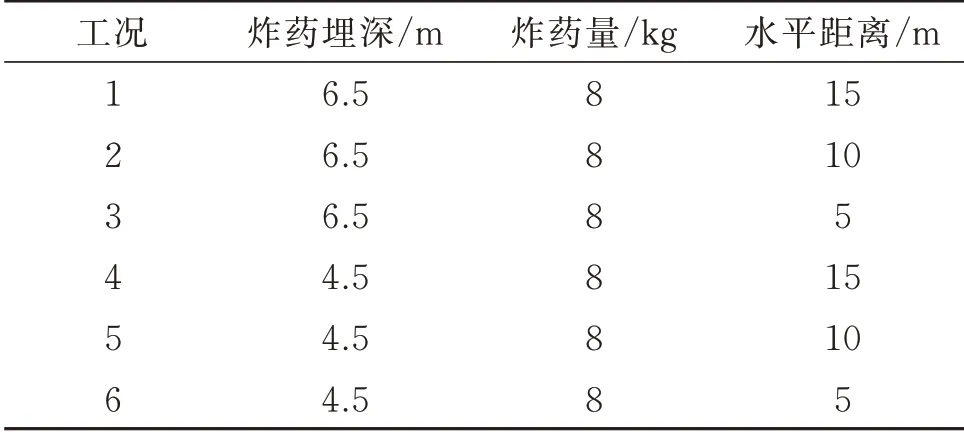

为研究HDPE 管道在受到爆破振动荷载作用下所表现出的动态特性,本试验在管道以及地表处采用动态测试仪器对管道以及现场地表进行监测。主要监测项目包括管道质点振动速度(Vp)和管道上方地表振动速度(Vg)。管道以及地表振动数据采用TC-4850 爆破振动测试仪进行测试,根据实际需要在管道内部以及对应的管道正上方地表布置多个监测测点,其振动速度测试点布置示意如图3所示,其中断面B 位于管道正中心,断面A,C 分别距离两边管道边缘截面各1.5 m,D1~D7 为振动测点。

图3 振动监测点布置图Fig.3 Schematic diagram of vibration monitoring points

2 数值计算建模及验证

2.1 数值模型建立

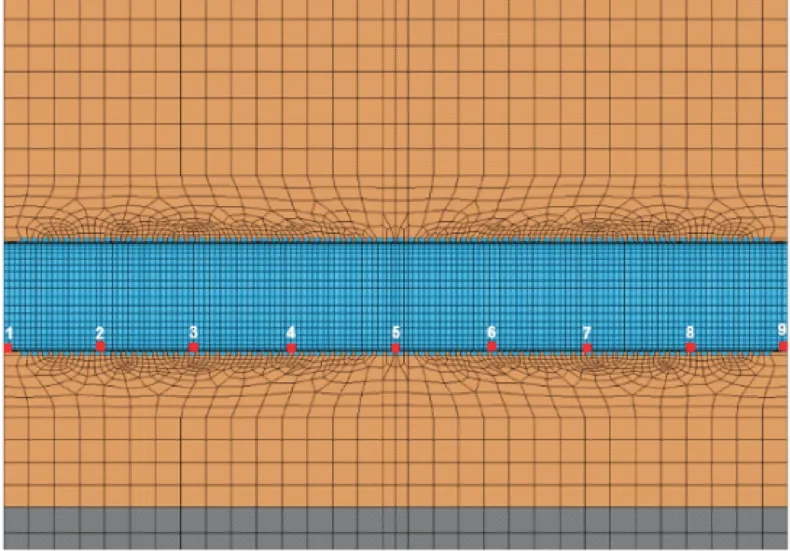

根据现场试验条件,采用动力有限元软件ANSYS/LS-DYNA 并结合现场试验实际工况2 进行数值模拟建模,建立尺寸为15 m×6 m×8 m 的整体模型,材料模型均采用8 节点Soild164 单元,计算采用cm-g-μs 单位制。数值计算材料部分包括炸药、炮泥、管道、土层、岩层。管道埋置于模型上层粉质黏土中,黏土层厚度为4 m,管道顶部至地表距离为2 m,下层基岩为强风化粉质砂岩。炮孔直径为90 mm,深6.5 m,单孔装药量8 kg,使用耦合装药,装药长度远小于堵塞长度,炸药距管道中心的水平距离为10 m。

模型中的管道、炸药、炮泥、岩层和土层采用拉格朗日网格划分,模型网格尺寸10~20 cm 不等,并对管道、管道周围土体和炸药部分的网格进行细化。管道与土层之间的接触设置为自动面面接触,其中静摩擦系数为0.15,其他设置为默认值,以模拟管道与土体间的接触特性。模型除上表面为自由面外,其余各表面均设置为无反射边界,以模拟爆破振动荷载在半无限的岩土体空间内的传播条件[16],计算建立的数值模型及其网格如图4所示。

图4 数值模型示意图Fig.4 Schematic diagram of numerical model

2.2 材料模型及参数

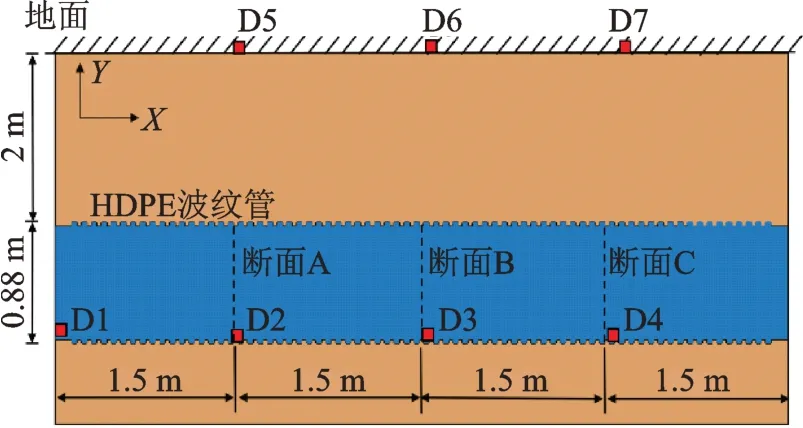

数值模拟所使用的炸药与实验现场使用的2 号岩石炸药保持一致,炸药材料模型采用ANSYS/LSDYNA 中提供的高能炸药材料模型*MAT_HIGH_EXPLOSIVE_BURN[17],用于规定炸药的密度,爆速和爆压等。而对炸药在爆炸过程中体积,能量,压力和各种参数则通过*EOS_JWL[18]状态方程定义。使用上述材料模型与状态方程能够直观地表示爆炸地震荷载在介质中的传播特性。*EOS_JWL 状态方程定义如下:

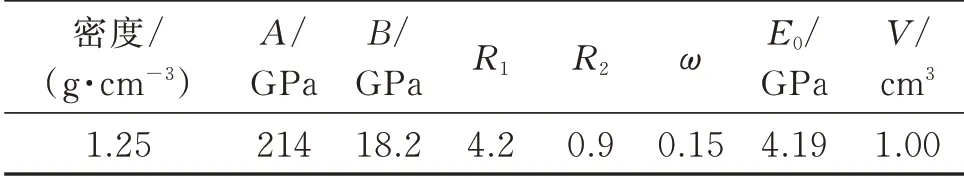

式中P为爆轰压力;V为爆炸产物相对体积;R1,R2,ω,A,B为炸药材料参数;E0为初始比内能。炸药爆轰产物各参数如表3所示。

表3 爆轰产物相关参数Tab.3 Related parameters of detonation products

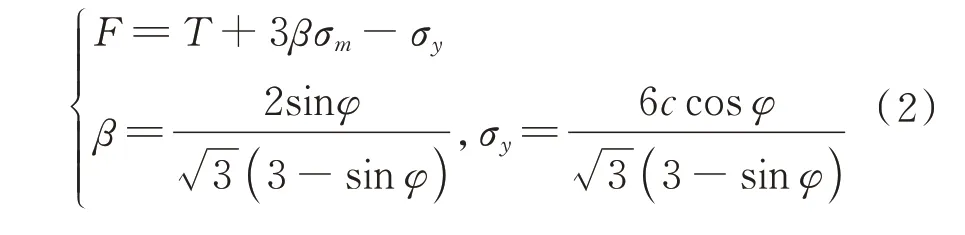

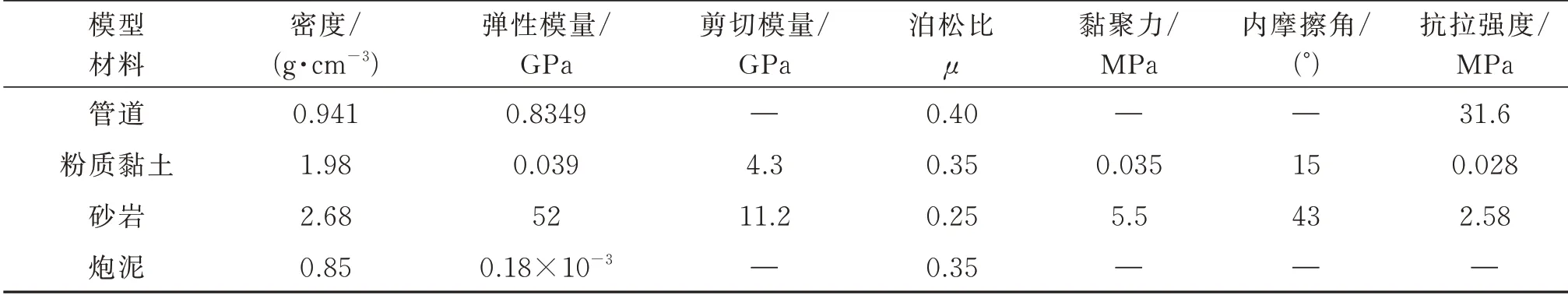

根据表1 试验现场岩土体勘察报告,并结合相关室内力学参数测试结果,对模型中各材料性质进行均质单一性简化。模型中粉质黏土用*MAT_DRUCKER_PRAGER 材料模型[19]定义,其用于定义屈服面的参数是土体参数摩擦角φ和黏聚力c。该材料模型使用了改进的Drucker-Prager 屈服准则,使屈服表面的形状可扭曲成更真实的土壤模型。其屈服面表达式如下式所示:

式中T为剪应力强度;σm为平均应力;φ为内摩擦角,c为黏聚力。计算时的力学参数如表4所示。表4 中,岩土体参数中黏聚力与内摩擦角由试验场地的地质报告所得,其余岩体力学参数由岩土体样本的相关室内力学参数实验所得。

表4 材料模型参数Tab.4 Model material parameters

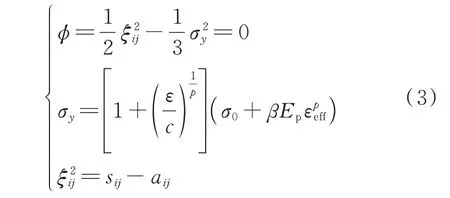

实验场地的岩体介质是非连续、不均匀的,在数值模拟中,为方便材料模型建立,通常将岩体假设为连续的、各向同性的弹塑性材料。故模型下层的砂岩采用*MAT_PLASTIC_KINEMATIC 材料模型[20],此模型适用于包含应变率效应的各向同性塑性随动强化材料。此外炮孔中炮泥也采用该模型。模型的屈服条件表达式如下式所示:

式中sij为柯西应力张量;p,c为输入常数;β为硬化参数;σ0为屈服应力;Ep为塑性硬化模量;ε,εpeff为应变率、有效塑性应变。计算时的力学参数见表4。

管道材质为高密度聚乙烯,该材料是一种黏弹性材料,材料模型可以采用*MAT_PLASTICITY_POLYMER,该模型可以模拟高聚物在高应变率下的动力响应问题。

2.3 数值模型可靠性验证

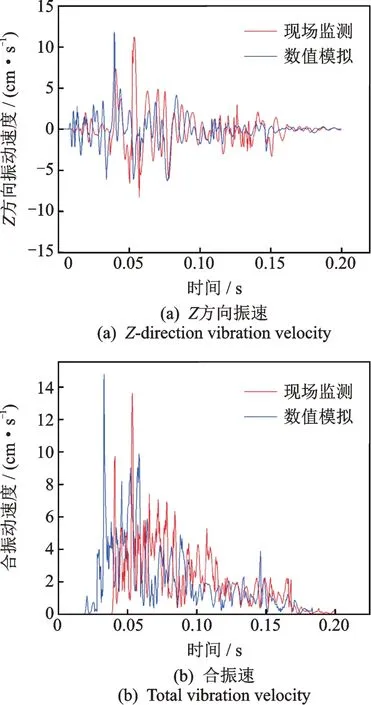

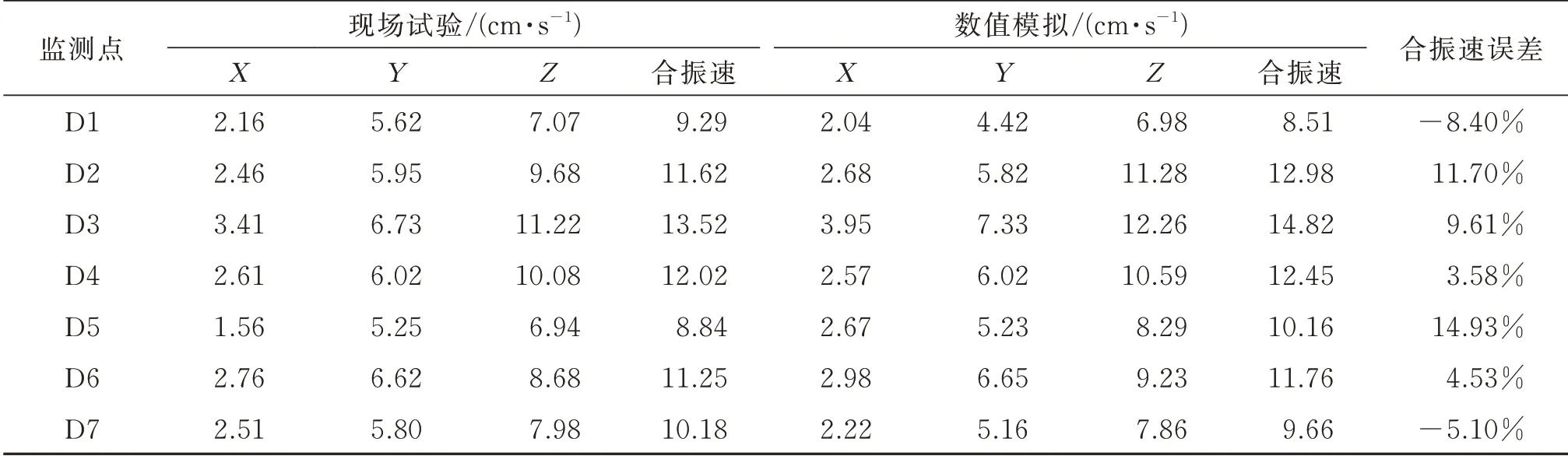

为验证数值计算模型的可靠性,需进行数值模型结果与现场试验数据的比对,依据图3 的现场试验监测点布置图,在本文数值模型中同样的位置选取监测点,得到工况2 数值模拟结果与现场实测数据的XYZ三个方向的振动速度与合振速的对比结果,如表5所示。由表5 中数据分析可知,三个振动方向的振动速度Z向最大,其次为Y向,X向最小。总体上数值模拟的结果略大于现场实验结果,最大误差为14.93%,在可接受的允许误差范围内,说明该数值模拟结果具有可靠性。进一步地,取监测点D3 处的现场试验实测合振速波形以及峰值振速最大方向Z方向振速与数值模拟的波形进行比对,如图5所示。从图5 中可知,现场监测点的峰值振动速度出现的时间稍滞后于数值计算模型中该点的峰值振速出现的时间,且数值计算的峰值振速略大于实际峰值振速。分析出现该现象的原因可能是在数值模型中未考虑岩土体内的节理面对爆破振动荷载传播的影响。但总体而言,现场试验实测波形图与数值模拟所得到的波形图基本一致,其合振速随时间的衰减规律也大致相同,该图也进一步验证了模型的可靠性。

图5 D3 处振速波形对比图Fig.5 Comparison of vibration waveforms at D3

表5 现场试验与数值模拟振动速度对比结果(工况2)Tab.5 Comparison of vibration velocity between field test and numerical simulation(Condition 2)

3 管道动力响应的尺寸效应研究

3.1 管道尺寸效应数值分析模型建立

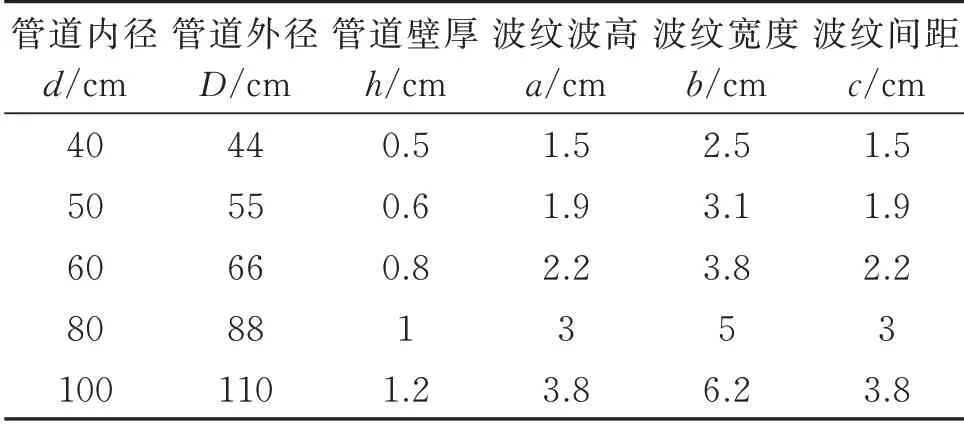

考虑到现场试验的局限性,并未对不同尺寸的HDPE 管道在爆破振动荷载下的动力响应进行试验,但在工程实际施工中,现场使用的HDPE 波纹管的管径会由实际工程需求的不同而不同。故本文为分析爆炸荷载作用下不同管径的HDPE 波纹管的动力响应特征,针对现场实验所采用的管道埋深2 m,管道内径为80 cm 的HDPE 波纹管,并根据中国规范《埋地聚乙烯给水管道工程技术规程》(CJJ 101—2004)[21]所规定的管道尺寸,通过在相同计算方法、相同参数设置建立的条件下,再次分别建立了管道内径为40,50,60,100 cm 四种不同管道尺寸的数值计算模型,管土相对刚度系数相同[22]。以此来研究管道尺寸效应对管道的动力响应规律。其中模型中所建立的各管道具体尺寸如表6所示,表6中各参数所代表的具体含义如图6 波纹管细节图所示。

图6 HDPE 波纹管细节图Fig.6 Diagram of HDPE corrugated pipeline detail

表6 数值模型各管道尺寸Tab.6 Pipe size of numerical model

3.2 管道振动速度分析

现场试验中,因条件限制,管道内部沿管道轴线方向的振动监测点布置较少,为分析管道的振动特征,根据数值计算模型,在模型中沿管道轴线方向选取一定数量的管道底部单元监测点,如图7所示。

图7 监测点示意图Fig.7 Schematic diagram of monitoring points

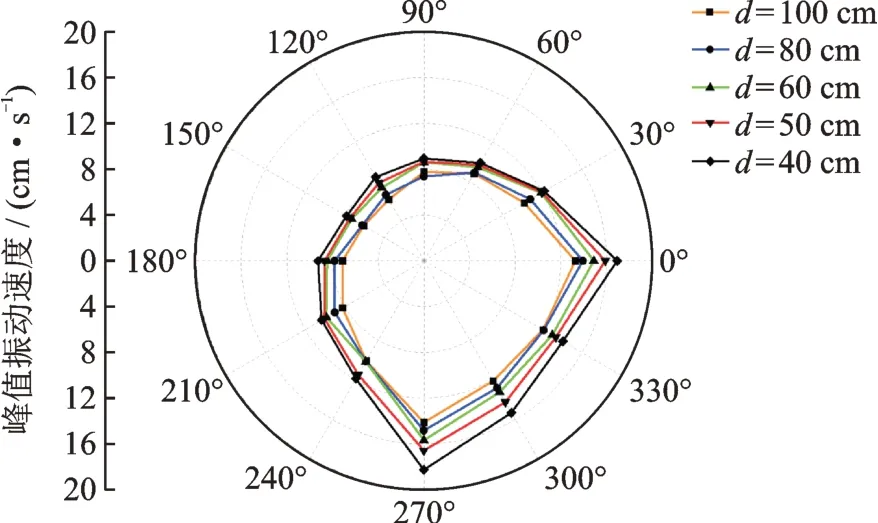

图8 是由监测点处得到的峰值合振速。由图8可知,在五种不同管道尺寸情况下,管道底部沿轴线方向的峰值振动速度的值呈现出随离管道对称中心截面位置处的距离的增大而不断减小的趋势,管道对称中心截面处的振速值为管道振速最大值处,因此可确定管道对称中心截面,即监测点5 处截面为振动危险截面。且随着管径的增大,管道各处的振动速度会随之减小。为进一步研究管道最危险截面处单元在爆破振动荷载作用下的振动特点,将不同管径的管道最危险截面进行十二等分,以得到截面不同位置上的各单元点峰值振动速度,所得结果如图9所示,图中270°~0°处为管道迎爆侧。由图9 可知,不同管径的管道危险截面处单元点峰值合振速在迎爆侧(270°~0°)值较大,振速最大值均在管道底部(270°)。且管道单元峰值振动速度随着管径的增大而逐渐减小,管道内径从40 cm 增大至100 cm 时,管道危险截面处的振速最大值由18.26 cm/s 减小至14.12 cm/s,减小了约22.67%,分析其可能原因是随着管径的增大,增加了管道环刚度等力学性能,也同时增加了管土的接触面积,土体的约束作用也随之增强。土体的约束作用增大会令管道的振动响应增加,而管道力学性能的增加会降低爆破振动对管道带来的影响。对大管径的HDPE 管道而言,抗弯刚度的增加做出的贡献远超过约束增强带来的负面影响,从而导致了管道的峰值振动速度的减小。由此可见,HDPE 波纹管的管道直径会影响地震荷载用下管道内部的振动速度。

图8 管道轴向峰值振速图Fig.8 Peak particle velocity in axis of pipeline

图9 危险截面峰值振速图Fig.9 Peak particle velocity of dangerous section

3.3 管道有效应力分析

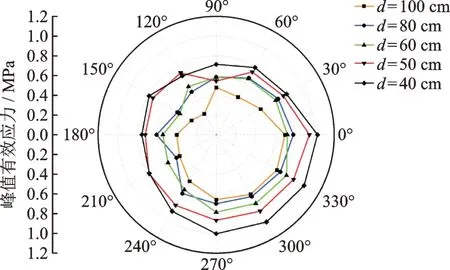

由前文可知,管道的轴对称中心截面为管道最危险截面。根据上节危险截面处的十二等分点,进一步得到不同管径管道在该截面不同位置上的各单元点von-Mises 峰值有效应力,所得结果如图10所示。

图10 危险截面峰值有效应力图Fig.10 Peak effective stress of dangerous section

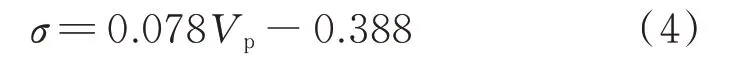

由图10 中数据可得,不同管径管道危险截面处单元点的von-Mises 峰值有效应力与峰值振动速度具有类似的分布规律,管道单元峰值有效应力也随着管径的增大而逐渐减小,有效应力在迎爆侧(270°~0°)值较大,应力峰值在330°及300°处最大。为研究管道危险截面处振速与应力的关系,将五种不同管径下的各管道危险截面上的峰值有效应力与峰值振动速度进行拟合,如图11所示。根据图11,可得到危险截面峰值有效应力σ与峰值振动速度Vp之间拟合曲线的关系式:

图11 危险截面应力与振速关系图Fig.11 Relationship between dangerous section stress and velocity

式中σ为管道危险截面峰值有效应力;Vp为管道危险截面峰值振动速度。

4 管道安全性评价

4.1 管道振速与地表振速关系

在实际工程爆破的管道安全监测过程中,因管道埋置于地下不便于开挖揭露后进行监测,故在实际工程中几乎无法实现对管道结构本身的直接监测,在现场的爆破振动监测常用管道上方临近地表处的振动速度作为表征值来反映管道的振动速度。因此本文针对不同尺寸管道模型,根据图7 所选取的管道内监测点,分别取得这些点处的管道合振速及其正上方地表处的合振速峰值,并研究两者关系。以管径为80 cm 的HDPE 波纹管为例,图12 为其沿管线方向管道内监测点以及监测点正上方地表处的峰值合振速关系图。通过图12 的拟合曲线可知,管道振速与地表振速存在一定线性关系。该关系可用下式表示:

图12 管道与地表振动速度关系图Fig.12 The vibration velocity relationship between the pipeline and surface

式中Vp为管道振动速度;Vg为管道正上方地表振动速度。

同时,为了验证管道振速与正上方地表振速之间存在上述的线性关系,进一步选取现场试验数据进行了数据拟合。根据布置的监测点,选取6 种工况中管道处监测点(D2,D3,D4)及其对应地表上的监测点(D5,D6,D7)进行数据的分析,分析结果如图13所示。根据图13 可得,现场试验中管道振速与地表振速之间也存在着比值关系,该比值为1.23;而数值模拟结果中,管道振速与地表振速比值如式(5)所示,为1.26。数值模拟结果与现场试验结果近似,进一步说明了数值模拟的可靠性,同时也说明了管道与地表振动速度确实存在一定线性比例关系。

图13 实测管道与地表振动速度关系图Fig.13 The measured velocity relationship between the pipeline and surface

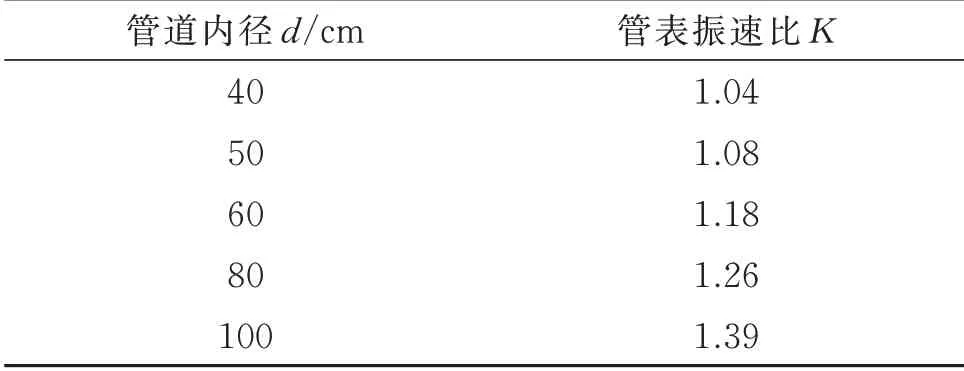

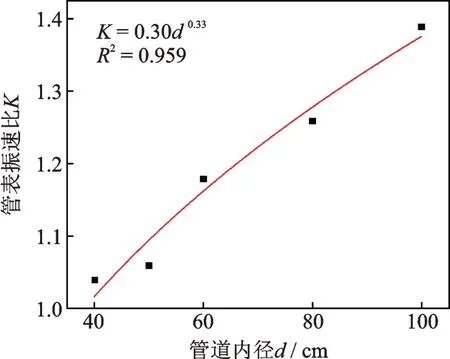

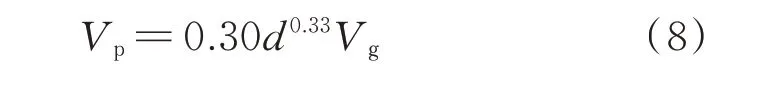

另外,在对数值模型各不同管径进行拟合时,发现不同管径的HDPE 波纹管其管道与地表振动关系之间的比值有所差别,考虑到管径对两者之间关系式可能存在的影响,可定义管道与地表振动速度之间的比值为K,称K为管表振速比,定义如下式所示:

对不同管径的管道进行管道与地表振动速度的拟合后,得到如表7所示的不同管径条件下的K值大小。

表7 不同管道内径的管表振速比Tab.7 Vibration velocity ratio with different inner diameters

对表中数据进行拟合,如图14所示,可得到两者关系如下式:

图14 管表振速比与管径关系图Fig.14 Relationship between pipe-surface vibration velocity ratio and pipe diameter

结合式(5)与式(7),便可得到管径影响下的管道振速与地表振速关系式:

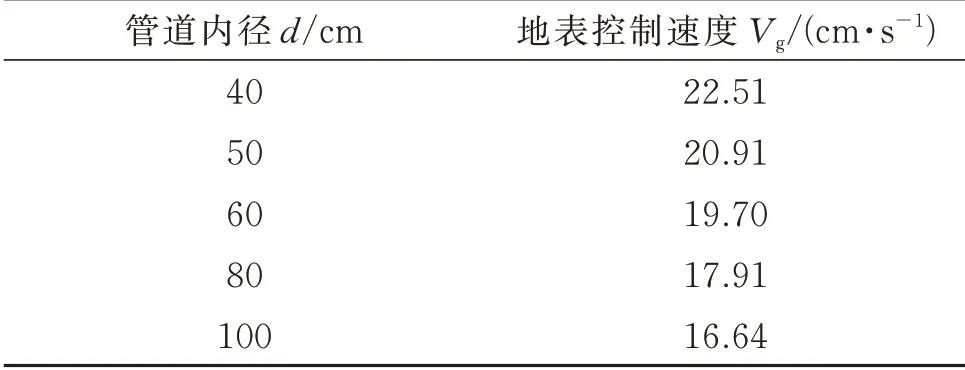

4.2 不同管径的管道安全性评估

为得到爆破振动作用下HDPE 波纹管空管的最大控制速度,需对管道进行安全性评估,以判断爆破振动是否会对管道产生破坏影响。根据中国规范《室外埋地聚乙烯(PE)给水管道工程技术规程》(DBJ52T 039—2017)中给出的管道最大允许压力计算式[23],管道最大允许压力MOP可按下式计算:

式中MOP为最大允许压力;PN为公称压力,取1.6 MPa;ft为50年寿命要求,温度对压力折减系数,本文取30 ℃时的压力折减系数为0.87。

根据式(9)可得管道最大允许压力为1.392 MPa,结合式(4)与式(8),可得到不同管径的HDPE波纹管的地表控制振速Vg,如表8所示。在现场试验中管径为80 cm 的HDPE 波纹管的实际地表监测振速为Vg=13.52 cm/s,根据表中数据可知管道材料未破坏,管道处于安全状态。根据现场试验结束后检查管道可知,埋置管段无明显变形破坏,与模拟结果一致。

表8 不同管径的地表控制速度Tab.8 Surface control velocity of different pipe diameters

5 结论

本文通过爆破场地埋置HDPE 波纹管后的爆破试验及监测,并结合相关数值模拟计算,研究了爆破振动荷载作用下HDPE 波纹管的尺寸效应,得到的主要结论有以下几点:

(1)通过数值模拟计算结果与现场试验结果进行对比,可知两者的数据误差较小,且爆破振动速度规律大致相同,数值模型结果具有一定可靠性。

(2)在已有根据现场试验所建立的管径为80 cm 的管道基础上,再在同条件下分别建立了40,50,60 和100 cm 的管道模型。由数值模拟结果分析,在既定爆破荷载作用下,管道危险截面位于管道对称中心截面处。管道截面单元处的振动速度和von-Mises 有效应力随管径的增加而减小,且管道迎爆侧的振动速度和von-Mises 有效应力均大于背爆侧。

(3)在现场的爆破振动监测中常用管道上方临近地表处的振动速度作为表征值来反映管道的振动速度。通过对数值模拟结果的分析可得,管道峰值有效应力与管道峰值振动速度之间、管道合振速与地表振速之间均具有一定的对应关系。并结合相关规范可得,在该类岩体条件下,得到管径为40,50,60,80 和100 cm 的HDPE 波纹管地表控制振速为分别为22.51,20.91,19.70,17.91,16.64 cm/s。