乏汽制冷技术在抽凝机组电厂的应用

车宏焘

(广东省粤泷发电有限责任公司,广东 罗定 527200)

0 前言

随着国内电厂经济的快速发展,电力工业节能减排和安全保障越发重要。为此,在电力行业中优化配备凝气冷却系统和动力传输系统,对降低机组能耗,提升抽凝机组电厂运行效率、利用效率和经济、安全效益是关键且迫切的。

目前国内绝大部分电厂工业多使用直接循环空冷系统、间接空冷系统或复合式蒸发冷却系统进行电厂散热处理,而在直接冷却系统中,凝汽器设备由于缺乏能源再利用功能,因此常因使用寿命等问题使电厂凝气冷却系统安全性能不足。与直接空冷系统相比,蒸发式冷凝系统具备乏汽制冷再利用特性,即电厂汽轮机首次做功后,乏汽在凝汽器内再次循环凝结为水,将机组内的热量资源二次吸收冷凝,可实现电厂工业的低能耗、低排放;乏汽制冷技术具备可减低凝汽器内部乏汽堵塞风险、获得更高的热传递效率和有效提升风机运行效率的优点。在此基础上,该文针对抽凝机组电厂冷却系统设备、蒸发式空冷系统及乏汽制冷技术的功能特征、技术原理和市场应用展开了科学研究,以期为相似电厂节能减排应用提供一定的科学理论依据。

1 电厂蒸发式冷凝应用的原理与技术

1.1 冷凝原理分析

精准且科学地分析电厂机组工作过程中的冷凝原理,对掌握抽凝机组乏汽制冷技术具有重要意义。电厂蒸发式冷凝冷却系统主要由冷凝器、蒸发器、溶液循环等层级组成,各层级相互协同形成了热负荷单元和电负荷单元(如图1所示)。通过图1可知,制冷循环形成了两个回路系统,即热负荷湿式蒸发、运输、乏汽制冷再吸收等。在冷凝工作过程中,溶液资源先在热存储罐等工作热源中加热,形成水蒸气,然后蒸汽被传输至抽凝机组,在冷凝器介质调配中形成制冷剂液体,以达到电厂运行机组冷凝降温操作和冷凝节水的目的。例如当抽凝机组高效工作时,其内部通过蒸发冷凝器的喷淋水方式和乏汽制冷二次循环方法带走机组内部热量,与传统冷凝模式相比,其蒸发和再利用所消耗的水量仅为水冷式蒸发设备的10%左右。同时蒸发式冷凝器比传统结构紧凑,机组内部占用空间低,在单位工作面积内蒸发式冷凝和乏汽制冷所传输的热量更多,具有低空间占有率、高冷凝传输效益的功能。在电厂抽凝机组的制冷工作原理设计中,冷凝后液体循环进入制冷节流器中,并在蒸发压力下形成低压制冷剂蒸汽,利用风机电荷单元进行低压蒸汽传输。在此基础上,通过乏汽制冷技术的二次循环可降低制冷蒸发器内汇聚的冷用户回水温度,实现了在提升抽凝机组电厂制冷工作效率的同时,也提升了电厂溶液能源利用效率。

图1 蒸发式冷凝冷却系统特征示意图

在蒸发式空冷系统工作过程中,蒸发器在低温中获取热能,以溶液泵机械功和乏汽制冷技术在抽凝机组电厂中有效提升了能源利用率。为科学且全面地分析冷凝技术,该文通过蒸发式冷循环热平衡关系式对乏汽制冷技术在应用过程中的等值热量进行分析,如公式(1)所示。

式中:表示蒸发器的热负荷,即制冷量(kW);表示发生器的热负荷(kW);表示吸收器的热负荷(kW);表示冷凝器的热负荷(kW)。

根据热能平衡公式可知,乏汽制冷技术承载了一部分溶液蒸发式热能,在降低设备热负荷的同时,实现了热能等值,提升了工作效率。

1.2 乏汽冷凝技术节能分析

由于电厂内抽凝机组节能减排的实现是工业产能增值的关键因素,因此,该文分析了蒸发式冷凝循环作业和乏汽冷凝再利用节能技术。抽凝机组电厂热电冷分系统主要以锅炉供热、蒸发式冷凝制冷、运行发电以及循环乏汽制冷为核心组成,当蒸发式冷凝器循环工作时,冷却水温度接近空气湿球温度,其冷凝温度一般低于10℃。同时空气冷凝技术在蒸发循环后,通过乏汽技术,将乏汽蒸汽再次凝结为水蒸汽,进入冷凝机组内部循环,这不仅达到了绿色、环保、高效的目的,还实现了温次循环,保障了冷凝器机组内部的稳定运行。该文通过一次热能消耗测试分析对电厂中乏汽冷凝技术节能特征进行综合效益评估,如果所需要的供热量为Q,则采用区域锅炉房供热的一次能耗pE的表达式如公式(2)所示。

式中:pE表示热电冷分系统供热的一次能耗(kW);Q表示热电冷分系统供热量(kW);表示热电冷分系统区域锅炉效率;表示热电冷分系统管道效率。

公式(2)的一次能耗效益评估分析表明电厂抽凝机组内部工作时,当供热一次量维持不变时,锅炉效益与制冷管道效益积越低,能耗越低。而采用冷凝技术和乏汽制冷技术的二次循环技术进行冷凝后,有效降低了乘积总比和一次能耗指标。

由于乏汽制冷技术通过蓄热锅炉再次提炼,实现了溶液蒸发式程中水分、燃料等的零损耗,进一步辅助解决了蒸发式冷凝系统的弊端。乏汽再循环冷凝技术和蒸汽喷淋的冷凝技术一方面有效地实现了冷凝排热一体化,另一方面降低了水冷却过程中的运输传递能耗,极大地节省了抽凝机组系统运行功率,降低了热负荷率和电负荷率,并保障了抽凝机组电厂系统安全运行,为实现电厂能源节约、高效利用做出了新贡献。

2 电厂中蒸发式乏汽冷凝系统性能测试分析

2.1 机组设备特性分析

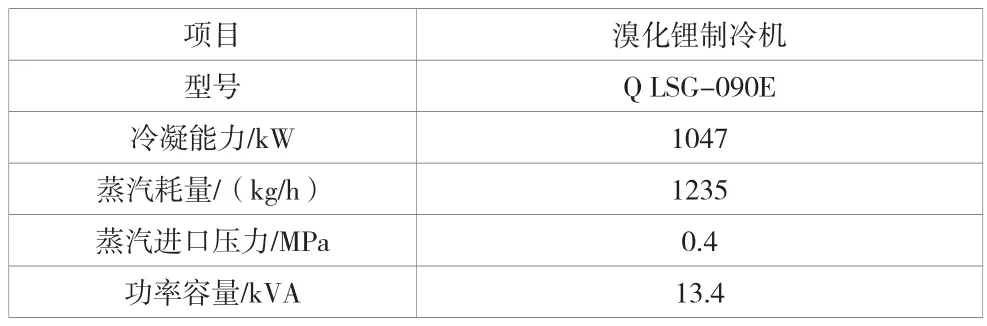

表1全面解释了乏汽制冷技术在电厂中的应用及性能特征。首先,表1具体分析了制冷设备冷凝能力、蒸汽耗量、蒸汽进口压力、功率容量等设备性能最优参数范围,例如冷凝能力为1047kW,表明当冷却循环水通过水膜流出时,在冷凝器的作用下不断蒸发,实现了水转为水蒸气的过程,并通过风机带动转运,实现了水的蒸发潜热冷凝效果;其次,在抽凝机组蒸发式制冷过程中,蒸汽耗量指标为1235kg/h,表明在单位时间内通过水喷淋蒸汽制冷和二次循环乏汽蒸汽制冷所产生的水汽质量为1235kg,较大的水汽质量和较低的蒸汽的湿球温度对保障大功率、长时效的电厂热工作有极为关键的作用。

表1 制冷设备参数分析

2.2 传热模型性能特征分析

由于电厂机组在工作过产生大量的热能和电力资源,因此实现内部热量资源的冷凝传输对保障机组设备安全和产能效益增值具有社会经济价值和科学价值。在此背景下,该文通过构建蒸发式冷凝技术、乏汽制冷技术的热传模型来分析热传导能量特性。首先,该文在蒸发式冷凝器传热数值模拟基础上,通过抽凝机组发电厂凝汽器设备及热导效益进行传热模型约束分析,见公式(3)、公式(4)。其次,构建蒸发式乏汽冷凝器传热特性中喷淋密度、介质当量传热系数、风机特性等因子,通过不同因子在乏汽制冷工作中的模拟数值深入探析乏汽制冷技术的特征变化。

其中,抽凝机组的约束条件包括出力上下限和爬坡率上下限,如公式(3)、公式(4)所示(即传热约束模型式)。

式中:为抽凝机组的电功率。

根据公式(3)、公式(4)可知,在电厂抽凝机组工作过程中,设备制冷电功率满足模型约束值上限或下限时,机组设备均能稳定运行,即当蒸汽制冷和乏汽制冷协同后,工作效率满足电功率限制范围,对实现抽凝机组内部释热、提高产能效率有实际价值意义。

在电厂蒸发式冷凝系统中,喷淋单元一般定义为水膜与蒸发冷却空气间的热传导过程(显热过程、潜热过程)。其中,潜热过程比显热过程更关键,当水膜向冷凝设备蒸发传热时,由于水膜是正向传递且体积质量大,会导致冷却空气湿度增加,因此在该传热过程中,冷凝器冷气与喷淋间的热传递耦合,及时有效地实现了水膜与冷凝气间的交互和制冷过程。同时正向交互的蒸汽冷却后存储或富余,再次通过锅炉系统进行能量释放,以喷淋水膜交互实现乏汽技术再利用。为此,该文针对喷淋密度进行了分析,以进一步掌握喷淋单元热传导过程。由于该文所研究的抽凝机组电厂传热板片为并列竖排,因此,常规喷淋密度热传导计算式为公(5)所示。

式中:表示喷淋总密度;表示水单质密度;表示水单质质量体积;表示数量。

通过对喷淋密度函数关系进行定量分析发现喷淋总密度变化特征同水单质密度和体积成正比,与数量成反比,表明当数量不变时,改变单位体积内喷淋体积,就能实现喷淋密度增值。喷淋密度增值对抽凝机组电厂冷却利用、乏汽循环制冷和节能减排极为关键。因此,该文所构建的蒸发式乏汽制冷冷凝器热导方程理论计算模型为乏汽制冷技术在抽凝机组中的优化设计和调控分析提供了相关理论基础。

由于汽轮机蒸发式乏汽冷凝器工作主要依靠水膜蒸发实现,同时在排热过程中以传质带动热传导(且两者间具备耦合反应),因此在工作过程中易造成热量、功率等损失。为降低热能及功率损耗,该文构建了介质当量传热模型,以精准分析确定模型系数,如公式(6)所示。

式中:Δ表示对数平均烩差;表示多次试验后得出的拟合出传质系数;表示冷却风量质量;表示传输出去的冷却空气焓差;表示输入的冷却空气焓差;表示参数系数。

根据公式(6)可知,蒸发式乏汽冷凝器通过内部循环冷却水蒸发吸收潜在热量,即当输出热量大于吸收热量墒值时,通过能量形式交换(1板内汽轮机蒸发式乏汽与水膜表面传热过程;2水膜表面与空气交互的热传导机制),将热量从内向外传递,如抽凝机组电厂喷淋单元不断蒸发并通过乏汽二次循环蒸发快速将空气热量值带走,实现抽凝机组多次制冷(包括蒸发式冷凝、乏汽循环制冷)。

对风电机组设备在蒸发式冷凝中对凝汽热传导性能影响较大,因此该文进行了风电机组基础特性研究。风电机组设备主要由换热板束、排管通道、进出口风栅等组成。该文通过对工作过程特征进行研究,发现设备在工作中必须满足风机风压和分量均大于蒸发式凝汽器内的空气阻力风量。同时由于风机机组设备具有传输和排散能力,通过变频风机及时将蒸发制冷和乏汽制冷后产生的热传导当量排放,可有效实现电厂抽凝机组在不同运行状态下风量的及时可调。

2.3 设计优化计算分析

综上所述,蒸发式乏汽凝汽设备在工作过程中,其制冷和传导热效率与风机设备风量、喷淋密度、蒸发湿度、换热板型号、传热模型系数等均有显著相关性或极显著相关性,因此,设计优化蒸发式乏汽冷凝器设备对电厂工作效益提升、经济效益增值和节能减排措施有效实行有极为关键的意义。如果电厂冷凝机组设备在运行状态下出现冷却风量与蒸发式喷淋密度不同,但冷却风机单元和喷淋单元均在相同功率中运行工作,将会造成水资源、设备资源等方面的大量损耗,以及蒸发式乏汽制冷设备节能节水实际效果低下。

因此,针对此类抽凝机组中存在的蒸发式乏汽制冷现象,该文对蒸发式乏汽冷凝器热传导和结构进行了相关设计,将凝结热量通过换热板传递给板另一侧的喷淋水膜,而喷淋水膜则通过与冷却空气间的对流传热,将抽凝机组热量传递至空气,进而通过参数调整整合换热板基本单元元件,使热设计在优化后能高效且科学地分析计算传热系数。与热设计相比,在结构优化设计中,调配蒸发式乏汽冷凝器结构布局克使乏汽制冷技术在水因子蒸发吸热制冷后通过二次循环操作实现冷却气将热量合理转出并达到饱和指标范围,以实现最优经济效益和节能效益。

3 乏汽制冷技术应用分析

3.1 节能效益分析

乏汽制冷技术对电力行业节能减排、产能增值具有重要意义。为此,该文开进行了抽凝机组电厂蒸发式乏汽制冷技术研究。当抽凝机组电厂在汽轮机蒸发式冷凝做工完成后,可有效地将冷凝器内水蒸气凝结为水,并通过二次循环将显热能量和潜热能量带出,这不仅使蒸发式乏汽冷凝器在工作过程中获得更好的热传导效率,而且还有效降低了风机设备功耗,提升了运行效率。乏汽制冷技术可落实节能减排战略目标,也能在一定程度上实现“双碳”政策指标。

3.2 经济效益分析

与水循环冷凝技术相比,蒸发式制冷技术和乏汽制冷技术在电厂抽凝机组实际应用过程中资源消耗量更低,实际适用量、使用量更高且更安全稳定。因此蒸发式乏汽制冷技术在进行抽凝机组制冷过程中出力维持度约为80%,冷凝乏汽效率显著提升,且系统负荷量降低了20%左右,给抽凝机组电厂在运维工作中带来了极大的效率增益、产能增益和经济增益,通过乏汽冷凝再利用技术可实现区域电厂经济增产。

4 结论

该文通过对抽凝机组电厂蒸发式乏汽冷凝制冷技术原理、节能效益和功能特性进行测试分析,得到以下基本结论:蒸发式乏汽冷凝器易受设备环境、喷淋密度、热传导系数等因子影响而使其抽凝机组热负荷、电负荷运行效率和乏汽制冷二次循环效率产生一定波动。通过蒸发式乏汽制冷技术可降低电厂设备运行负荷,提升其经济效益和节能效益,对实现节能减排具有重要意义。