TBM 掘进机关键部件分析及维修技术优化

高 伟

(山西省数字化转型促进中心, 山西 太原 030000)

1 研究背景

当TBM掘进机处于工作状态时,其周围环境恶劣,加之自身零件结构复杂,且系统集成性强,所以很容易出现故障[1]。目前针对TBM掘进机检修,主要还是依赖于人工,并需要在停机的状态下完成,而在狭小的隧道中拆卸、检修,势必造成工作量的巨大及任务的艰难性,同时会造成较大的经济损失[2]。TBM掘进机结构如图1 所示。

图1 TBM 掘进机结构示意图

TBM掘进机正常工作时的主要流程包括推进与换步,当开始工作时,使支撑部分处于前位工作状态,隧道的洞壁由主支撑来承担,然后由支撑腿抬起[3]。在刀盘驱动系统的带动下,刀盘转动,刀盘需要进行掘进时由推进系统提供动力,滚刀受到强大压合力的作用下与岩面接触,岩石强度低于推力时,岩石在滚刀的作用下直接破裂,压力变大时,裂痕扩散形成岩石块,碎落的岩石经铲渣斗铲起后通过输送机运出洞外[4]。然后进行换步,刀盘不工作,支撑腿此时要抵至仰拱上,以便承受TBM掘进机后端的重力,此时隧道的洞壁不需要主支撑来承担,液压缸反向供油,活塞杆缩回,掘进行程结束[5]。

2 TBM 掘进机刀盘外部载荷及受力分析

2.1 转速与刀盘的关系

根据相关文献分析,受刀盘外部条件的限制及本身材料的影响,掘进机在掘进过程中刀盘线速度应该以不超过150 r/min 为宜。且按照滚刀破岩机理分析,滚刀在压力作用下,有近九成的能量用于岩石纹裂、一成用于裂纹拓展,同时刀盘半径加速度不能超过重力常数一定比例,否则岩渣存留在铲斗中不容易运下来。在合理条件下,大直径掘进机的掘进速度小于小直径掘进机,由此说明,刀盘转速与刀盘直径呈反比例关系,如图2 所示。

图2 刀盘直径与刀盘转速的关系

2.2 刀盘特性参数

刀盘作为钢性结构焊件,前端为双层加强壁,与后隔板通过溜碴槽连接,刀盘轴承和螺栓连接形成刀盘后隔板,前端面板上布置有盘形滚刀,作用是挤压破碎岩石;沿着刀盘径向来看,安装有石渣铲斗,主要作用是挖软岩。前后面板的厚度和焊缝尺寸需要结合滚刀破岩时承受的高动态载荷来确定,结构刚度和强度较高的刀盘与高质量的焊缝有利于掘进机在高效率运转时刀具不发生侧向位移,减小刀盘振动和刀具磨损情况,延长主轴承寿命。

刮料斗在设计时需要考虑掘进效率,实现刀盘边缘磨损的最小值;刀盘结构还应考虑反转的需要,但出碴时只朝一个方向旋转。刀盘结构如下页图3 所示。

图3 刀盘结构

2.3 刀盘和滚刀受力

对刀盘和盘形滚刀进行简化,在静止状态下按照简支梁进行受力分析。

小齿轮的作用是驱动大齿圈,切向力产生驱动力矩。TBM掘进机工作时,会有垂直力、滚动力、侧向力和惯性力作用于滚刀上,垂直力用于产生倾覆力矩;其余力产生阻力矩,刀盘在电机的带动回转下与这些阻力平衡,这些外部力作用于刀盘上产生径向的作用,刀盘的主轴用于抗衡这个力,所以主轴很容易在TBM掘进机维修时出现故障,因此也会产生较大的噪声振动。

刀盘的总推力和受到的转矩是很多结构的设计依据,如滚刀间距和贯入深度等,受不同地质条件的影响,最好使刀盘载荷位于最佳状态,遇到较硬的岩石则需要使刀盘转速加大,减少损耗。

在极限工况下,每把刀的额定承载能力较大,加之刀的数量也很大,一般将承载力设置在10 000 kN以上。需要保证刀盘的稳定性、强度和刚度达到设计规范。在刀盘的半径方向,径向力若远不能超过掘进推力,则刀盘受到的影响也不大。进行破岩工作时,回转力矩是主要的作用方式。

2.4 载荷分析

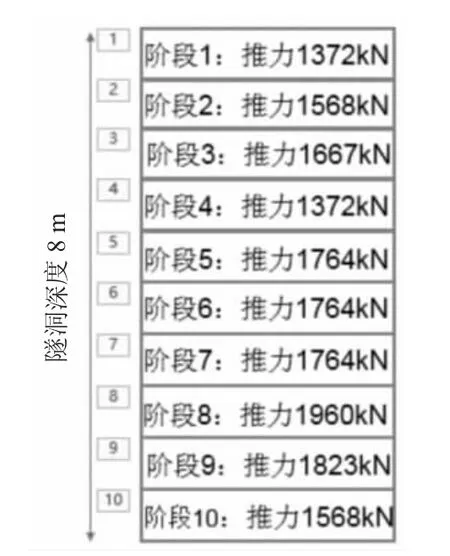

实验室进行模拟试验,刀盘上设置20 把滚刀,刀具直径为280 mm,设计最大总推力为2 470 kN。隧洞推力示意图,如图4 所示。

图4 隧洞推力示意图

图5 为被测滚刀在阶段10 掘进过程中垂直力、滚动力、侧向力随时间变化的曲线图。

由图5 可知,载荷在不同方向均产生了很大的随机性、强冲击性和突变性,峰值是每隔4~5 s 便出现一次。切削力的峰值每出现一次,则代表滚刀完整地进行了一次破岩过程,在工作状态下,切削力会在短期内由最低值迅速上升到峰值。当岩石被刀具切削后,其上面的载荷很快便消失,此时的切削力达到正常水平。

图5 三向载荷测量结果

2.5 刀具失效形式分析

在进行破岩作业中,刀具以正常磨损和非正常磨损的方式进行,在刀盘上施加推力时,刀圈外部边缘进入粉碎体,此时刀盘表面发生滚动摩擦,随着时间的延长,刀圈周围均匀磨损,这就是正常磨损,磨损后需要及时更换刀具。正常损坏的情况无可避免,而非正常磨损是刀具并非达到疲劳极限而损伤的,在一般情况下是可以有效避免的。刀具失效形式一般包括刀圈崩刃、刀圈断裂、刀圈弦磨、挡圈脱落等,如下页图6 所示。

图6 刀具失效形式

3 TBM 掘进机维修技术优化

3.1 TBM掘进机绿色维修过程中油污及废弃物污染的控制对策

1)在对TBM 掘进机维修时,严格设计清洁操作规程并按要求执行,禁止随意存放遗留油污,对洒落在施工现场的残渣要及时清理。

2)在对修理机械时排出的废油和工业垃圾进行处理时,要有序分类整理并移交至集中处理室,由专门的处理人员妥善管理,绝对禁止直接将工业垃圾、废油等直接排放至生产环境中。

3.2 TBM掘进机绿色维修过程中噪声污染的控制对策

1)合理进行结构分析,对选用的零部件进行降噪处理的同时,改进传动和受力装置,如可以在锚杆钻机上固定和控制钻杆的固定环上内镶耐磨橡胶减少噪声;同时噪声也会由平稳性差引起,所以要继续加固已有的传动件,保持回转状态下的动平衡,使机械振动降低到最低值,同时有些零部件是可以辐射噪声的,尽量将此种零件与振动部件直接相连,连接方式以铆接、软连接为主。

2)及时地润滑和密封设备,使机器在正常工作中不产生额外的噪声。

3)在锚杆钻机、风机等噪声较大的设备上,采用吸声、隔声、消声措施,以及给维修操作人员带耳机等方式来降低噪声影响。

3.3 TBM掘进机日常管理优化

技术人员要加大对TBM 掘进机的日常管理,设置应急预案,管理内容包含但不限于设备的分类、编号、维修记录、功能检测等方面,结合技术管理的原则,以预防为主,确保质量。加大对设备的巡查力度,保证其能够更好地处于正常状态。

在对TBM掘进机进行日常维修保养时,要有效检查外观和功能是否达到设计标准,同时校验操作工序是否达到操作手册的要求,主要是八台刀盘驱动减速箱处透明油管的油位。对一些大件,也要做好紧固工作,根据工位的变化和推动力运行方向以及刀具的切削方向进行;液压系统作为驱动装置的控制部分,必须要达到设计准则;同时带式输送机在运输渣料的过程中,皮带也要进行日常巡检,若皮带强度不足,则应及时更换,避免引发较大的次生事故;皮带机的机头和机尾装置要验证张力是否满足承载的需求,保证最后运出洞穴的可靠性。作为主要的承载部件,主轴承和大齿圈等要实时监测,在日常巡检结束后要做好后期的跟踪巡查,主轴承的内外迷宫环会受到岩渣影响,极易受到冲击,长时间就会发生损坏,因此在设计时为了防止这种情况发生,需要设置三道唇形密封,并重点加强间隙的保养控制,确保其能够真正地发挥作用。另外,在进行保养的过程中还需要有效地考虑刀盘等方面的结构特点,在容易发生损坏的部位进行重点控制,同时控制好湿度,加强用电系统的绝缘测量,并采取有效的措施进行重点控制。

在整个TBM掘进设备中,刀盘是最易受损也是最为关键的部件,是引发事故的源头,由于围岩环境复杂,而且具有高硬度、高耐磨、高温、高压等特点,刀盘在施工过程中承受着盘形滚刀与岩石相互作用所产生的大推力、大扭矩的强冲击性随机分布载荷,这使得刀盘表现为剧烈的随机振动,后期还应继续对施工载荷条件下的刀盘结构力学进行更为深化的研究,掌握以刀具为基础的整体维修的机理及特点,对后期施工安全隐患问题的预估具有重要的意义。本文旨在为工业设计领域的TBM掘进机维修提供一定的技术分析,对优化TBM掘进机的维修流程具有一定的指导意义。