减黏工艺生产低硫重质船用燃料油研究

赵志飞,齐建勋,方 东

(中国石油华北石化分公司,河北 任丘 062552)

保守预计,2025年我国保税船用燃料油的市场需求量将达到30.00 Mt以上[1]。随着国内炼油能力和成品油需求之间的矛盾越来越严重,低硫船用燃料油是未来炼化企业能够增加产量的大宗产品之一,是解决重油平衡,缓解成品油过剩问题的一个突破点。

船用燃料油分为馏分燃料油和重质燃料油(即残渣型燃料油),其中RMG180和RMG380两种重质燃料油主要用于远洋低速发动机[2],是市场主流消费品种,需求量最大。下文如无特别说明,所述船用燃料油均指这两种重质船用燃料油。低硫船用燃料油常用的调合组分有低硫减压渣油(简称减渣)、加氢渣油、催化裂化脱固油浆(简称脱固油浆)、催化裂化柴油(简称催化柴油)等[3-4]。低硫减渣的黏度和倾点较高,催化裂化油浆(简称催化油浆)又受催化裂化加工规模的限制而产量不足,二者均难以大量调合到低硫船用燃料油,因而必须掺入大量附加值相对较高的加氢渣油和催化柴油,导致低硫船用燃料油生产成本居高不下,影响炼油厂效益。因此,通过降低低硫减渣的倾点和黏度而提高其掺入比例是降低低硫船用燃料油生产成本的有效途径。

减黏裂化(简称减黏)的目的是通过浅度热裂化反应把重质高黏度渣油转化为较低黏度和较低倾点的燃料油调合组分,以使燃料油达到规格要求,或虽未达到要求但可以减少掺合的轻质馏分的量[5]。国内减黏装置数量较少的主要原因是减黏过程的轻油收率低,为增加轻油收率而提高转化深度时生焦严重,影响运行周期[6]。随着成品油需求减少,低硫船用燃料油需求增加,应重视减黏工艺对低硫船用燃料油生产的作用。

以下以某炼化公司为例,研究低硫船用燃料油调合组分特性,改进减黏工艺条件,优化调合方案,在低成本生产低硫重质船用燃料油的同时改善催化裂化装置进料,提高公司整体经济效益。

1 低硫船用燃料油生产现状

某原油加工规模为10 Mt/a的炼化公司采用常减压蒸馏-渣油加氢-催化裂化的加工路线,其催化裂化装置的规模较小,且闲置一套0.40 Mt/a减黏装置。随着加工的原油越来越重质化,该公司低硫重质船用燃料油生产规模越来越大,达到0.72 Mt/a,公司面临低成本生产大量低硫船用燃料油并解决重油加工瓶颈的问题。

1.1 生产流程

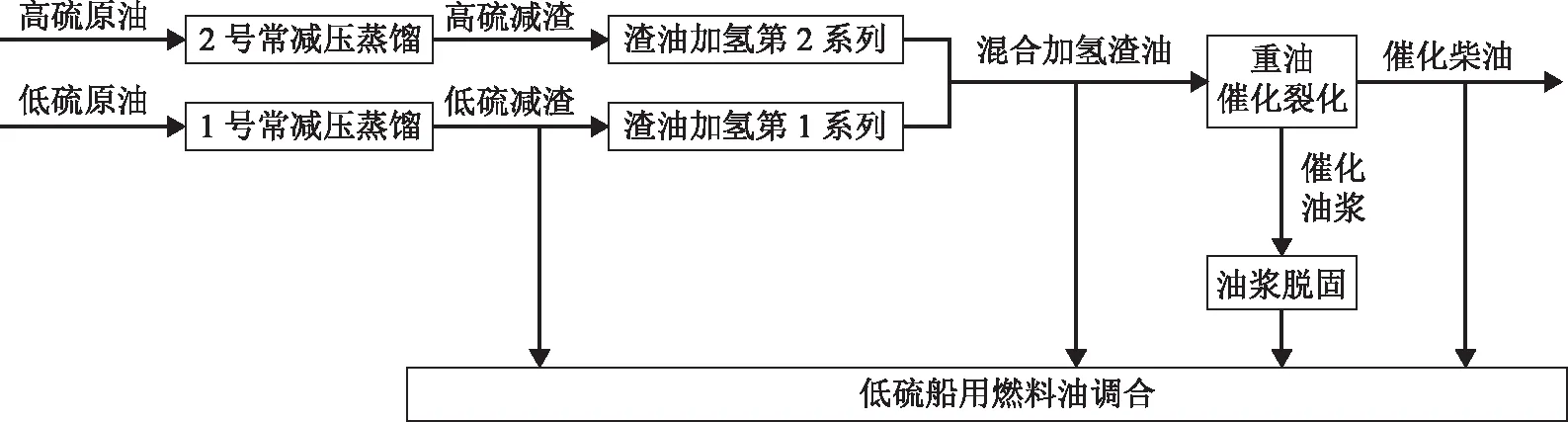

该公司原有的船用燃料油生产流程如图1所示。两套常减压蒸馏装置中,一套加工国内低硫原油,一套加工进口中东高硫原油;渣油加氢装置有两个系列(两个系列均带汽提塔),根据不同原油特性分输分炼,加氢产物在分馏单元合并。根据船用燃料油调合组分低附加值、重质化等原则,调合组分以低硫减渣、加氢渣油为主,催化油浆脱固处理后作为调合组分,并补充部分催化柴油。

图1 原有船用燃料油生产流程

1.2 调合组分及调合结果

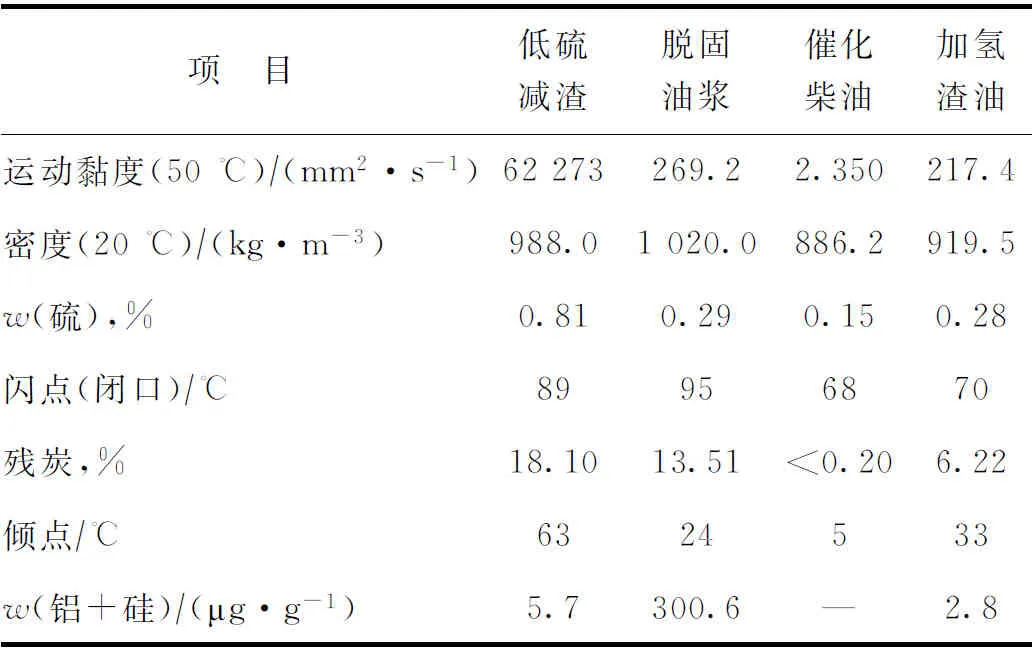

该公司低硫重质船用燃料油调合组分的种类及性质见表1。由表1可以看出:低硫减渣黏度大,倾点高,硫含量较高;催化油浆的黏度较小,倾点较低,采用脱灰剂脱固处理后其金属含量仍较高,密度较大;加氢渣油性质居中,硫含量较低,黏度较小,倾点稍高;催化柴油的硫含量和黏度均较小,倾点较低,调合时用作稀释组分。

表1 低硫船用燃料油调合组分及性质

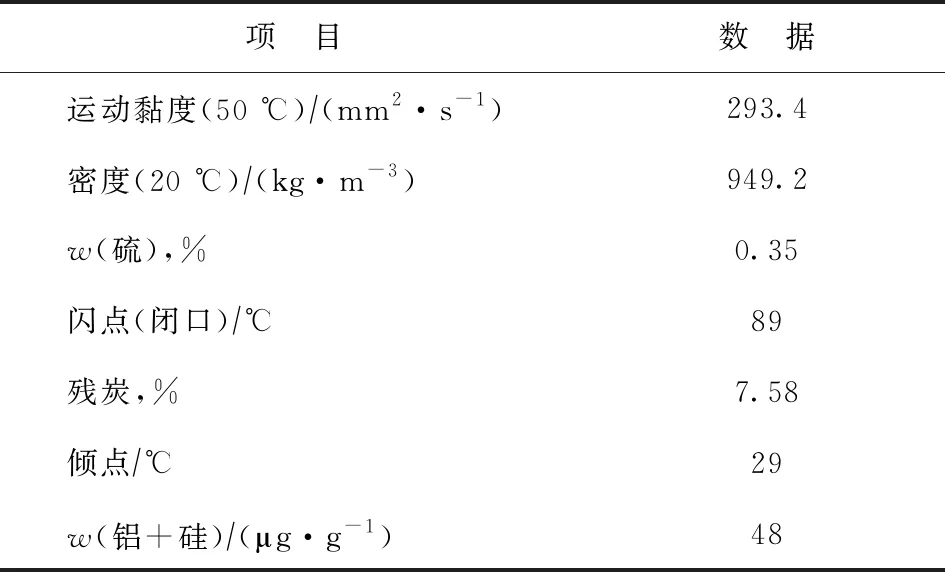

目前该公司油浆产量为0.11 Mt/a,常用的低硫船用燃料油调合配方有3种,分别是:①m(低硫减渣)∶m(催化柴油)=40∶60;②m(加氢渣油)∶m(催化柴油)=75∶25;③m(低硫减渣)∶m(加氢渣油)∶m(脱固油浆)∶m(催化柴油)=20∶35∶15∶30。其中,配方③的调合成本最低,采用该方案调合所得低硫船用燃料油的性质见表2。配方③中轻质馏分的占比仍较高,由表2可以看出,此配方下低硫船用燃料油的残炭仅7.58%。

表2 配方③所得低硫船用燃料油的性质

因低硫减渣黏度大,倾点高,限制了其调合比例,需研究解决降低其黏度和倾点的方法,以降低轻质馏分的调合比例,另外增大低硫减渣调合比例后,需通过增加更低硫含量的组分来满足低硫船用燃料油的硫含量要求。

2 采用减黏工艺生产低硫船用燃料油方案

减黏裂化过程中主要发生裂解和缩合反应,带有侧链的化合物侧链断裂,形成小分子,黏度减小,倾点降低;胶质除了裂解成小分子外,还易缩合成沥青质;当反应达到一定深度后,沥青质含量增加到超过体系容纳能力时则会析出,严重时会形成焦炭(甲苯不溶物)。因此,需针对进料性质及产品要求,对减黏装置进行工艺优化。

2.1 优化减黏条件生产减黏重油

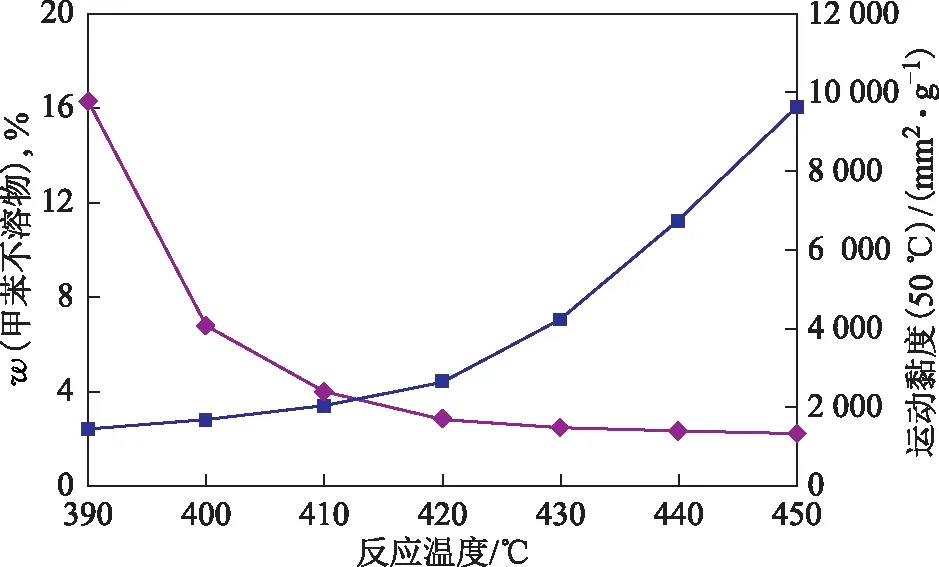

减黏装置设计加工量为0.40 Mt/a,采用上流式反应器减黏裂化工艺,具有低温、长停留时间特点,操作条件比较缓和,有利于裂化反应而不利于缩合反应,产品安定性较好,生焦率较低。文献[7]以塔河常压渣油为原料考察了减黏过程反应温度对产品的黏度和甲苯不溶物含量的影响,结果如图2所示。

图2 反应温度对产品黏度、甲苯不溶物含量的影响

由图2可以看出:渣油的减黏效果明显;当反应温度大于420 ℃后产品黏度下降不再明显,但甲苯不溶物含量快速增加,生焦加快[7]。借鉴上述结果,本研究中,以生产低硫船用燃料油为目的的减黏过程,操作温度区间以400~420 ℃为宜。

对于已建成装置,影响渣油减黏效果的关键因素为反应温度和进料性质,反应温度低,裂化反应缓和,生成油黏度改善程度低,生焦率低,运行周期长;反应温度高,裂化反应加剧,生成油黏度改善程度高,生焦率高,运行周期短;原料性质好,减黏产品黏度小,倾点低,但可加工的减压渣油量降低,因此需综合考虑产品性质和加工量关系。根据文献[5],采用芳香性较强的物料作稀释组分有利于降低调合产品的黏度,结合公司现有低硫船用燃料油调合组分情况,可采用掺入部分脱固油浆的方法改善进料性质。为此,分别针对100%低硫减渣和m(低硫减渣)∶m(脱固油浆)=3∶1的混合原料(简称3比1混合原料)进行了减黏试验,结果见表3。其中,3比1混合原料的运动黏度(50 ℃)为10 551 mm2/s,倾点为42 ℃。

表3 两种原料不同温度下减黏改质结果

由表3可以看出,与100%低硫减渣原料相比,混合进料的减黏改质效果明显更好。综合考虑减黏效果和装置长周期运行要求,对于3比1混合原料,反应温度以410 ℃为佳,此时改质油的运动黏度(50 ℃)降至1 000 mm2/s以下,倾点降至30 ℃以下,为实现调合低硫船用燃料油提供了良好的基础,虽然黏度指标仍高于低硫船用燃料油要求,但可通过与其他组分调合来满足要求。

2.2 低硫船用燃料油调合配方优化

由于减黏渣油倾点基本降至30 ℃以下,配方筛选主要考察硫含量、黏度指标,为了减小高价值低硫组分的调合比例,采用硫含量较低的渣油加氢装置第1系列汽提塔塔底加氢渣油(含8%柴油组分)作为低硫调合组分,该加氢渣油(简称1系列加氢渣油)的性质见表4。

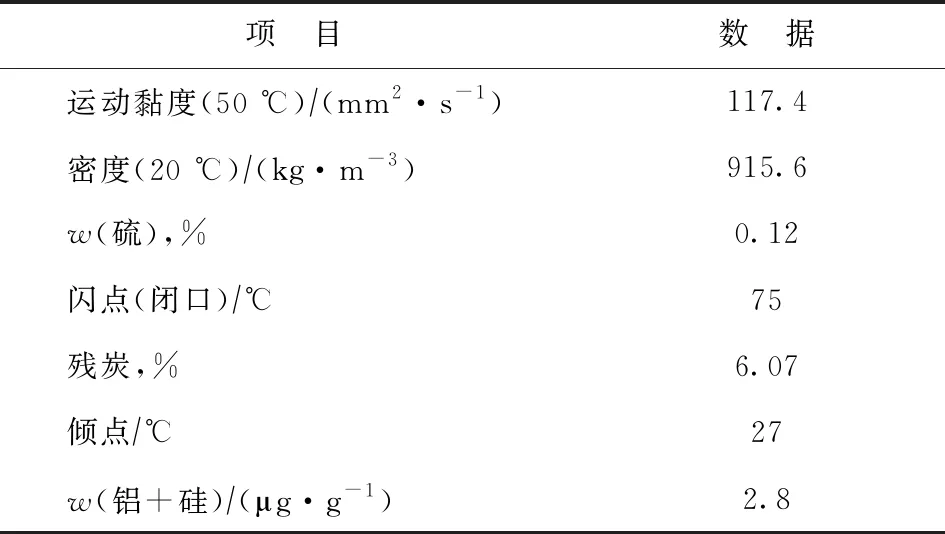

表4 1系列加氢渣油的性质

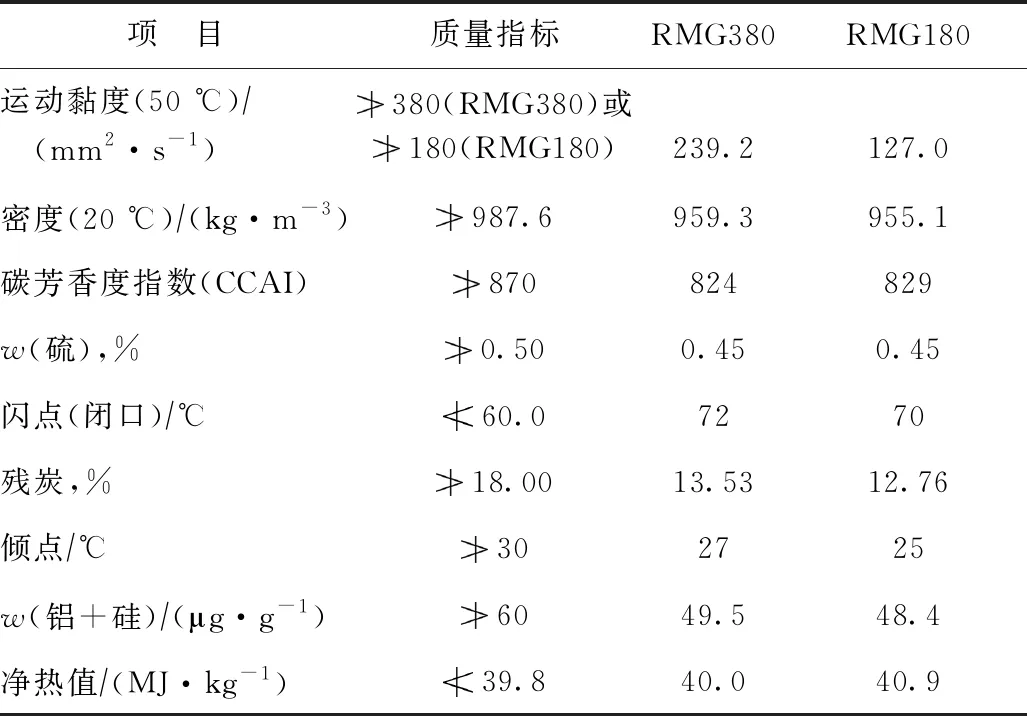

经优化分析,RMG380低硫船用燃料油的配方为m(减黏渣油)∶m(1系列加氢渣油)=60∶40。由于1系列加氢渣油中含有8%柴油组分,折合轻质馏分调入比例为3.2%,即生产RMG380燃料油时轻质馏分调入比例从30%降低至3.2%,轻质馏分比例大幅降低。调合RMG180低硫船用燃料油时,通过添加催化柴油进一步降黏度,其调合配方为m(减黏渣油)∶m(1系列加氢渣油)∶m(催化柴油)=60∶30∶10。调合所得减黏低硫船用燃料油的性质见表5。由表5可以看出,调合油的各性质符合指标要求,RMG380调合油的残炭增加到13.53%,RMG180调合油的残炭增加到12.76%。

表5 调合所得减黏低硫船用燃料油的性质

3 减黏工艺生产船用燃料油方案效果分析

应用RPMS软件,从全厂总流程角度对多产低硫重质船用燃料油的原有方案和减黏方案进行比较。

3.1 减黏工艺生产船用燃料油流程

减黏船用燃料油的生产流程见图3,其中标红色的为与原有船用燃料油调合方案流程不同的部分。

图3 减黏船用燃料油生产流程

3.2 生产方案对比

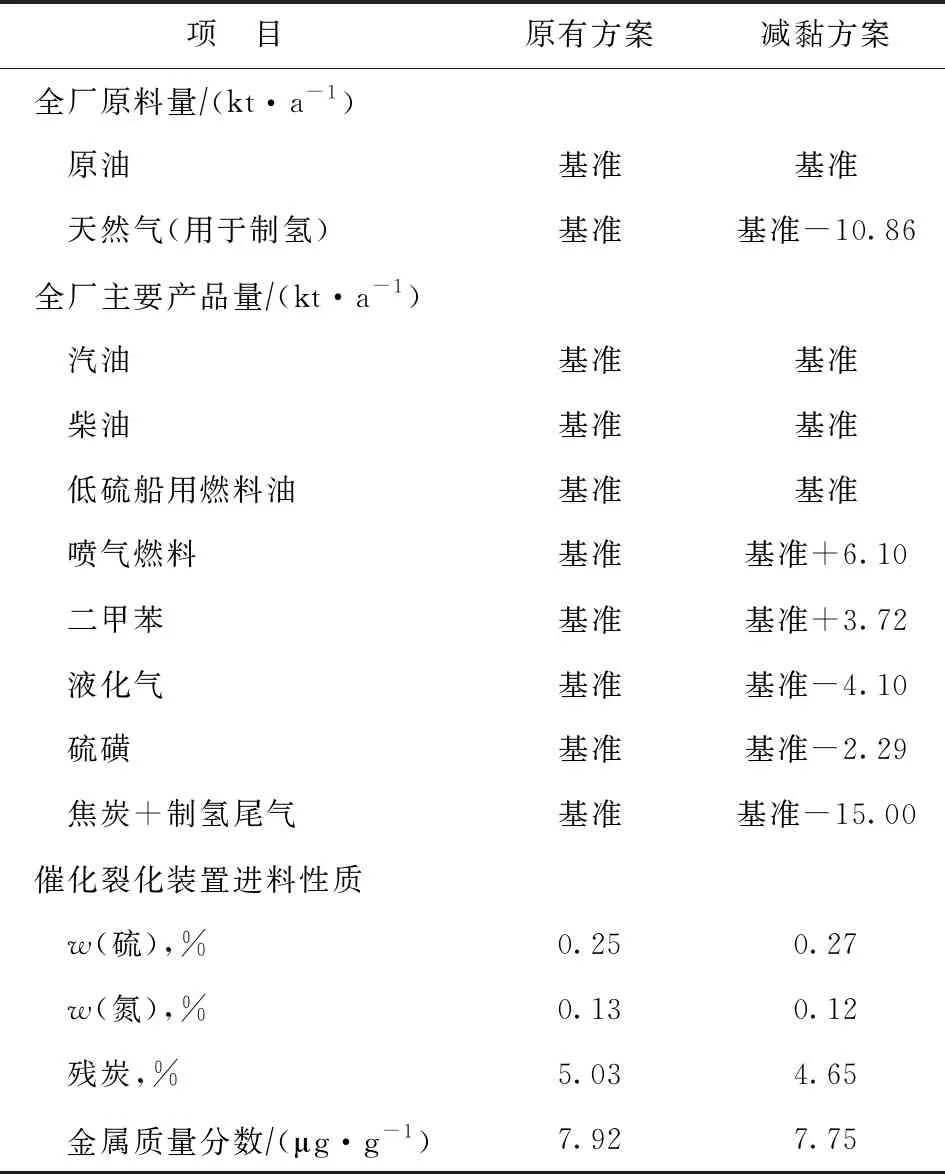

两方案采用相同原油结构,汽油、柴油限制产量上限,低硫船用燃料油产量为0.72 Mt/a。原有方案船用燃料油配方为m(低硫减渣)∶m(加氢渣油)∶m(脱固油浆)∶m(催化柴油)=20∶35∶15∶30,减黏方案船用燃料油配方为m(减黏渣油)∶m(1系列加氢渣油)=60∶40。两种船用燃料油生产方案下全厂原料量和主要产品量及催化裂化装置进料性质对比见表6。

表6 两种船用燃料油生产方案的对比

由表6可以看出:采用减黏方案生产低硫船用燃料油,降低了渣油加氢装置负荷,减少了用于制氢的天然气消耗量和制氢尾气损失;减黏过程没有掺入蜡油等高价值稀释组分,大比例减黏渣油调合的低硫船用燃料油带出更多的高残炭劣质组分,从而使催化裂化装置进料得到改善(残炭由5.03%降至4.65%),反应生焦量减少,催化装置产品结构得到优化;另外,减黏过程中也产生少量的减黏汽油,而由于受制于汽柴油上限要求,全厂产品结构优化后增加了喷气燃料和二甲苯产品;但因低硫减渣来源于石蜡基原油,导致石蜡基原料在催化裂化装置进料中的占比降低,催化裂化装置液化气收率稍降,全厂液化气产品量有所减少。

3.3 经济效益对比

采用80美元/bbl(1 bbl≈159 L)价格体系,喷气燃料价格为4 739元/t,液化气价格为4 600元/t,二甲苯价格为5 100元/t,硫磺价格为1 504元/t,该公司两种船用燃料油生产方案下经济效益的对比如表7所示。由表7可以看出,减黏方案比原有方案增加效益7 982万元/a,其中产品增效2 547万元/a,成本方面因渣油加氢规模减小使制氢天然气费用减少3 488万元/a,渣油加氢负荷降低,运行减黏裂化装置,变动加工费减少1 947万元/a(渣油加氢的综合能耗为961.4 MJ/t,减黏裂化的综合能耗为418.0 MJ/t,后者远小于前者)。与原调合方案相比,吨油效益增加13.51元,吨油加工成本降低3.72元。

表7 两种船用燃料油生产方案经济效益对比

4 结 论

(1)减黏工艺可以大幅降低减压渣油的黏度和倾点,对提高减压渣油在低硫重质船用燃料油中调合比例具有重要意义。

(2)通过流程调整,可用渣油加氢汽提塔塔底油来调合低硫重质船用燃料油,对具有渣油加氢双系列加工流程的炼油厂,可根据不同渣油特性,选择合适组分来调合船用燃料油,具有调节灵活性。

(3)通过减黏方案生产低硫重质船用燃料油,具有流程短、成本低的优势,可减少高价值轻馏分调合比例,改善了催化裂化装置进料,全厂产品结构得到优化,与原调合方案相比,显著增加了企业效益。

(4)经减黏工艺生产低硫重质船用燃料油对低硫船用燃料油的生产和低硫减渣的高效利用均具有借鉴意义,企业可根据实际情况选择合适的生产加工路线。