2.6 Mt/a单系列固定床渣油加氢装置生产运行分析

许 楠,苗小帅,郭嘉辉,王明东

(中国石化洛阳分公司,河南 洛阳 471012)

中国石化洛阳分公司2.6 Mt/a渣油加氢处理装置为目前国内最大的单系列渣油加氢装置,总投资超过12亿元。采用中国石化大连石油化工研究院(简称FRIPP)技术,由中国石化洛阳石化工程公司设计,5台反应器(R101~R105)串联,年开工时数8 000 h,操作弹性60%~110%,以减压蜡油、减压渣油、焦化蜡油以及脱沥青油为原料,经过催化加氢反应,脱除硫、氮、金属等杂质,降低残炭,为催化裂化装置提供原料,同时生产部分柴油,并副产少量石脑油和干气。装置于2020年5月30日实现中交,2020年9月一次开车成功,催化剂为FZC系列加氢处理催化剂。

1 装置开工过程

1.1 催化剂装填

单系列渣油加氢装置为5台反应器串联,每台反应器均采用单床层设置,所用催化剂共五大类12个牌号,其中保护剂6个牌号(FGF-01,FGF-02,FZC-100B,FZC-12B,FZC-103D,FZC-103E),脱金属催化剂2个牌号(FZC-28A-1.5,FZC-204A),脱硫催化剂1个牌号(FZC-33BT),降残炭催化剂1个牌号(FZC-41BT),支撑剂2个牌号(FZC-12B-3,FZC-12B-5)。本次催化剂装填采用布袋装填和密相装填2种方式,装填量总计960 t。

1.2 催化剂预硫化

催化剂采用湿法预硫化,硫化剂为二甲基二硫醚(DMDS)。预硫化分低温柴油硫化和高温蜡油硫化两个阶段进行,硫化介质分别为直馏柴油和直馏蜡油。由于炼油厂提供的装置开工硫化蜡油(减二线油)氮含量和残炭均超出催化剂预硫化介质油规格指标的要求,因此创新性地提出在蜡油硫化阶段,装置采用少量减二线油、大部分循环、少量开路外甩模式,总处理量维持装置负荷80%(260 t/h)的方案,即催化剂在蜡油高温硫化阶段仍采用减二线油作为硫化介质蜡油,但维持在一个固定进料量,同时开路外甩相同量的油,其余进料量用循环油补充,直至蜡油高温硫化结束。采用上述方案,既不需要额外为单独操作常减压蒸馏装置准备硫化蜡油,还可通过持续稀释解决没有性质较好的硫化蜡油的问题,避免了催化剂快速接触劣质蜡油导致失活加快的问题,预硫化的实际效果较为理想。图1为渣油加氢装置催化剂硫化过程曲线,催化剂硫化分7个阶段:①催化剂润湿、清洗;②以10 ℃/h的速率向230 ℃升温,185 ℃开始注入硫化剂;③230 ℃恒温硫化,直至H2S穿透床层,再恒温硫化4 h;④以5 ℃/h的速率向260 ℃升温,调整注硫量,控制循环氢中H2S体积分数不小于0.2%;⑤260 ℃切换减压蜡油,恒温硫化直至循环氢中H2S体积分数达到1.0%;⑥以5 ℃/h的速率向310 ℃升温,控制循环氢中H2S体积分数不小于1.0%;⑦310 ℃恒温硫化6 h,直至循环氢中H2S体积分数为1.5%~2.0%。

图1 渣油加氢装置催化剂硫化过程曲线

1.3 原料切换

切换渣油原料过程中,随着渣油比例的增加,反应温度相应逐步升高,每次温度及渣油比例提高一个台阶后都要稳定一定时间。在此过程中逐步调整反应温度,保证加氢常压渣油质量满足催化裂化原料指标要求。提温和提量过程尽量缓慢,以防止催化剂快速结焦失活。硫化结束后,切换减压渣油进料时将反应器床层温度(CAT)调整到310 ℃,切换速率为10 t/d,同时边切换边缓慢升温,渣油切换结束时反应器入口温度达到350 ℃,经操作调整,柴油产品质量合格,脱硫渣油产品质量合格,开工任务圆满完成,顺利实现一次开工成功。

2 标定情况

在装置正常运行2个月后,于2020年11月25日—11月28日对装置进行全面标定,其主要目的在于:检验新装置在投产后的加工能力、产品质量、收率、能耗及环保情况,同时考察催化剂初期运行的活性,也为进一步优化操作,提高产品质量、收率,降低装置能耗提供技术数据。

2.1 原料及产品性质

设计加工原料油包括减二线油、减三线油、减压渣油、焦化蜡油、脱沥青油。标定加工原料油包括减二线油、减三线油、减压渣油、1号催化裂化一中油、2号催化裂化一中油、脱沥青油。

表1为混合原料性质。由表1可见,标定原料性质指标优于设计值,有利于降低装置氢耗、控制床层温升、减缓催化剂床层结焦。

表1 混合原料性质

表2为加氢重油的性质。由表2可见:加氢重油氮质量分数平均值为1 980 μg/g,略高于设计限值(1 870 μg/g);残炭平均值为3.73%,低于设计限值(4.0%);硫质量分数平均值为0.392%,高于设计限值(0.3%),根据实际生产需求低于工艺卡片要求值0.45%;(镍+钒)平均质量分数为9.8 μg/g,低于设计限值12.5 μg/g。

表2 加氢重油性质

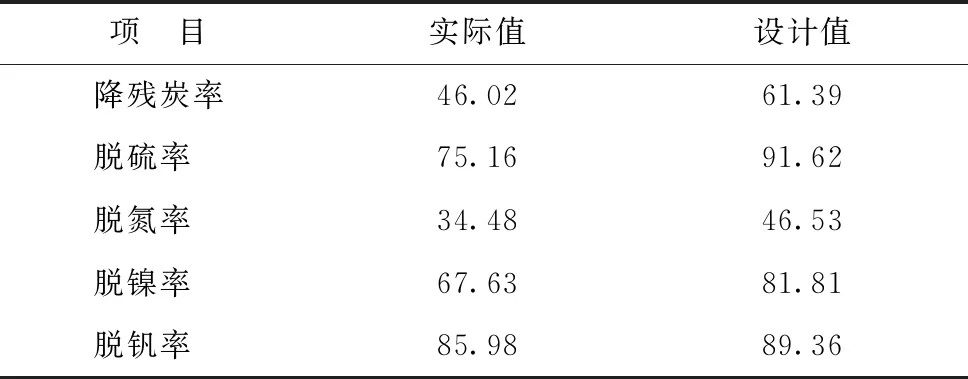

表3渣油为杂质脱除情况。由表3可见,渣油脱硫率为75.16%,脱氮率为34.48%,降残炭率为46.02%,金属(镍+钒)脱除率为77%左右,为下游装置提供了优质原料。

表3 渣油杂质脱除率 %

2.2 操作条件

表4为标定期间装置主要操作条件。由表4可见:受全厂加工原油性质的影响,渣油加氢装置从开工后到标定时原料性质一直好于设计指标,所以装置反应系统的催化剂平均温度等主要指标优于设计值;同时为了最大量生产加氢渣油,分馏系统的分馏加热炉出口温度、分馏塔塔顶温度等指标低于设计值。

表4 主要操作条件

2.3 装置能耗

表5为装置能耗情况。在标定期间,装置处理量平均为326 t/h,操作负荷达到100%,装置能耗为18.03 kgEO/t(1 kgEO=41.8 MJ),比设计值(17.75 kgEO/t)高0.28 kgEO/t。主要是由于液力透平未投用,导致能耗较高。加氢重油至罐区设计温度为150 ℃,而实际要求温度不大于90 ℃,导致需要开风机冷却,增加了电耗,降低了热出料温度。分馏塔塔顶气-低温热水换热器因无低温热水而未投用,不仅导致低温热无法回收,而且需要开风机冷却塔顶气,增加了电耗。

3 装置存在的问题及对策

渣油加氢装置是加工高硫劣质原油炼油厂的核心装置,其原料性质差,运行苛刻度高,催化剂设计寿命短,长周期运行难度大[1-3]。因此如何管控好原料性质和操作条件,维持渣油加氢催化剂的寿命和活性,提高装置的运行周期和经济性,是一个需要长期研究的课题,这些都需要在生产运行过程中不断积累和总结[4]。而作为国内首套单系列最大的渣油加氢装置,对工艺与工程上的紧密结合程度要求更高,对于操作参数的优化和设计都提出了更大的挑战。

3.1 存在的问题

3.1.1反冲洗过滤器压差经常超高

装置自2020年9月27日开工正常,在柴油和蜡油原料运行工况下过滤器运行正常,但在2020年9月29日掺炼渣油(掺渣)之后,反冲洗过滤器多次出现了压差居高不下的情况,过滤器推荐设定压差为0.15 MPa,但多次达到了1 MPa以上,装置多次被迫降低渣油量等待压差恢复正常(0.1 MPa以下)。

反冲洗过滤器冲洗周期较短,约在0.5 h左右,压差上升较快,反冲洗效果不理想,原料通过量大幅降低,导致滤后原料油罐液位持续下降,被迫大幅降低掺渣量和处理量,掺渣量长期达不到设计要求,也间接影响了全厂的效益。

3.1.2循环氢量周期性波动

装置循环氢压缩机组设定转速为10 490 r/min,实际运行时转速出现约50 r/min的周期性正弦波动,循环氢压缩机入口流量出现周期性正弦波动,幅度约达6 000 m3/h(波频40~45 s),导致进入反应系统的混合氢量波动,从而引起反应加热炉出入口温度、加热炉炉管压降、5个反应器压降、热高压分离器(简称热高分)入口温度周期性波动,对反应器催化剂床层造成脉冲式冲击,有床层被逐步压实的可能性,影响床层压降,并且循环氢量波动大会严重影响反应器内物料分布及停留时间,影响反应效能稳定发挥。

3.1.3热高分气体夹带重烃

装置开工初期和掺渣比例较高(40%以上)时,出现热高分气体夹带重烃进入冷高压分离器(简称冷高分),造成冷低压分离器(简称冷低分)界位玻璃板中轻油的颜色由红色变为黑色,出现油水分离不清的现象;大量的水被带入汽提塔,造成分馏系统操作大幅度波动,冷高分或冷低分排出的酸性水也带油严重,给后续处理带来较大麻烦。通常认为这是由于加工原料较重,在渣油胶体体系中,其结构以沥青质为核心,胶质包围在外围,再向外是芳香分、饱和分,当芳香分较少或者沥青质未反应完全时,胶质、沥青质的不完全反应中间物导致热高分出现发泡现象。这种情况与原油性质、反应深度、气液分离内构件、冷高分油水分离设计等可能都有一定关系[5-7]。

3.2 解决问题的对策

3.2.1过滤器优化运行

对反冲洗过滤器压差经常超高的问题,从原料、操作、过滤器等方面进行分析,排除了原料油性质、生产操作、阻垢剂添加等方面的可能性。在对反冲洗过滤器采取修改置换油时间、缩短反冲洗时间、延长阀门动作时间、采用双系列反冲等措施后,效果不佳。因此建议在压差高时,对过滤器逐列切除,采取手动强制反冲洗,同时逐列在线更换滤芯(将比利时Trislot公司的滤芯更换为美国约翰逊公司的滤芯)。表6为更换滤芯前后过滤器运行情况。目前在掺渣量为100 t/h左右时,装置运行平稳,基本满足生产需要。

3.2.2循环氢量的稳定

在装置开工之后,由于循环氢压缩机出口循环氢量周期性波动,导致原料油流量、原料加热炉入口温度、反应器压降等均发生周期性波动。图2为装置原料与混合氢的混合点及其后高压换热器流程示意。

图2 混合氢与反应器进料油高压换热器流程示意

在逐步排除仪表指示原因、机组震动、循环氢组分变化、中压蒸汽性质、高压换热器内漏等原因后,分析可能是混合氢与反应器进料油混合不均匀造成进加热炉的物流流量发生脉动。因此,通过调整图2中副线调节阀,将混合氢与反应器进料油流量调整到合适范围,原料油与氢气气液两相在混合点混合均匀,可以减缓循环氢流量、加热炉温度以及反应器压降的周期性波动。调整情况及效果如表7所示,可知当高压换热器副线调节阀开度在70%左右时,原料油可以充分地与混合氢进行混合,而循环氢流量、加热炉入口温度、总反应器压降波动的幅度也大幅降低,波动现象基本消失。

表7 原料油和混合氢流量调整情况及效果

3.2.3减少热高分气体夹带重烃量

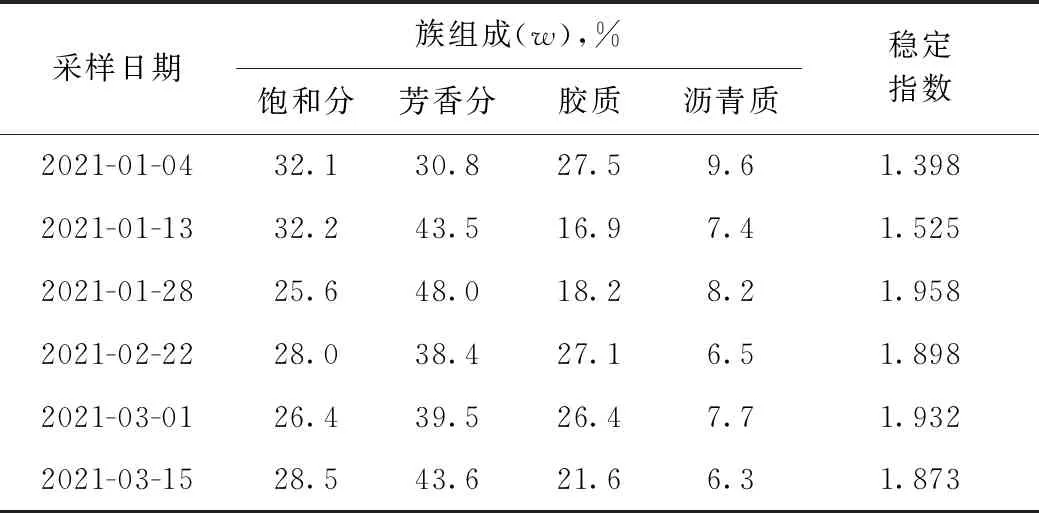

渣油稳定指数[(芳香分+胶质)质量/(饱和分+沥青质)质量]可用来描述渣油性质的稳定性。当原料渣油稳定指数小于2时,通常认为其性质不稳定[5]。表8为装置滤后原料油的稳定指数。由表8可见,加工的原料油稳定指数较低。因此,针对目前的反应原料,及时提高反应深度,促进胶质、沥青质的转化反应,可以预防发泡现象的发生。

表8 滤后原料油的稳定指数

为了减少热高分气体夹带重烃量,采取了以下措施:当掺渣比例大于40%,掺渣量再次提高5 t/h时,反应温度要先提高1 ℃以保证反应深度;保证适宜的氢油体积比(设计值为不低于650),防止循环氢量过大夹带重烃;适当提高热高分的入口温度(大于350 ℃),降低胶体的表面张力;将冷高分和冷低分的界位控制在65%以上,增加物料停留时间,提高分离精度。通过实现以上方案,达到了预期效果。

4 结 论

开工与标定过程中,渣油加氢装置在满负荷工况下能平稳运行,表明装置的加工能力达到了设计要求,产品质量和分布均达到了设计要求,完全满足下游装置需要。

针对装置反冲洗过滤器冲洗频繁、循环氢量波动、热高分气体夹带重烃等问题,采取了相应的对策,均取得较好的效果,为下一步装置长周期运行打下良好的基础。