劣质重油高选择性催化裂化(RTC-G)技术开发

白风宇,张执刚,龚剑洪

(中国石化石油化工科学研究院,北京 100083)

我国炼油化工行业结构性矛盾日益突出,作为重要重油转化单元的催化裂化装置面临前所未有的压力与挑战。当前,催化裂化装置掺炼渣油的比例越来越大,较为先进的劣质重油催化裂化工艺多采用双提升管反应器或提升管串联密相床层的反应器,在较高苛刻度的反应条件下,达到优化产品分布的目标[1]。这类反应器在加工掺渣重油时,不可避免地出现干气和焦炭产率过高的问题[2]。随着原油的重质化,催化裂化装置的掺渣比日益提高,为了高效利用劣质重油资源,满足日益增长的化工原料需求,有必要开发将劣质重油原料选择性转化为高附加值产品的催化裂化技术。

1 劣质重油高选择性催化裂化(RTC-G)技术研发思路

劣质重油原料高选择性催化裂化(RTC-G)技术,基于拟全浓相反应器进行劣质重油催化裂化反应[3],有效提高反应器内催化剂密度,实现整个反应器内相对稳定的流动状态,降低整个反应器的轴向和径向温度梯度,实现促进劣质重油原料转化的同时优化产品选择性的目标[4]。

RTC-G技术通过专门设计的拟全浓相、拟均温、拟匀速快速流化床反应器[5],提高剂油接触效率和反应强度,同时避免因剂油初始接触高温而促进干气生成[6],从而可以进一步优化产物分布。在RTC-G技术中,使用常规重油催化裂化催化剂,可通过适当调整反应器内催化剂密度、调整催化剂的择形分子筛比例以及调整反应温度等,在不更换反应器的前提下,大幅提高汽油和丙烯的产率以及丙烯在液化气中的含量。

2 实 验

2.1 试验装置

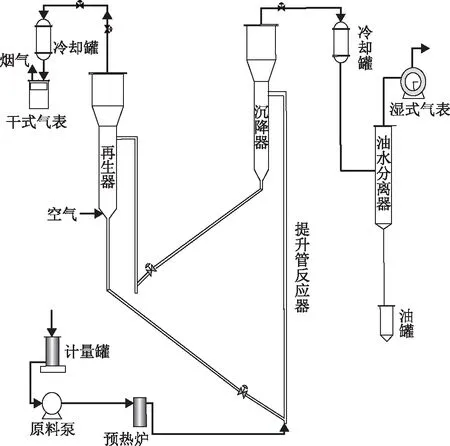

试验在催化裂化中型试验装置上进行。提升管反应器催化裂化中型试验装置的原则流程见图1。在再生器内烧焦恢复活性后的催化剂经再生器底部的立管和滑阀进入提升管反应器底部。原料油在预热炉中经雾化蒸汽雾化后,由喷嘴喷射与由预提升蒸汽提升的再生催化剂接触并在提升管内发生反应,反应后的催化剂和油气在沉降器中分离,催化剂经汽提后进入再生器,经烧焦后重新循环;油气经冷却进入低压分离系统,分离出水、油品和裂化气。裂化气经湿式气表计量体积,色谱分析其组成并计算产率;油品经称重和模拟蒸馏分析计算产率;烟气由干式气表计量体积,色谱分析烟气组成并计算焦炭产率。

图1 提升管反应器催化裂化中型试验装置的原则流程

快速流化床反应器催化裂化中型试验装置的原则流程见图2,其在提升管反应器催化裂化中型试验装置基础上采用了拟全浓相快速流化床反应器[5]。

图2 快速流化床反应器催化裂化中型试验装置的原则流程

2.2 原料油

试验所用原料油为采自中国石化济南分公司2号催化裂化装置的原料油(以下简称济南2号催化原料油),其主要性质见表1。由表1可以看出,原料油密度(20 ℃)为932.6 kg/m3,残炭为5.30%,氢质量分数为11.98%,碱性氮质量分数为0.14%,是重质、难裂化且生焦倾向高的催化裂化原料。该原料油的镍、钒、铁金属质量分数分别为16.0,8.7,17.0 μg/g。

表1 济南2号催化原料油性质

2.3 催化剂

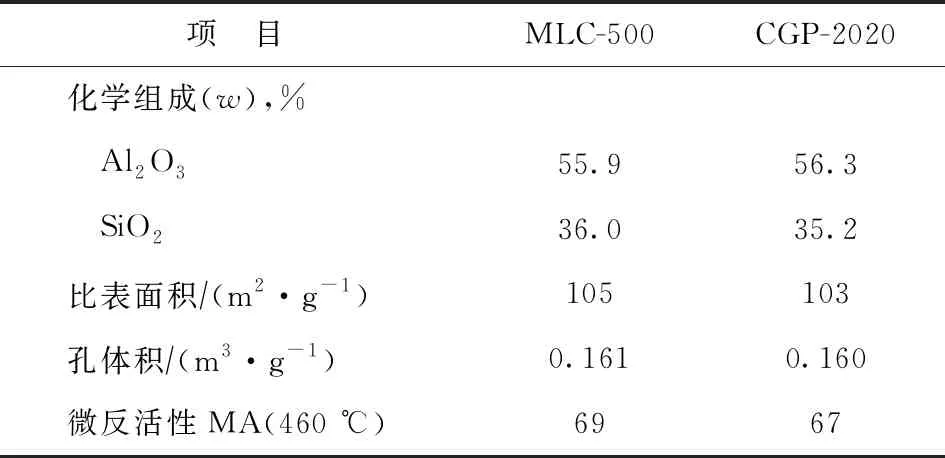

提升管和快速流化床两种反应器形式对比试验所用的催化剂采自中国石化济南分公司,为其2号催化裂化装置正在使用的催化剂,商品牌号为MLC-500。该催化剂经中型老化装置老化,老化后微反活性为69。老化催化剂的比表面积为105 m2/g,孔体积为0.161 cm3/g,微孔体积为0.014 cm3/g,表观密度为0.82 g/cm3,0~40 μm颗粒体积分数为30.7%,催化剂平均粒径为58.1 μm,催化剂的物理性质适合流化床的运转和试验。

以劣质重油为原料,快速流化床反应器增产丙烯潜力的探索试验所用催化剂为含有一定比例择形分子筛的CGP-2020老化剂。老化后MLC-500和CGP-2020的主要性质见表2。

表2 老化后MLC-500催化剂的主要性质

3 结果与讨论

3.1 提升管和快速流化床两种反应器形式的对比

为了考察提升管和快速流化床两种反应器形式对劣质重油催化裂化转化深度、产品分布和选择性的影响,使用相同的催化剂(MLC-500)和原料油(济南2号催化原料油),保持相同的反应压力进行重油催化裂化试验。

3.1.1操作参数

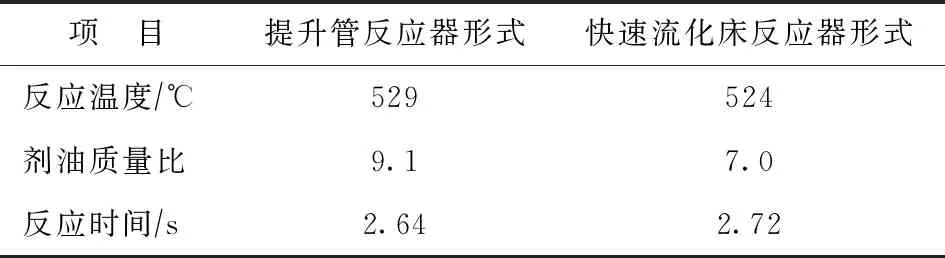

反应条件相近的情况下,两种反应器形式下催化裂化反应的操作参数见表3。

表3 操作参数

3.1.2产物分布

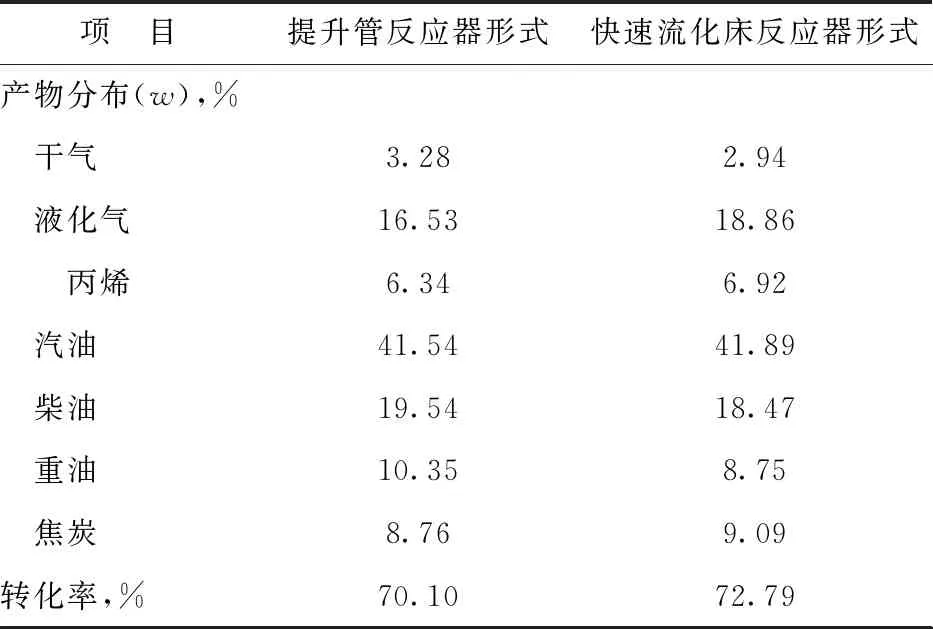

劣质重油原料在提升管和快速流化床两种反应器形式下的产物分布及转化率对比见表4。由表4可以看出,与采用提升管反应器相比,采用快速流化床反应器时干气产率降低0.34百分点,液化气产率提高2.33百分点,汽油产率提高0.35百分点,焦炭产率略有提高。可见针对劣质重油的催化裂化反应,使用快速流化床反应器,可在相近的反应条件下,达到更高的转化率水平。快速流化床反应器可有效提高劣质重油原料分子的转化,特别是快速流化床反应器内,由于催化剂密度远高于稀相提升管反应器,使其可有效强化重油分子的裂化反应深度,生成汽油和液化气馏分段的小分子烃类,从而大幅提高液化气产率。

表4 产物分布及转化率对比

3.1.3主要产物选择性

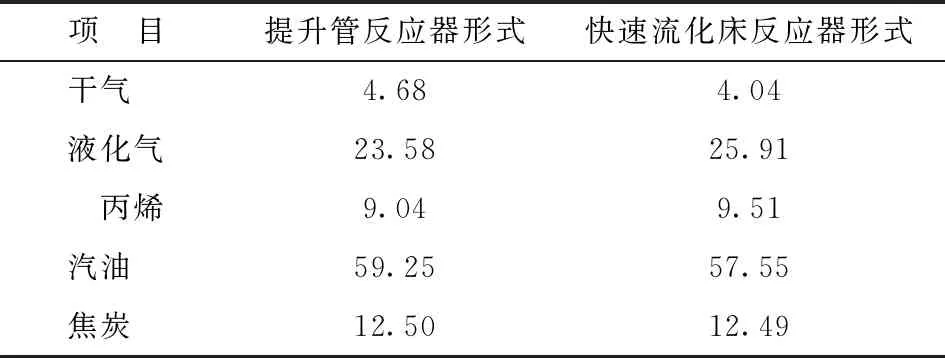

劣质重油原料在提升管和快速流化床两种反应器形式下的主要产物选择性如表5所示。由表5可以看出:在相似的反应条件下,采用快速流化床反应器时的干气选择性比采用提升管反应器时低0.64百分点,说明该反应器中的热裂化反应强度低于提升管反应器,快速流化床反应器结构可在达到相同转化深度的同时,增加催化转化反应在反应体系中的比例,而抑制热反应参与原料分子转化的比例,从而有效降低了低价值的干气选择性;在相似转化率区间内,采用快速流化床反应器时的液化气选择性比采用提升管反应器时高2.33百分点,说明快速流化床反应器结构可有效强化原料中链状烃分子向液化气馏分段小分子的催化裂化反应,在提高液化气选择性的同时,还可增加液化气中高价值丙烯的选择性,有利于利用劣质重油原料生产低碳烯烃;采用快速流化床反应器时的汽油选择性比采用提升管反应器时降低1.70百分点,说明随转化深度增加,快速流化床反应器结构会引起汽油馏分段分子的二次裂化反应,从而影响汽油选择性,故如果装置以多产汽油为目的时,需控制原料油转化深度;两种反应器形式下的焦炭选择性差别较小。

表5 主要产物选择性对比 %

3.1.4主要产物性质

两种反应器形式下的汽油、柴油性质对比见表6。

表6 汽油、柴油性质对比

由表6可以看出:与提升管反应器相比,采用快速流化床反应器时汽油烯烃质量分数降低9.90百分点,这是由于快速床反应器内催化剂密度高,更容易发生汽油馏分烯烃的二次反应,形成烯烃较低的趋势,有利于降低汽油烯烃含量;两种反应器形式下,汽油苯体积分数差异小于0.1百分点。

由表6还可以看出,采用快速流化床反应器时表现出更深的烃类转化幅度,柴油产品中链烷烃质量分数比采用提升管反应器时低2.2百分点,而芳烃质量分数比采用提升管反应器时高4.6百分点。说明在针对中间馏分段烃类分子的转化能力上,快速流化床反应器表现出更优秀的链烷烃分子转化能力,在导致以上柴油烃类组成分布差异的同时,还可选择性地将中间馏分段烃类分子中的部分裂化转化生成附加值更高的较小分子产品,如汽油馏分段的烃类或低碳烯烃。

3.1.5快速流化床反应器对氢元素平衡的影响

两种反应器形式下,氢元素在产物中的平衡关系对比见表7。

表7 氢元素在产物中的分布 %

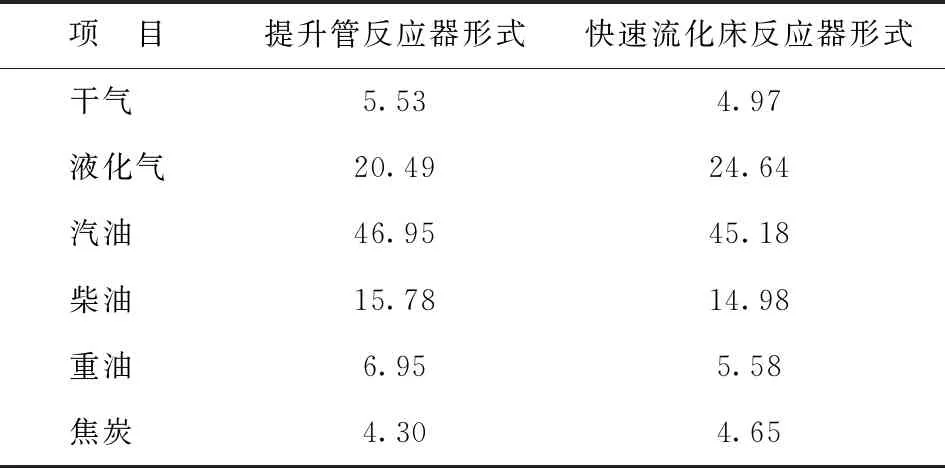

由表7可知,两种反应器形式下氢元素在产物中的分布存在较为明显的差别,与使用提升管反应器相比,使用快速流化床反应器时的产物氢元素分配中,液化气的氢元素分配占比提高4.15百分点,而干气的氢元素占比降低0.56百分点,说明新型快速流化床反应器可将原料油中宝贵的氢元素有效地富集在高价值的液化气产物中。

同时,采用快速流化床反应器时的柴油和重油产物中氢元素占比也低于采用提升管反应器时的相应值。对应表6数据,快速流化床反应器的柴油产物氢质量分数比提升管反应器柴油产物低0.36百分点。说明新型反应器可促进重油分子向低碳数的高价值产物端分配,有效提高了原料中氢元素的原子经济性利用。

3.1.6快速流化床反应器对硫元素平衡的影响

两种反应器形式下,硫元素在产物中的平衡关系对比见表8。

表8 硫元素在产物中的分布 %

由表8可知,两种反应器形式下原料与产物的硫元素平衡关系存在较为明显的差别:二者在汽油中的硫元素平衡分配基本相当;与使用提升管反应器相比,使用快速流化床反应器时柴油和重油中的硫元素分配比例分别降低1.60百分点和1.79百分点;相应地,使用快速流化床反应器时,裂化气中H2S所占硫元素平衡配比提高5.11百分点。由此可以预见,RTC-G技术的工业推广,可以降低炼油厂应对脱硫难度较高的油品脱硫时的成本。

3.2 快速流化床反应器增产丙烯的探索

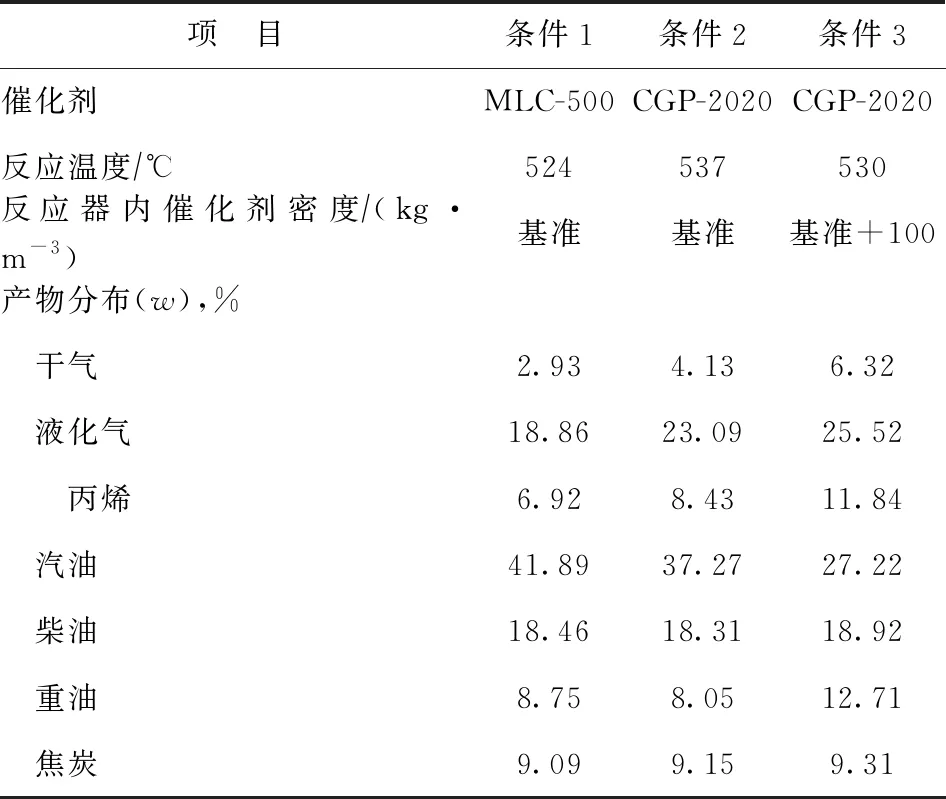

为探索在以劣质重油为原料时新型快速流化床反应器增产丙烯的潜力,以含有一定比例择形分子筛的CGP-2020老化剂为催化剂,并优化裂化反应条件,进行了催化裂化试验,并与使用MLC-500催化剂时进行对比,结果如表9所示。

表9 快速流化床反应器增产丙烯潜力探索试验结果

由表9可知:使用新型快速流化床反应器,适当提高快速流化床段反应温度,并换用适合增产低碳烯烃的CGP-2020催化剂,劣质重油催化裂化的丙烯产率可达8.43%;在此基础上优化反应条件,调整反应器内适当的催化剂密度,劣质重油催化裂化的液化气产率可达25.52%,丙烯产率可达11.84%。说明在劣质重油原料催化裂化过程中,相比于传统提升管反应器,引入快速流化床反应器,可有效提高反应器内的催化剂密度。研究表明[7],床层径向颗粒浓度分布呈现中心稀、边壁浓的特征,且增大空气流量,径向分布趋于均匀。在一定操作条件下,与传统提升管相比,快速流化床反应器内颗粒浓度显著提高,可实现整个反应区内相对稳定的流动状态,并可降低重油催化裂化反应过程中关键位置节点的轴向和同一反应深度位置径向温度梯度,促进重油裂化反应,有利于生产丙烯等高价值低碳烯烃。同时,反应器内催化剂密度升高,强化反应器内烃油分子扩散和传递效率,有利于汽油馏分段中间产物烯烃分子裂化生成低碳烯烃。需要指出的是,如果大幅提高液化气中丙烯浓度,可能会引起焦炭产率升高,必要时需根据实际情况适当调整原料处理量。

4 结 论

(1)在提升管反应器催化裂化中型试验装置基础上增设拟全浓相快速流化床反应器,开发了劣质重油原料高选择性催化裂化(RTC-G)技术。

(2)与采用提升管反应器相比,采用快速流化床反应器可提高液化气和汽油等高价值产物的产率,并优化劣质重油催化裂化的产物选择性,使液化气产率和汽油产率分别提高2.33百分点和0.35百分点,干气产率降低0.34百分点。

(3)通过调整快速流化床反应器内催化剂密度和反应温度,配合使用增产丙烯的催化裂化催化剂,可使劣质重油催化裂化的丙烯产率达到11.84%。