岳南煤业厚层坚硬顶板深孔爆破放顶技术研究

刘瑞丰

(山西泽州天泰岳南煤业有限公司,山西 晋城 048000)

1 工程概况

岳南煤业215102 综采工作面布置在15#煤层一采区,煤层平均厚度3.8 m,煤层倾角约1°~7°,平均3°,在煤层中含有一层0.3 m 左右的泥岩夹矸。215102 工作面推进长度550 m,切眼长度176 m,埋深约为172~152 m。工作面西部为南翼回风大巷,与回风大巷垂直布置;南部为215103 工作面;北部为215101 回采工作面;东部为实体煤岩。工作面岩层柱状图如图1。

由图1 可知,工作面无伪顶及直接顶,顶板为深灰色K2 灰岩,厚度达8.35~10.55 m,平均9.5 m,且强度较高,为典型的坚硬厚岩层,其在回采过程中不易垮落,易形成大面积悬顶,引起工作面强矿压显现,影响安全生产。因此,需在工作面来压前通过深孔预裂爆破[1-5],实现坚硬顶板的强制破断。

图1 15#煤岩层柱状图

2 顶板深孔爆破裂纹扩展特征

2.1 数值计算模型建立

CDEM 是一种将有限元及离散元方法融合在一起的数值模拟软件,它可以有效地模拟出岩体的非连续破坏的整个过程,并且可同时计算动态及静态载荷同时作用下的岩体破坏变形。因此,采用CDEM 模拟深孔爆破时坚硬顶板内裂纹的扩展特征,为后续确定合理的炮孔间距提供依据。

基于215102 综采工作面的实际地质条件,建立二维数值计算模型,模型尺寸为:长×高=100 m×35 m,按表1 的数据对各岩层的物理力学参数进行赋参。对模型两边及底部进行位移约束,模型顶部施加一定的均布载荷模拟上覆岩层压力。模拟中在开切眼顶板向上倾斜45°布置炮孔,炮孔深度13.5 m,封孔长度设计为5.5 m,利用CDEM 的爆炸计算模块模拟炮孔的裂纹扩展规律,对比分析预裂爆破前后坚硬顶板的运移破断规律。

表1 煤岩体物理力学参数

2.2 模拟结果分析

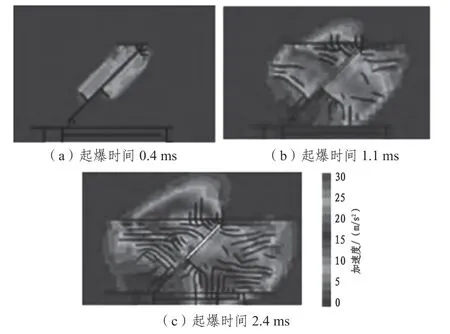

开切眼形成后,对工作面顶板进行爆破动态模拟,爆破后不同时刻顶板的裂隙扩展特征如图2。

图2 数值模拟结果

由图2 可知,炮孔爆炸后形成的冲击波在岩体迅速传播,炮孔周围的岩体出现了明显的位移,使得炮孔出现扩腔,半径大幅度增加。炮孔周围岩体中出现的裂隙主要为水平裂隙,局部伴生纵向裂隙,且各裂隙间互相贯通,岩体破碎效果较好。

为确定合理的炮孔间距,在距炮孔起爆点一定距离内布置监测点,对起爆后炮孔周围岩体的应变情况进行监测分析,如图3。

图3 炮孔周围岩体应变时程曲线

由图3 可知,炮孔起爆后,应力波在岩体中的传播随着时间的增加而不断衰减,经过7 ms 后测点的应变趋于稳定。另外,距炮孔起爆点6 m 监测点的应变基本没有大幅度的变化,说明大于此范围的围岩受应力波的影响较小,相邻炮孔起爆后不会影响下一组炮孔的完整性,因此,初步确定炮孔间距为6 m。

模拟工作面的推进过程中,通过循环开挖的方式,每次开挖5 m 并计算平衡后进行下一步开挖。原生顶板岩层运移破断情况如图4,深孔爆破后顶板岩层运移破断情况如图5。

图4 原生顶板岩层运移破断情况(m)

由图4 可知,原生坚硬顶板未采取爆破处理时,工作面推进20 m 后,顶板在拉应力的作用下仅产生微小的离层裂隙;工作面推进30 m 后,顶板K2 灰岩下部出现局部冒落,但其整体性仍然保持完好,在采空区形成大面积悬顶。由图5 可知,在开切眼后方对坚硬顶板实施深孔爆破处理后,在工作面推进20 m 时,顶板岩体出现大量顺层裂隙并明显下沉;工作面推进30 m 后,在应力的作用下,采空区内的K2 灰岩垮落破断。通过模拟结果可以看出,对坚硬顶板进行深孔预裂爆破后,其内部岩体产生大量贯通裂隙,完整性被破坏,并可以在采空区内及时垮落破断,减小工作面来压步距及来压强度。

图5 深孔爆破后顶板岩层运移破断情况(m)

3 深孔爆破炮孔参数

(1)炮孔角度

炮孔仰斜的角度直接影响乳化炸药的装药难易程度和爆破效果。综合考虑现场实际条件及施工成本等,确定炮孔仰斜角度为45°。

(2)炮孔深度

炮孔深度对顶板预裂爆破效果也有十分重要的影响,一般通过工作面需要强制放顶的岩层层位高度及岩性来进行确定。为保证215102 工作面放顶后能够达到减压效果,爆破后冒落的岩层应能够有效地充实采空区,则215102 工作面需要进行放顶的岩层高度H可由下式计算:

式中:h为工作面采高,取3.8 m;K为冒落岩层的碎胀系数,根据K2 灰岩的岩性,取1.4。通过计算得出215102 工作面放顶高度H=9.5 m。炮孔角度为45°,则炮孔深度为L=H/sin45°=13.5 m。

(3)炮孔间距

炮孔间距主要与每个孔起爆后形成的裂隙区范围有关。炮孔间距过大会导致裂隙不能形成贯通,达不到放顶目的;炮孔间距过小则会导致相邻炮孔破坏或引起炮孔冲击的危险。为保证爆破的连续性及安全性,结合数值模拟结果及现场实际条件,确定215102 工作面深孔爆破的炮孔间距为6 m,本次爆破采用的炸药为矿用2 级乳化炸药。炮孔布置方式如图6。

图6 深孔爆破炮孔布置方式(mm)

4 应用效果

215102 工作面安装支架完成后向前推进3~4刀,并对支架后方进行控顶支护,在控顶安全范围内进行顶板的深孔爆破试验,按照设计的爆破参数施工钻孔并装药后,炮孔沿工作面倾向,从运输巷端头向回风巷端头依次起爆。爆破完成后工作面顶板出现了明显的纵深裂隙,待工作面继续推进一定距离后,通过现场观察得出,采空区顶板能够及时垮落并有效充填采空区,未出现大面积悬顶的现象。

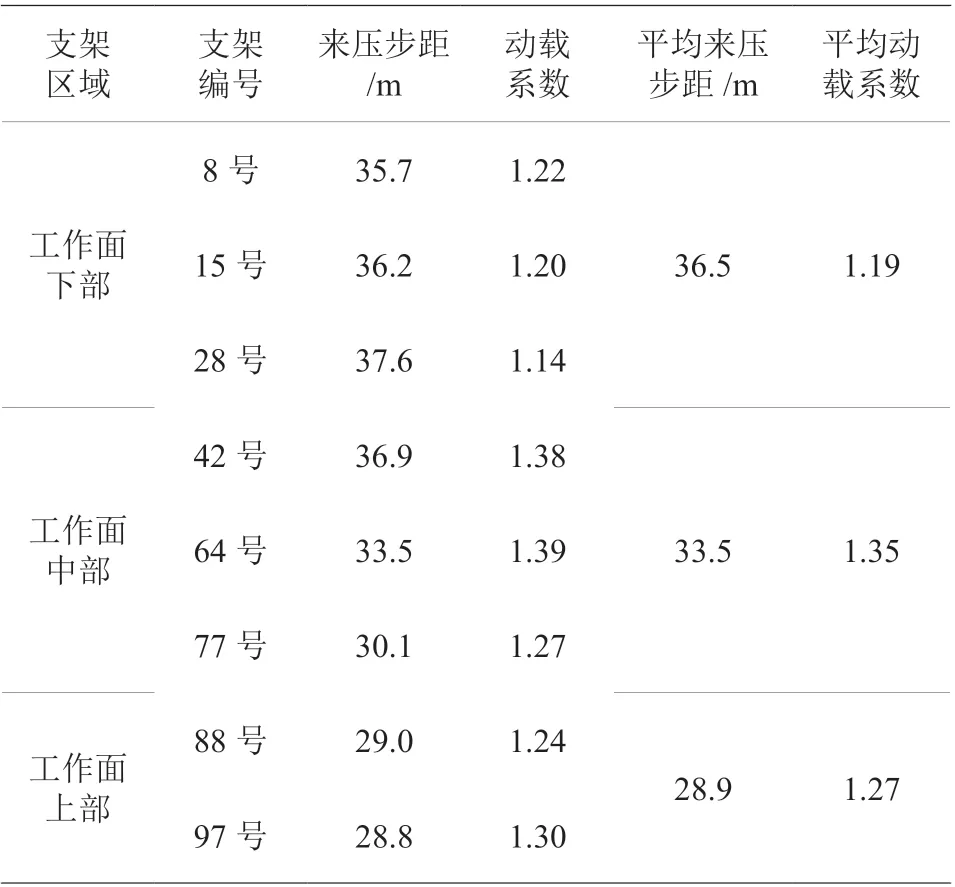

为分析215102 工作面坚硬顶板爆破的卸压效果,在工作面上部、中部及下部共计布置8个监测站,对爆破后工作面的支架阻力进行实时监测,并统计分析顶板的初次来压情况。统计结果见表2。

表2 215102 工作面初次来压情况

由表2 可知,对215102 工作面坚硬顶板实施深孔爆破后,工作面的平均来压步距为32.9 m,平均动载系数为1.27。该矿类似工程条件下的工作面,未采取放顶处理时的初次来压平均为58.6 m,采取深孔爆破放顶处理后,初次来压步距减小了25.7 m,可见提出的深孔爆破技术取得了显著的卸压效果。

5 结论

为解决215102 工作面坚硬顶板垮落不及时造成悬顶面积大的问题,提出了深孔预裂爆破强制放顶技术。通过数值模拟对坚硬顶板爆破后的裂纹扩展特征进行了分析,结合现场实际条件确定出合理的炮孔间距为6 m,并对炮孔角度及炮孔深度等参数进行了确定。在215102 工作面推进3~4 刀后,在开切眼支架后方进行了现场试验,结果表明:工作面的平均来压步距为32.9 m,平均动载系数为1.27,相比于该矿类似工程条件下工作面的初次来压步距减小了25.7 m,卸压效果显著,且采空区未出现大面积悬顶的现象。