变频器水冷循环系统在电铲中的设计应用

刘国宏,杨 威

应用研究

变频器水冷循环系统在电铲中的设计应用

刘国宏1,杨 威2

(1. 神华准能集团有限责任公司设备维修中心,内蒙古鄂尔多斯 010300;2. 武汉长海高新技术有限公司,武汉 430000)

电铲变频器普遍采用风冷冷却方式,存在散热效率低、噪音大、占用空间大、容量小等问题。本文提出了变频器水冷冷却方法,并重点介绍了某电铲水冷变频器水冷设备的设计方法和流程,解决电铲变频器风冷散热效果和环境应用等问题,推动水冷变频器在矿山领域的应用。

矿用变频器 水冷散热 电铲

0 引言

变频器作为露天矿山中半连续和间断开采工艺的大型矿用机械式挖掘机(俗称“电铲”)主要电气驱动设备,其性能和维护周期直接影响电铲生产效率,进而影响矿山的整体经济效益。由于变频器在使用过程中,其内部功率元件的功率损耗产生大量的热,使变频器由于高温停机保护或故障,严重影响电铲的生产效率[1]。根据10℃法则[2],降低变频器器件温度,可提高矿用变频器的可靠性及其使用寿命,因此需要对矿用变频器室降温设计。

本文介绍了矿用变频器常用冷却方式优缺点,从变频器应用环境及电铲空间利用的情况,对变频器的损耗元器件以及整机或系统采用合适的冷却技术和结构设计,在热损耗元器件至外界环境之间提供一条低热阻的热流通道,保证热量迅速传递出去,以对它们的温升进行控制,从而保障变频器设备正常、可靠工作。同时展开了用于高压变频器水冷装置选型与计算方法的研究,为矿用变频器元器件散热提供可靠的技术保障。

1 变频器冷却方法选择

矿用变频器的冷却散热方法主要有自然冷却散热、空调制冷散热、强迫风冷散热、水冷散热等方式。

自然冷却散热是由换热元件本身导热、自然对流或者辐射换热出去[3],其优点是成本低;缺点是散热需要一定空间,且效果有限。

空调冷却是通过对整个电气室温度降温,再由变频器轴流风机将环境中冷空气经变频器柜门板上的过滤器抽入到变频器内部,途经变频器内部的通风散热通道,再由变频器柜顶端风罩通风口排出,达到降温目的;此种冷却适用于中小功率变频器,优点是室外和室内没有空气流通交互,电气室内环境清洁,缺点是空调维修和运行费用较高,所需空间较大。

强迫风冷主要应用在热流密度比较大,温升要求比较高的设备中,目前矿用电铲搭用的西门子变频器主要以强迫风冷的散热方式为主流。电铲顶部搭载一套大功率通风除尘装置,将电铲外部空气经过滤筒过滤后分别送入到电铲的电气室和机械室。然后由变频器内部风机吸入,经过变频器内部风道使相关元器件降温散热,与热空气混合后经变频器柜顶部的集中导流罩排到电铲室外环境中。强迫风冷的优点是结构简单,投资成本和运行成本低。缺点是通风除尘装置体积大,噪音大,安装和运输困难。同时随着变频器快速发展,风冷已不完全满足变频器容量增大要求。另由于在矿山工况中,环境中粉尘含量较高,需要频繁更换通风除尘中过滤装置。

水冷散热换热方式有水-风换热和水-水换热,水-风热交换是由水冷装置的动力源将管道中冷凝液压入到变频器中元器件下的冷凝板管路中,后由水冷系统中的动力将变频器的热流压入到水风换热器,再由水风换热器的风机将热量带走,水-水热交换是将热流直接排到外水中。水冷方式的散热效率较高,对流换热系数等于空气自然冷却换热系数的150~300倍,是风冷方式换热系数的50~70倍。水冷散热优点是效率高、可靠性高、维护次数少、运行费用低,缺点是硬件成本较高。

2 变频器冷却系统设计

2.1 变频器发热元器件及散热方式

变频器系统中主要发热部件为功率模块、电阻、电抗器等。功率模块安装在铜制(或铝制)水冷散热基板上,使变频器运行时产生的热量传递到散热基板上,然后再由流过基板内部的冷却介质将产生热量带走。电阻水冷分为直接水冷和间接水冷两种方式,直接水冷式是用纯水浸泡电阻,方法简单而且效率高;间接水冷式电阻安装在水冷板上,与功率模块冷却方式相同。电抗器也分为直接水冷式和间接水冷式。直接水冷式是纯水从电阻的空心铜管穿过,带走电阻运行产生的热量;间接水冷式电抗器是由电抗器运行产生的热量由绕组和铁芯传递给水冷板,再由冷却水将热量带出,此冷却水可采用普通工业淡水。对于发热量较小的电抗器,可以采用强迫风冷方式散热。

2.2 变频器冷却系统的组成及工作原理

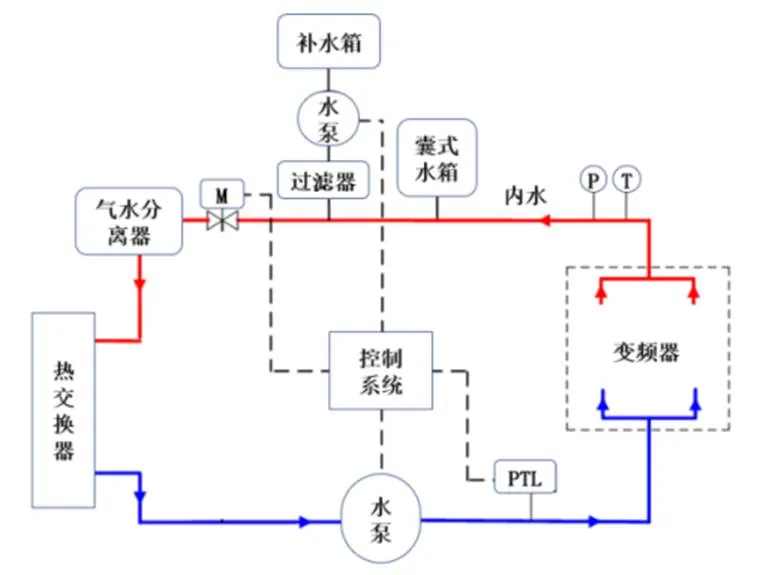

图1 变频器冷却系统原理示意图

如图1所示,变频器冷却系统主要由主循环支路、补水支路、囊式水箱、热交换器、测量装置、控制系统等组成。整个系统由主循环水泵提供动力,冷却介质通过热交换器,液体介质携带的热量在热交换器风机作用下快速散入大气,冷却液再回到循环泵,周而复始形成一个闭环回路。

1)主循环支路。主循环支路由两台循环水泵、热交换器、气水分离器、变频器等组成。从变频器流出的冷却介质经过气水分离器,进入循环水泵加压,到热交换器。热交换器将所携热量排到外部环境,冷却介质降温后再次进入变频器吸收热量后重新返回。如此周期性运行,形成闭合冷却循环回路

2)排气支路。排气装置由气水分离器、自动排气阀组成。初次注入冷却介质后,管路中冷却介质可能溶解少量气体。内冷水遇热导致水中溶解的气体在运行后由于温度升高,冷却介质中气泡排出。若冷却介质中产生的气泡过多,会影响水冷循环冷却效果,不利于系统的安全稳定运行,在管路最高处设置气水分离器可分离出冷却介质中的气泡。冷却介质进入到气水分离器后,由于压力的变化,水中的气泡与水分离,气泡上浮和聚积在气水分离器的上部。待气体聚积达到位于气水分离器上自动排气阀的设定压力后自动排气阀自动开启排空,而经过除气后的循环冷却介质经过循环水泵进入主循环回路。

3)补水支路。补水支路由补水箱、补水泵、膨胀水箱等组成。当冷却系统中的循环系统因排气或泄露等原因减少压力降低时,膨胀罐的罐体与水囊之间压力发生改变,水囊中的纯水就会自动进入管道中,保证系统稳定运行。当水囊中的水量下降至设定位置,补水泵自动起动,将补水箱重点冷却水注入到水囊中,压力达到膨胀罐设定值后,补水泵停止运行。

4)热交换器。根据水源、损耗功率大小以及气象资料(环境温度等)来确定热交换器的形式,当换热容量在20 kW以上,而且水源比较丰富时,可采用水-水热交换器,水源较缺(如移动设备),可采用水-风热交换器。水-水热交换分为板式水-水热交换器和管式水-水热交换器,其中板式水-水热交换器优点是效率高,缺点是耐压低和流阻大。而管式水-水热交换器的耐压高和流阻小。设计热交换器时,为确保系统正常工作,一般采用一备一用两台并联形式。

5)测量装置。在水冷循环系统中循环泵入水口和出口应安装温度传感器和压力传感器。其中温度传感器用来测定变频器进水口和回水口的温度,以确定冷却介质是否满足变频器进水和换热器进水要求;压力传感器用来测量电铲变频器进出口压力,要求被冷却设备的冷却介质的压强在0.25 MPa~0.40 MPa安全范围内。通过对水冷循环系统的温度、压力信号进行检测,控制系统根据检测结果反馈采取相对应措施,以保证水冷循环系统正常进行。其中测量信号采用总线传输方式,具有较强的抗干扰能力,能适应强的电磁场环境,提高检测数据可靠性。

6)控制系统。变频器冷却系统配有模数转换单元、触摸屏、各种在线变送器组成的自动化控制系统。触摸屏显示冷却系统各项运行参数,参数超标时显示各项报警信号和跳闸信号,并可将这些数据通过RS485或开关量上传给上位机;

3 某电铲变频器水冷循环系统设计

3.1 电铲变频器配置

某电铲变频器置于电气室内,呈两侧相对放置状态。变频柜装置主要由逆变柜、整流柜、滤波柜、制动柜等并柜组成。左侧并柜额定工作条件下功率模块总损耗为50.508 kW;右侧并柜额定工作条件下功率总损耗为53.31 kW。

3.2 电铲变频器冷却原理

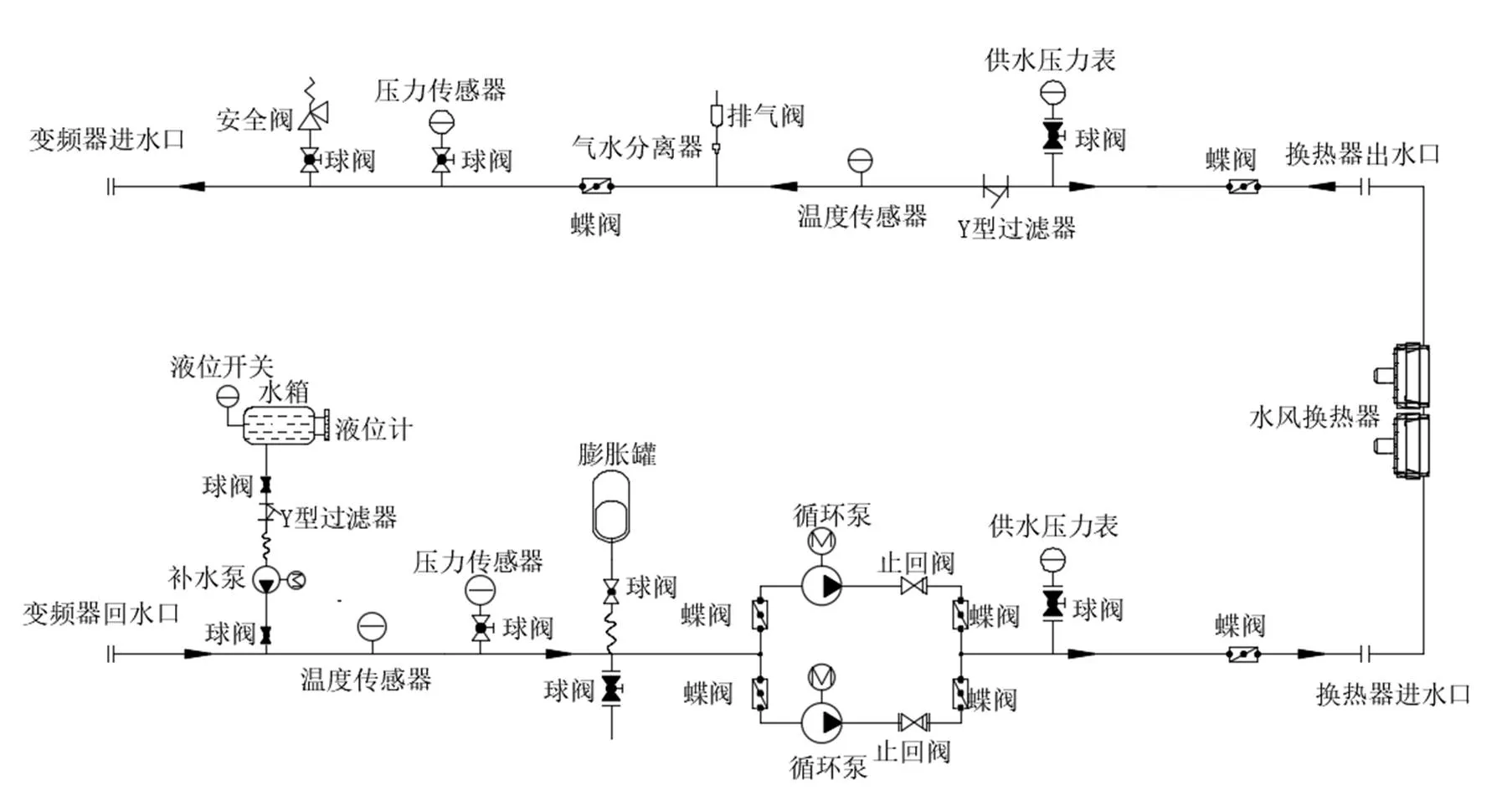

图2为该项目水冷变频器的水冷系统原理图。由图2可知,该水冷循环系统主要有变频器的进水支路、回水支路、补水之路等组成。矿用变频器内部功率元器件由管路中冷却介质冷却。冷却介质在循环泵压力作用下,进入到循环泵,再由泵出口流出经过止回阀,流入到水-风换热器中。此时液体介质携带的热量在水-风换热器风机作用下快速散入大气,使冷却介质温度降低到变频器允许的进水温度,达到电铲变频器降温的效果。

本水冷循环系统设计有两套冷却水循环泵,采用一备一用设计,避免长期使用单循环泵造成冷却系统失效。水冷循环系统管路焊接采用的是氩弧焊工艺,焊接完成后需清洗和试压,确保管路不渗漏。在管道系统中设计有压力表、压力传感器、温度传感器、安全阀等电子元器件,对整个循环系统起监测和保护作用,同时在管路的最高位置设计汽水分离发无缝管,在无缝管上安装自动排气阀,使管路中的气水能自动的分离并排除管路系统外,确保冷却介质泄漏量最少;在管路最低位置应设置了排污口、紧急排放口等。设计水冷循环系统时应该考虑检修、维护及保养,保留有足够的检修空间。

由于电铲水冷变频器的工作温度为-20℃~45℃,为防止水冷循环冷却介质在温度极低下失效,应配比使用47%纯水+53%乙二醇,确保变频器和冷却系统元器件安全可靠。

3.3 水循环系统关键元件选型计算

1)冷却介质流量计算:

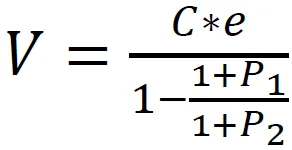

根据热力学公式:

=Δ(1)

式(1)中::不均匀换热系数,1.1~1.5;:冷却介质的比热;:冷却介质质量流量(kg/s);Δ:循环冷却介质进出口温差(℃);

根据公式(1)左侧并柜冷却液质量流量:=50.508 kW/1.1/2.1×10³J/(㎏·℃)/5(℃)=4.373 kg/s=17.05 m³/h;

右侧冷却液质量流量:m=53.31 kW/1.1/2.1×10³J/(㎏·℃)/5(℃)=4.616 kg/s=16.62 m³/h;

考虑到水冷循环系统在长期使用运行后性能下降的影响,在循环泵选型过程中适当使冷却介质的实际流量大于计算值,提高水循环系统的可靠性,提高变频器的安全性能。

图2 电铲变频器水冷系统原理图

2)循环泵扬程计算:

根据水泵扬程计算公式:

=(H+H)(2)

式(2)中:H:排水高度;H:吸水高度;:管路损失系数,竖井=1.1~1.5;斜井小于20°时=1.3~1.35; =20°~30°;=1.25~1.3;大于30°时=1.2;

根据电铲变频器和水冷循环系统的布局,水泵扬程=1.5*(14.182+14.182)=42.546 m。

2)循环泵电机功率计算:

根据循环水泵电机容量计算公式:

备用系数Q<20 m3/h,=1.5;Q=20~80 m3/h,=1.3~1.2;Q=80~300 m3/h,=1.2~1.1;Q>300 m3/h,=1.1;

介质重度:=,单位N/m3;

冷却介质:根据上文提到,本电铲变频器的冷却介质为47%的纯水+53%乙二醇,纯水密度是1.0*103kg/m3,乙二醇的密度:1.11*103kg/m3)两种混合密度为1.06*103kg/m3

计算得出循环泵电机容量=3.48 kW

3)管路管径大小计算:

根据水冷循环系统管径计算公式:

4)膨胀罐体积计算

根据膨胀罐体积计算公式:

式(5)中::膨胀罐的体积,L;:系统中介质的总容量,L;:介质的热膨胀系数;1:膨胀罐的预充压力,bar;2:系统运行的最高压力(系统中安全阀的起跳压力),bar;

电铲变频器冷却介质质量为225 kg,冷却液的密度为1.06*103 kg/m3;根据冷却介质质量和密度计算出系统中介质的总容量212.3L;介质的热膨胀系数为0.04667,膨胀罐的预充压力一般为2 bar,系统运行的最高压力为4 bar;

如上所所述,计算得出水循环系统膨胀罐体积24.76 L

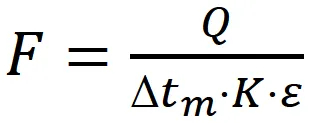

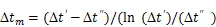

5)水风换热器换热面积计算

根据电铲变频器所需的换热量和进出口温度,确定热交换器的换热面积,并对热交换器进行结构设计或选择符合换热面积的热交换器。根据换热公式:

对数平均温度可按下式求得:

综上所述,根据水循环系统关键元件计算,选出电铲变频器冷却系统所需要循环泵、膨胀罐等元件型号,以及水风换热器的性能及结构形式。

4 结束语

本文介绍了变频器的多种冷却方式,对比了多种冷却方式的优缺点及不同环境情况下的选择,阐述了矿用电铲水冷变频器的主要原理,重点展开了某电铲水冷变频器水冷的方法和流程。综上所述,水冷变频器散热效率高、容量大、空间利用率高、噪音小、维护次数少、运行费用低、可靠性高等优点,可快速跟上变频器功率变频器的发展趋势。随着大功率变频调速设备在矿山领域中的应用逐渐增多,水冷变频器在矿山领域必将有着广阔的应用前景。

[1] 张君, 刘洋. 变频器的选用、安装及调试技术探讨[J].山东化工, 2019, 48(01): 118-119.

[2] 师远征. HD2000水冷变频器在电动钻机上的应用[J]. 电气传动自动化, 2019, 41(01): 36-37.

[3] 张斌. 电子设备结构设计中CAD技术的应用研究[D]. 西安: 西安电子科技大学, 2010.

Design and application of inverter water cooling circulation system in large mining excavator

Liu Guohong1, Yang Wei2

(1. Equipment Maintenance Center, Shenhua Zhunneng Group Co., Ltd, Erdos 010300, Inner Mongolia, China; 2. Wuhan Great Sea Hi-tech Co., Ltd, Wuhan 430000, China;)

TM921.51

A

1003-4862(2022)04-0013-05

2021-12-20

刘国宏(1977-),男,工程师。研究方向:矿山机电。E-mail: 13947704160@qq.com